一种电解质膜及其制备方法和应用与流程

本发明属于锂电池,尤其涉及一种电解质膜,以及该电解质膜的制备方法和应用。

背景技术:

1、与传统锂电池相比,固态电池最显著的优点是安全性。固态电池具有不可燃、耐高温、无腐蚀、不挥发的特性,固态电解质是固态电池的核心,电解质材料很大程度上决定了固态锂电池的各项性能参数,如功率密度、循环稳定性、安全性能、高低温性能以及使用寿命。

2、固态电解质分为两大类:无机固态电解质和聚合物固态电解质。

3、无机固态聚合物电解质主要包括硫化物、氧化物等。无机固态电解质的优势在于室温离子电导率高,电化学窗口宽,但其脆性较大,加工性能不好,组装的电池固/固接触阻抗大。不同于无机固态电解质,聚合物固态电解质通常以聚合物作为基体,掺入易解离的盐制得。聚合物固态电解质具有一系列的优点,如良好的力学性能和成膜性,容易与石墨形成稳定的界面;另外,杨氏模量足够高的聚合物电解质可以有效防止锂枝晶的形成,稳定锂负极。聚合物固态电解质的聚合物基体材料大部分室温离子电导率比较低,约为10-7s cm-1,而且对温度有较大的依赖性,一般需要较高的温度才能正常运行(60-80℃),远不能满足实际需要。

4、聚合物固态材料主要是聚环氧乙烷(peo)、聚偏氟乙烯(pvdf),从性能上看,聚合物材料与有机溶剂电解液较为相似,工艺较为简单,界面接触比无机固态电解质更好,可以制备大容量电芯,相对来说,是目前最容易通过改造现有设备进行量产的固态电池。同时,聚合物固态电池的离子电导率较低,在60~85℃时接近10-3s/cm。peo可和许多锂盐发生络合,对锂盐溶解性好,而且peo在高于其熔点(65℃)的温度时具有高锂离子导电率以及与电极材料间较小的界面阻抗。因此peo可以被用作无液体固态电解质的基底以增加锂离子电导率和减少界面阻抗。不足之处是,peo室温下结晶度高、离子电导率低,机械强度差,且peo黏性较大会影响成膜性,不适宜直接作为电解质使用,需要对其进行一定的改性。pvdf材料熔点较高、热稳定性良好,具有较高的电化学稳定性,介电常数高有助于促使锂盐离子化,且成膜性较好,但均聚物结构导致分子内结晶度仍较高(65%~78%),不利于离子导电。

5、氧化物全固态电池的导电率高于聚合物,可达10-4~10-5s/cm,通过掺杂能够达到10-3s/cm的水平。由于氧化物的机械性能坚硬,用其制作的电解质片较容易脆裂;与正极活性材料的接触从面接触变成点接触,界面损耗过大。以上缺点造成大容量电芯很难制备,氧化物目前只能与电解液或者聚合物复合。主要代表有锂镧锆氧(llzo)、lagp、latp等氧化物材料。在众多固体电解质材料中,石榴石型的锂镧锆氧(li7la3zr2o12,llzo)凭借高锂离子电导率、优异的对锂稳定性和宽电化学窗口等优点受到广泛关注。然而,llzo的引入带来诸多界面之间的突出问题,例如固固界面的物理接触、应力应变、电荷重新排布以及电化学稳定性等。

6、因而,如何实现llzo材料与有机材料基体实现有效复合,进而全方位地提升电解质膜的力学性能和电化学性能,一直是研究的热点和难点。

技术实现思路

1、为解决现有的固态电解质膜存在明显的性能缺陷,如室温离子电导率低,工作温度较高,而有机聚合物固体材料的离子导电率低、结晶度大,不利于离子导电,无机氧化物具有较高的导电率,但制片后质脆易裂,且通常由于质地坚硬、略有不平整的情况即会使得电极材料与电解质膜由面接触转变为点接触,导致界面损耗大幅度增大,然而现有的有机-无机复合工艺成熟度低,难以实现有效复合等问题,本发明提供了一种电解质膜,以及该电解质膜的制备方法和应用方法。

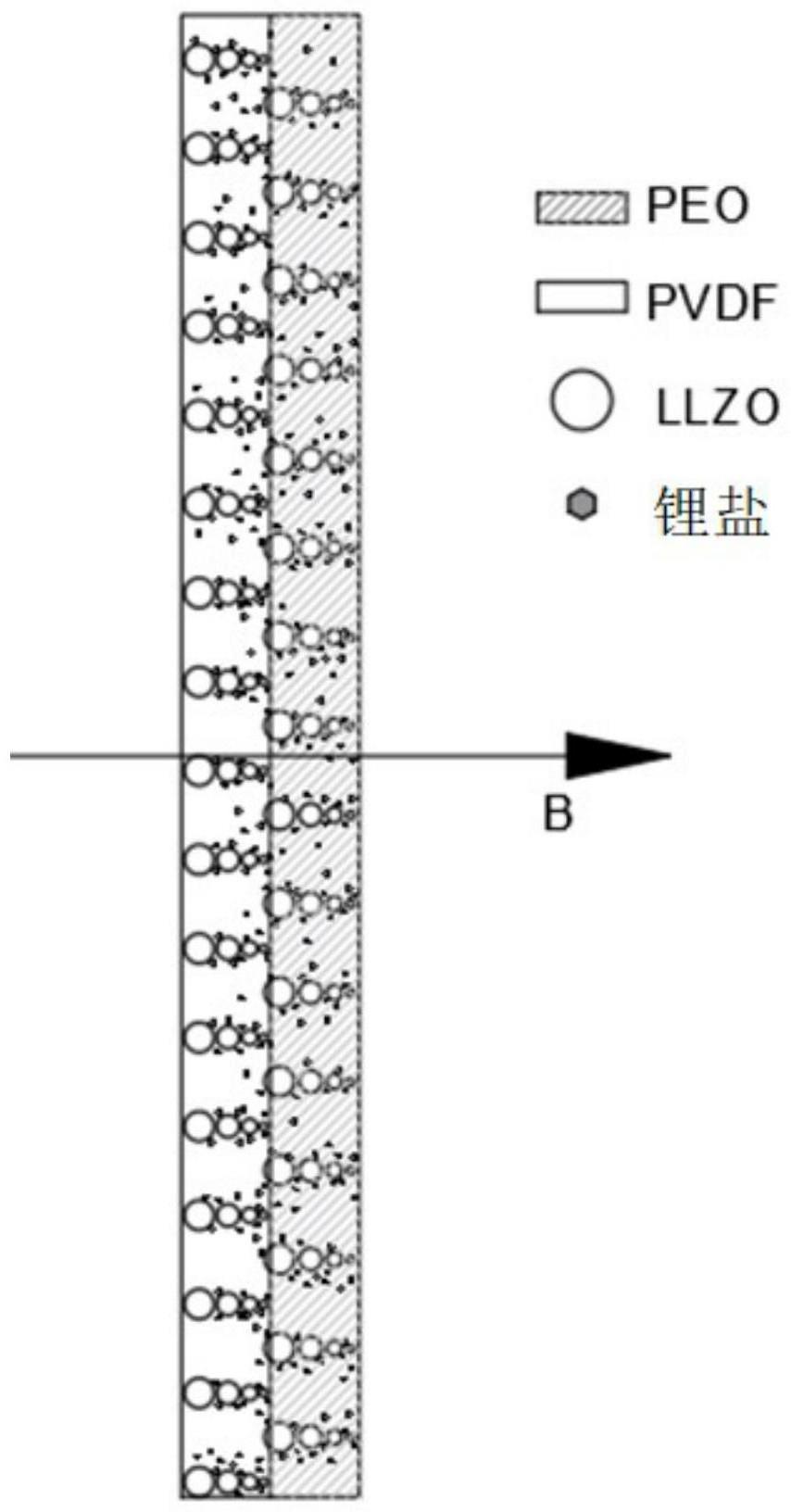

2、本发明所述的电解质膜,具有双层结构,包括位于正极一侧的聚偏氟乙烯层和位于负极一侧的聚环氧乙烷层;所述聚环氧乙烷层和聚偏二氟乙烯层中均含有呈星链状连通分布的磁响应llzo颗粒,所述星链状连通分布是指:从正极到负极,颗粒尺寸从大到小依次排列。锂离子在充放电过程中,需从正(负)极传导到固态电解质再到负(正)极。此外,在固态电解质内部锂离子须在pvdf、llzo、peo之间来回穿梭。而llzo的离子传导率远高于pvdf和peo,本发明中,llzo呈磁取向,从正极到负极,其尺寸从大到小排列时,提升电压窗口,有利于锂离子的快速迁移,且使得锂离子迁移通量相当,从而提升电池电化学性能。当llzo呈无磁取向、错乱排列时,锂离子反复在pvdf\peo与llzo界面穿梭,且无规律运动,锂离子将优先在llzo中传导,这促使锂离子在界面处分布不均从而诱导负极析锂,损害电池电化学性能。因此,锂离子在星链状连通的llzo中传导速率将显著优于无磁条件下杂乱排列的llzo,提升电池电化学性能。

3、本发明中,磁响应llzo颗粒的质量百分比为25~50wt%。

4、本发明还提供上述电解质膜的制备方法,有效实现有机聚合物与无机氧化物的复合,该方法包括:1)将磁响应llzo颗粒分别与聚环氧乙烷、聚偏二氟乙烯混合,在恒稳磁场中进行流延成膜,分别得到聚环氧乙烷-llzo膜、聚偏二氟乙烯-llzo膜;磁场方向与流延板面方向呈85~95°夹角;

5、2)定义上述聚偏二氟乙烯-llzo膜、聚环氧乙烷-llzo膜磁感线穿入方向的一面为负极面,磁感线穿出一侧的面为正极面;将聚偏二氟乙烯-llzo膜的正极面与聚环氧乙烷-llzo膜的负极面贴合,置于磁场条件下进行热压处理,得到具有正负双层结构的磁响应电解质膜。

6、本发明通过上述磁场诱导,磁响应llzo颗粒能够通过磁场促进分散和扩散,大幅度降低有机聚合物的结晶度;而两个步骤的特定磁场配合作用能够实现星链状连通分布填充,提高电解质膜的电化学性能。

7、在本发明某些实施例中,流延成膜过程中所用恒稳磁场的强度为0.2~0.3t。

8、在本发明某些实施例中,步骤2)所述磁场条件为:磁场强度为0.9~1.1t;所述磁场方向与膜的方向呈85~95°夹角;所述热压温度为80~90℃。

9、在本发明某些实施例中,磁场为方波磁场,磁场频率为0.2~0.5hz,正负向频宽比为2:(0.5~1.5)。

10、本发明中,步骤1和步骤2的磁场方向在同一直线上。

11、在本发明某些实施例中,磁响应llzo颗粒是由llzo粉末与磁氧化物粉末混合球磨后过筛制备得到的,具体使用的磁氧化物粉末为氧化铁和/或氧化镍和/或氧化钴。例如,将500目市售llzo颗粒与300目磁性金属氧化物粉末以质量比10:(0.8~1.2)的比例混合,球磨10~14h并过200~300目筛后于550~650℃条件下烧结5~7h,随后再次球磨至少20h后过500目筛,得到磁响应llzo颗粒。磁响应llzo颗粒的使用,使得在具体电解质膜的制备过程中,能够通过磁场对llzo颗粒的分散程度、分布形式等方面进行调控。

12、本发明中,聚环氧乙烷层和聚偏二氟乙烯层填充锂盐,一般为lifsi/litfsi,这可以促进锂离子在有机聚合物电解质膜中、有机-无机界面、电解质与电极界面的迁移效率,进而使得整体的循环性能、循环寿命得到进一步的提升。

13、本发明还提供上述电解质膜在锂电池中的应用。

14、本发明的有益效果是:本发明设计了具有星链状连通分布填充聚合物基固态电解质膜,并提供了简洁高效的方法实现了固态电解质膜的制备,实现了电解质膜的有机-无机复合,复合后所得的电解质膜具有较优的锂离子电导率、耐电压窗口、良好的柔韧性以及优异的机械性能,相应的固态电池具有高充放电容量以及长循环寿命。

- 还没有人留言评论。精彩留言会获得点赞!