一种GaNHEMTs及降低器件欧姆接触阻值的方法

本发明涉及一种gan hemts及降低器件欧姆接触阻值的方法,属于微电子器件。

背景技术:

1、gan高电子迁移率晶体管(hemts)具有电子迁移率高、开关速度快、击穿电压大等特性,在光电子、射频、电力电子等领域具有广阔的应用前景。为提高gan hemts器件性能,发挥其特性优势,器件工艺探索与优化是必不可少的环节。gan hemts器件中的源极和漏极为欧姆接触,其阻值大小将直接影响器件的输出电流和膝点电压,因此,降低欧姆接触阻值对gan hemts器件性能的提高具有重要意义。在欧姆接触制作过程中需要通过高温退火的方法使金属扩散通过势垒层达到二维电子气,从而实现器件源漏端导通。如果势垒层过厚,会导致金属扩散困难从而造成欧姆接触阻值过大。为了降低欧姆接触阻值,需要对势垒层进行减薄。目前常用的势垒层减薄方法为icp刻蚀,但是icp刻蚀具有高损伤,高表面粗糙度,高刻蚀速率的特点,容易将势垒层完全刻蚀掉,刻蚀速率难以控制,损伤和过刻蚀容易造成欧姆阻值增大,难以实现降低欧姆阻值的目的。除此之外,icp刻蚀造成的损伤会影响光刻胶的剥离,影响后续工艺良率。

2、asher设备是在密闭真空的腔室中通入一定量的氧气,利用射频功率在平行板电极间形成交变电场,电极板激发出的电子通过电场加速使氧气电离产生氧等离子体,氧等离子体与材料表面的光刻胶等有机物发生化学反应生成碳氧化物气体和水等废弃物,废弃物可以通过真空泵抽走。而且,由于asher采用低功率的氧等离子体清洗,其对材料本身具有低氧化速率、低损伤的特点。

技术实现思路

1、针对现有技术的不足,本发明提供了一种gan hemts及降低器件欧姆接触阻值的方法,在退火前增加了asher+hcl循环处理这一步骤,通过氧气等离子处理和盐酸结合进行多次循环工艺,实现了低损伤、低刻蚀速率、刻蚀厚度可控的刻蚀技术,此外,氧气等离子处理还能有效地进行残胶处理,表面清洁,从而保证金属电极与材料之间的直接接触,奠定退火后形成良好欧姆接触的基础。结果表明,随着asher处理次数的增加,比接触电阻率呈线性下降。

2、本发明采用如下技术方案:

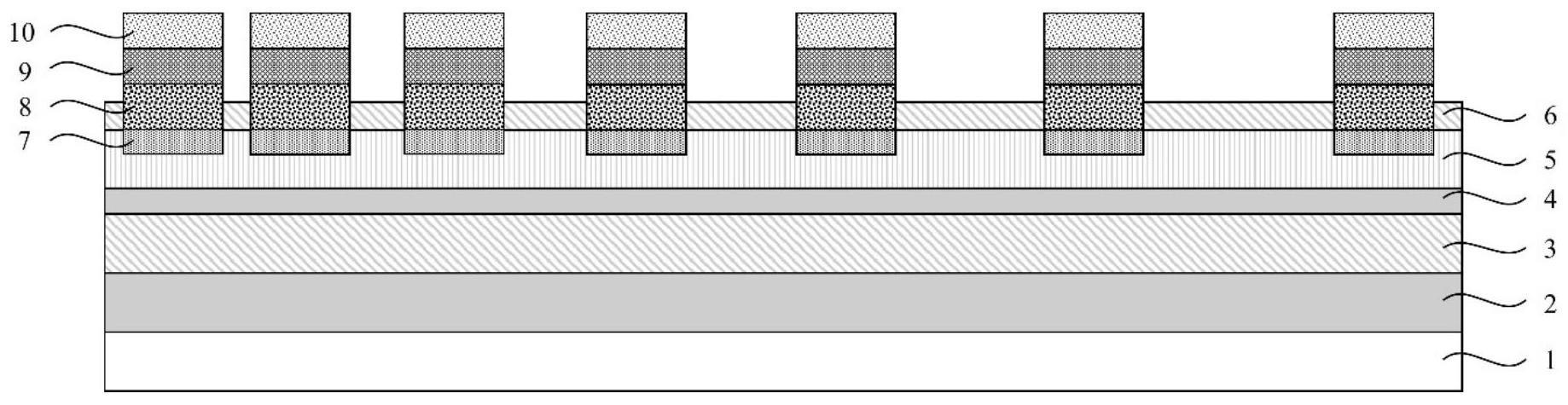

3、一种gan hemts,其的膜层结构自下而上依次为sic衬底、aln成核层、gan缓冲层(沟道层)、aln插入层、algan势垒层和gan帽层,所述gan缓冲层、aln插入层和algan势垒层形成异质结;

4、所述金属电极穿过gan帽层生长在algan势垒层上。

5、优选的,所述gan缓冲层的厚度为1-3μm,gan缓冲层未进行掺杂;所述aln插入层的厚度为0.5-1.5nm;所述algan势垒层中al组分的摩尔比为0.15-0.25,algan势垒层的厚度为15-25nm;所述gan帽层的厚度为1-3nm。

6、优选的,所述gan缓冲层的厚度为1.5μm;所述aln插入层的厚度为1nm;algan势垒层中al组分的摩尔比为0.2,algan势垒层的厚度为20nm;所述gan帽层的厚度为2nm。

7、一种降低器件欧姆接触阻值的方法,包括如下步骤:

8、(1)在sic衬底的表面上依次生长aln成核层、gan缓冲层(沟道层)、aln插入层、algan势垒层和gan帽层;

9、(2)采用电感耦合等离子体刻蚀(icp)的方法进行台面刻蚀,得到单个台面;

10、(3)在单个台面上采用光刻显影的方法得到待生长的金属电极的图案;

11、(4)依次采用asher(氧等离子体)和hcl清洗进行多次金属电极生长预处理,每一次处理中,首先采用asher进行氧化,然后再通过hcl对氧化物进行腐蚀,通过多次处理,先腐蚀掉gan帽层,然后在腐蚀部分algan势垒层,达到对势垒层减薄的目的,并有效去除残留在gan hemts器件表面的光刻胶;

12、(5)采用物理气相沉积(pvd)的方法进行金属电极的生长;

13、(6)在丙酮中对物理气相沉积生长的金属进行剥离,得到金属电极;

14、剥离过程为:在丙酮溶液中使用注射器对样品表面进行洗涮直至光刻胶上方的金属脱落,剥离的目的是使得光刻胶上方的金属脱落从而形成金属电极图案;

15、(7)在快速退火炉(rtp)中对gan hemts器件进行n2氛围中的高温快速退火,形成欧姆接触。

16、本发明所使用的asher+hcl降低欧姆接触阻值的方法,最重要的目的是对势垒层进行减薄,原理是先用asher对gan表面进行氧化,然后再通过hcl对氧化物进行腐蚀(先腐蚀掉gan帽层,然后在腐蚀部分algan势垒层,达到对势垒层减薄的目的),之所以采用多次循环工艺的方式是因为asher进行表面氧化的深度有限,单次处理可能达不到预定深度;

17、此外,在gan hemts器件制备过程中,欧姆接触通常采用金属沉积和高温快速退火技术,在金属沉积之前,通常采用盐酸清洗的方法来去除gan帽层表面的自然氧化层(gao)。但是此种方法无法去除光刻显影后残留在gan帽层表面的光刻胶,从而影响了gan hemts器件的欧姆接触。针对此不足,本发明通过asher+hcl结合,可以在光刻显影后有效去除残留在gan hemts器件表面的光刻胶,并且氧等离子体的刻蚀作用使得材料表面更加平整从而更加有利于金属电极的沉积,有效地进行残胶处理,表面清洁,实现了多重效果。

18、优选的,步骤(2)中采用电感耦合等离子体刻蚀(icp)进行台面刻蚀的具体过程为:

19、2.1、在gan帽层上涂覆光刻胶;

20、2.2、利用光刻显影技术,在光刻胶上显露出需要刻蚀的区域(该区域为非台面区域);

21、2.3、使用电感耦合等离子体装置刻蚀台面,刻蚀深度为180-190nm,刻蚀深度延伸到gan缓冲层,在衬底上达到器件隔离的效果;刻蚀的目的使整个台面分成多个单个台面,各单个台面形成器件隔离;

22、2.4、去除涂覆的光刻胶。

23、优选的,步骤(4)中,采用asher(氧等离子体)进行金属电极生长预处理的过程为:

24、3.1、打开氧等离子体清洗机腔室门,放入需要退火的gan hemts器件,关闭腔室门;

25、3.2、抽真空,直到腔室内真空度低于1×10-5torr;

26、3.3、往腔室内通入o2,o2流量保持在20~40sccm,优选为30sccm;

27、3.4、微波电源开启,功率稳定在40~60w并保持80~120s,优选的,功率稳定在50w并保持100s;功率选择50w左右可在保证氧化速率的同时减弱物理轰击对材料表面损伤和粗糙度的影响;

28、3.5、待微波电源关闭,功率降为0w,o2流量降为0sccm后取出gan hemts器件。

29、优选的,步骤(4)中,盐酸清洗的方法进行金属电极生长预处理的具体过程为:

30、a、在培养皿中配制30ml浓度为15~25%的稀盐酸,优选浓度为20%;

31、b、将经过asher处理后的gan hemts放入稀盐酸中浸泡4min;

32、c、经过稀盐酸清洗后的gan hemts放入去离子水中清洗1min,清洗后用氮气吹干。

33、优选的,步骤(5)中采用物理气相沉积所生长的电极为4层金属,4层金属自下而上依次为ti/al/ni/au,其中ti的厚度为30nm,al的厚度为150nm,ni的厚度为50nm,au的厚度为50nm。金属ti的作用是在退火过程中与gan中的n原子发生固相化学反应,形成低电阻的半金属tin,同时使得gan中产生大量的氮空位,起到浅施主的作用,从而有利于欧姆接触的形成;金属al的作用是一方面是作为催化剂促进n原子与ti的固相化学反应,另一方面能够与金属ti形成功函数低而致密的合金;金属ni的作用是隔离下层的金属al和上层的金属au,避免au与al发生互扩散到达gan材料表面,影响欧姆接触;金属au的作用是保护下层易氧化的金属ti和金属al,防止其氧化后形成绝缘的氧化物或氢氧化物。

34、优选的,采用pvd生长的ti/al/ni/au和gan材料所形成的接触系统并不能自动形成欧姆接触,需要经过高温快速退火工艺,一方面使得金属ti与gan中的n原子发生固相化学反应,形成低电阻的半金属tin,另一方面使得金属间互相扩散,发生固相界面反应形成一系列低电阻、低功函数且热稳定的金属间合金。rtp工艺中,退火的温度和时间以及氛围是影响欧姆接触性能的关键参数,步骤(7)中利用快速退火技术(rtp)在高温下形成金属电极与algan势垒层之间的欧姆接触,具体步骤如下:

35、7.1、打开快速退火炉腔室门,放入需要退火的hemt器件,关闭腔室门;

36、7.2、往腔室内通入n2,排空腔室中的空气;

37、7.3、腔室内通入n2 10min后,开始加热腔室,将腔室内温度在10-20秒内升温至830-870℃,并保温20-50秒;

38、7.4、待腔室快速降温至室温后,取出hemt器件。

39、优选的,步骤7.2中通入n2时需调节气体的流速至10slm;

40、步骤7.3中,高温退火时需将温度设置为850℃,升温时间为17秒,升温速率为50℃/min,保温时间为40s。

41、本发明未详尽之处,均可参见现有技术。

42、本发明的有益效果为:

43、本发明针对现有的gan hemts器件欧姆接触制备方法进行改进,利用氧等离子体清洗(asher)结合盐酸清洗的方法对样品进行金属电极生长前的预处理,一方面可以对势垒层进行减薄,先用asher对gan表面进行氧化,然后再通过hcl对氧化物进行腐蚀(先腐蚀掉gan帽层,然后在腐蚀部分algan势垒层,达到对势垒层减薄的目的),之所以采用多次循环工艺的方式是因为asher进行表面氧化的深度有限;通过氧气等离子处理和盐酸结合进行多次循环工艺,实现了低损伤、低刻蚀速率、刻蚀厚度可控的刻蚀技术;

44、另一方面,asher处理可以去除光刻显影后残留在gan表面的光刻胶,盐酸清洗可以去除gan帽层表面形成的自然氧化物,从而有效降低gan hemts器件的比接触电阻率,从两方面改善欧姆接触。

45、采用本发明提供的制备方法,进行1次asher处理和盐酸处理的gan hemts器件欧姆接触的比接触电阻率比没有进行asher处理和盐酸处理的器件下降了12.8%;进行2次asher处理和盐酸处理的gan hemts器件欧姆接触的比接触电阻率比没有进行asher处理和盐酸处理的器件下降了28.2%;进行3次asher处理和盐酸处理的gan hemts器件欧姆接触的比接触电阻率比没有进行asher处理和盐酸处理的器件下降了57.7%。

- 还没有人留言评论。精彩留言会获得点赞!