一种磷酸盐系正极材料及其制备方法和锂离子电池与流程

本发明涉及锂离子电池材料,尤其涉及一种磷酸盐系正极材料及其制备方法和锂离子电池。

背景技术:

1、锂离子电池以其高能量密度、环境友好和使用寿命长等优势,已广泛应用在便携式能源、电动自行车、储能电源和电动汽车等领域。目前锂离子电池主要正极材料有钴酸锂(licoo2)、锰酸锂(limn2o4)、锂金属磷酸盐系列和三元等。

2、但磷酸盐系正极材料的锂离子电池在满充电时,正极材料为脱锂态,过渡金属离子价态升高,氧化性增强,容易氧化电解液。负极石墨为嵌锂态,稳定性差,易与电解液发生反应,故电池在满电态储存时会发生性能劣化,高温条件下性能劣化尤其显著。

3、因此,需要开发新的磷酸盐系正极材料及其制备方法,改善其高温性能。

技术实现思路

1、为解决上述技术问题,本发明提供一种磷酸盐系正极材料及其制备方法和锂离子电池,即提供了一种提升磷酸盐系锂离子电池高温储存性能的方法,通过加入易升华的第二碳源在正极材料颗粒的表面进行原位化学气相沉积形成致密的碳膜,实现了磷酸盐系正极材料与电解液的隔离,提高了高温性能。

2、为达此目的,本发明采用以下技术方案:

3、第一方面,本发明提供一种磷酸盐系正极材料的制备方法,所述制备方法包括:

4、(1)混合磷酸盐系正极材料的原料、第一碳源和溶剂,并经干燥、破碎和第一煅烧,得到一烧颗粒;

5、(2)混合第二碳源和步骤(1)所述一烧颗粒,并经热处理,所述热处理的过程中第二碳源经升华并附着在所述一烧颗粒的表面,再经第二煅烧,得到所述磷酸盐系正极材料。

6、本发明提供的磷酸盐系正极材料的制备方法通过在磷酸盐系正极材料的原料混合及形成前驱体的步骤(1)中加入第一碳源,具有碳热还原作用,将原料中fe3+和或mn3+还原为fe2+和或mn2+,同时第一碳源均匀分布于前驱体中,碳化后能够原位隔离正极材料颗粒,避免磷酸盐系正极材料颗粒团聚,起到抑制晶体颗粒变大的作用。然后再以固相的方式混合第二碳源和一烧颗粒,通过热处理使第二碳源原位升华以气相方式逸出至正极材料颗粒的表面,并附着在正极材料颗粒的表面,然后进行第二煅烧将附着在表面的第二碳源碳化形成致密的包覆膜,从而提高锂离子电池的高温性能。

7、优选地,步骤(1)中所述第一煅烧在氮气气氛下进行。

8、优选地,所述第一煅烧包括第一升温阶段和第一恒温阶段。

9、优选地,所述第一升温阶段的升温速率为3~9℃/min,例如可以是3℃/min、3.7℃/min、4.4℃/min、5℃/min、5.7℃/min、6.4℃/min、7℃/min、7.7℃/min、8.4℃/min或9℃/min等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

10、优选地,所述第一升温阶段的终温为400~700℃,例如可以是400℃、434℃、467℃、500℃、534℃、567℃、600℃、634℃、667℃或700℃等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

11、优选地,所述第一恒温阶段的时间为2~12h,例如可以是2h、4h、5h、6h、7h、8h、9h、10h、11h或12h等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

12、优选地,步骤(2)中所述第二碳源占所述一烧颗粒的质量的3~6%,例如可以是3%、3.4%、3.7%、4%、4.4%、4.7%、5%、5.4%、5.7%或6%等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

13、本发明优选将第二碳源的质量控制在上述范围,能够避免第二碳源含量过多导致的正极材料电性能下降的情况,而且能够保障正极材料的高温性能。当第二碳源的含量过低时,将导致包覆的碳膜均匀性较差,存在未包覆到第二碳源的部位且碳膜厚度不在理想范围内,制备的锂离子电池的高温性能下降;当第二碳源的含量过高时,将导致包覆的致密地第二碳膜过厚,阻碍锂离子扩散使得正极材料的电性能下降。

14、优选地,所述第二碳源的升华点为100~300℃,例如可以是100℃、120℃、140℃、160℃、180℃、210℃、230℃、250℃、270℃或300℃等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

15、优选地,所述第二碳源包括萘、蒽、1,4-萘醌、苯甲酸、水杨酸、邻苯二甲酸酐、2,4,6-三异丙基-1,3,5-三氧六环、樟脑或咖啡因中的任意一种或至少两种的组合,其中典型但非限制性的组合为萘和蒽的组合,1,4-萘醌和蒽的组合,萘和1,4-萘醌的组合,苯甲酸和蒽的组合,萘和苯甲酸的组合,邻苯二甲酸酐和水杨酸的组合,2,4,6-三异丙基-1,3,5-三氧六环和咖啡因的组合,邻苯二甲酸酐和樟脑的组合,优选为萘、蒽或苯甲酸中的任意一种或至少两种的组合。

16、本发明优选采用上述物质作为第二碳源,这些物质的升华点在碳化温度以下,且升华温度不影响磷酸盐系正极材料自身的性能。

17、优选地,所述第二碳源包括游离的蒽醌类化合物。

18、优选地,步骤(2)中所述热处理包括第二升温阶段和第二恒温阶段。

19、优选地,所述第二升温阶段的升温速率为1~3℃/min,例如可以是1℃/min、1.3℃/min、1.5℃/min、1.7℃/min、1.9℃/min、2.2℃/min、2.4℃/min、2.6℃/min、2.8℃/min或3℃/min等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

20、优选地,所述第二升温阶段的终温为100~300℃,例如可以是100℃、120℃、145℃、160℃、180℃、210℃、230℃、250℃、270℃或300℃等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

21、本发明的技术方案的难题在于使第二碳源升华沉积在磷酸盐系正极材料的表面后尽快进行碳化,不仅需要避免第二碳源直接挥发,而且还需要避免第二碳源升华沉积在颗粒表面后再次挥发的情况;因此本发明优选将第二升温阶段的升温速率控制在上述范围,与第二煅烧的升温速率相配合,热处理能够保障第二碳源均匀的沉积在磷酸盐系正极材料的表面,第二煅烧可有效保障其原位碳化形成致密的包覆膜。

22、优选地,所述第二恒温阶段的恒温时间为1~2h,例如可以是1h、1.2h、1.3h、1.4h、1.5h、1.6h、1.7h、1.8h、1.9h或2h等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

23、优选地,步骤(3)中所述第二煅烧包括第三升温阶段和第三恒温阶段。

24、优选地,所述第三升温阶段的升温速率高于所述第二升温阶段的升温速率。

25、优选地,所述第三升温阶段的升温速率为10~15℃/min,例如可以是10℃/min、10.6℃/min、11.2℃/min、11.7℃/min、12.3℃/min、12.8℃/min、13.4℃/min、13.9℃/min、14.5℃/min或15℃/min等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

26、优选地,所述第三升温阶段的终温为400~750℃,例如可以是400℃、435℃、470℃、515℃、550℃、590℃、630℃、670℃、710℃或750℃等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

27、优选地,所述第三恒温阶段的恒温时间为4~8h,例如可以是4h、4.5h、4.9h、5.4h、5.8h、6.3h、6.7h、7.2h、7.6h或8h等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

28、优选地,步骤(1)中所述磷酸盐系正极材料的原料包括锂源、磷源和铁源,所述磷酸盐系正极材料的原料可选地还包括锰源。

29、本发明所述磷酸盐系正极材料的原料还可根据具体的磷酸盐系正极材料的组分选择原料,比如当含钛元素时,原料中还可含钛源,例如可以是二氧化钛。

30、优选地,所述锂源包括li2co3、lih2po4、lioh·h2o、ch3cooli或lino3中的任意一种或至少两种的组合。

31、优选地,所述铁源包括fe(no3)3、fecl3、fe2o3或feso4·7h2o中的任意一种或至少两种的组合。

32、优选地,所述磷源包括(nh4)3po4、lih2po4或h3po4中的任意一种或至少两种的组合。

33、优选地,所述锰源为mno2、mn(no3)2、mnso4或mn3(po4)2·3h2o中的任意一种或至少两种的组合。

34、优选地,步骤(1)中所述溶剂包括水。

35、优选地,步骤(1)中所述第一碳源包括葡萄糖、蔗糖、pvdf、炭黑、peg、石蜡、石墨或石墨烯中的任意一种或至少两种的组合,其中典型但非限制性的组合为葡萄糖和蔗糖的组合,pvdf和蔗糖的组合,葡萄糖和pvdf的组合,葡萄糖和炭黑的组合,peg和炭黑的组合。

36、本发明中pvdf是指聚偏二氟乙烯(polyvinylidene difluoride),peg是指聚乙二醇(polyethylene glycol)。

37、优选地,所述第一碳源占所述磷酸盐系正极材料的原料的质量的5~15%,类可以使5%、6%、7%、8%、9%、10%、11%、12%、13%、14%或15%等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

38、本发明对上述工艺中的混合没有特殊限制,可采用本领域技术人员熟知的任何可用于混合离的装置和方式,也可根据实际工艺进行调整,例如可以是搅拌混合等,也可以是不同方式的结合。

39、本发明对上述工艺中的干燥也没有特殊限制,可采用本领域技术人员熟知的任何可用于干燥的装置和方式,也可根据实际工艺进行调整,例如可以是风干、真空干燥、烘干或冷冻干燥等方式,也可以是不同方式的结合。

40、本发明对上述工艺中的破碎也没有特殊限制,可采用本领域技术人员熟知的任何可用于破碎的装置和方式,也可根据实际工艺进行调整,例如可以是研磨、挤压破碎、劈裂破碎或冲击破碎等,也可以是不同方式的结合。

41、第二方面,本发明提供一种磷酸盐系正极材料,所述磷酸盐系正极材料由第一方面所述的磷酸盐系正极材料的制备方法制得。

42、本发明第二方面提供的磷酸盐系正极材料具有致密的碳包覆膜,具有较佳的高温性能。

43、优选地,所述磷酸盐系正极材料的粒径为80~200nm,例如可以是80nm、90nm、100nm、110nm、120nm、130nm、140nm、150nm、180nm或200nm等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

44、优选地,所述磷酸盐系正极材料包括磷酸盐系正极材料颗粒以及包覆在所述磷酸盐系正极材料颗粒的碳膜。

45、优选地,所述磷酸盐系正极材料中碳的质量分数为0.8~3.0%,例如可以是0.8%、0.9%、1.0%、1.2%、1.3%、1.5%、1.8%、2.0%、2.2%、2.5%或3.0%等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

46、优选地,所述碳膜包括第一碳膜和第二碳膜。

47、优选地,所述碳膜的厚度为2~3nm,例如可以是2nm、2.2nm、2.3nm、2.4nm、2.5nm、2.6nm、2.7nm、2.8nm、2.9nm或3nm等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

48、优选地,所述第一碳膜的厚度为1~2.5nm,例如可以是1nm、1.1nm、1.2nm、1.3nm、1.5nm、1.8nm、2.0nm、2.2nm、2.3nm或2.5nm等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

49、优选地,所述第二碳膜的厚度为0.5~1nm,例如可以是0.5nm、0.6nm、0.65nm、0.7nm、0.75nm、0.8nm、0.85nm、0.9nm、0.95nm或1.0nm等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

50、优选地,所述碳膜的表面粗糙度ra≤1.0nm,例如可以是1.0nm、0.9nm、0.8nm、0.7nm、0.6nm或0.5nm等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

51、第三方面,本发明提供一种锂离子电池,所述锂离子电池包括第二方面所述的磷酸盐系正极材料。

52、本发明第三方面提供的锂离子电池高温性能优良,可适用于30~60℃的温度环境,尤其其在40~60℃的高温环境下性能仍然较为优良。

53、优选地,所述锂离子电池为圆柱锂离子电池。

54、与现有技术相比,本发明至少具有以下有益效果:

55、(1)本发明提供的磷酸盐系正极材料的制备方法采用易升华的第二碳源,通过化学气相沉积的方式在正极材料的颗粒表面形成一层致密的碳膜,隔离正极活性组分与电解液的直接接触,使得电池的高温存储性能得到显著提升;

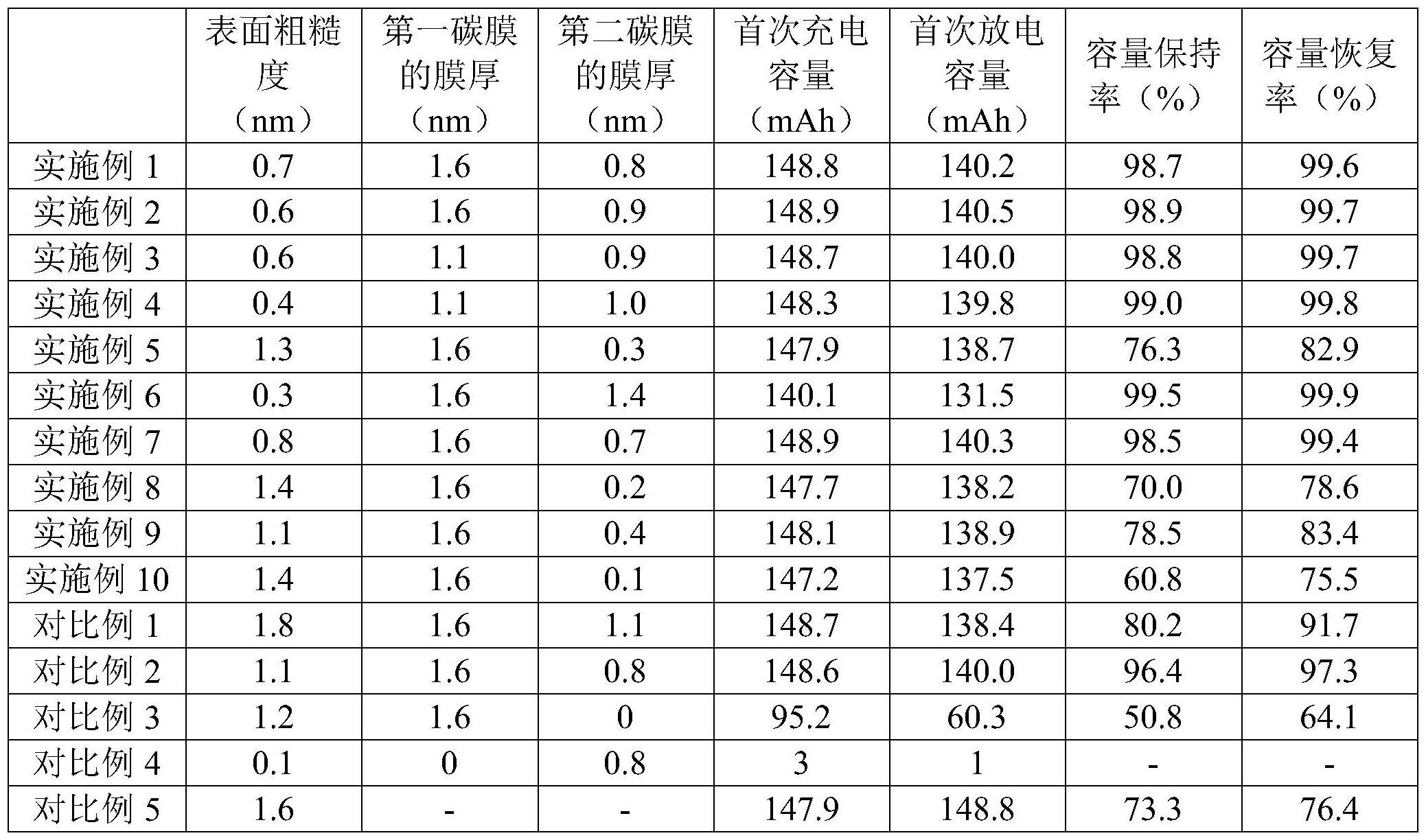

56、(2)本发明提供的磷酸盐系正极材料颗粒的表面包覆有致密的碳膜,高温存储性能提高,锂离子电池100% soc状态下于60℃存放7天容量保持率优选在98.8%以上,容量恢复率优选在99.6%以上,而且锂离子电池的首次充电容量在148.3mah以上,首次放电容量在139.8mah以上;

57、(3)本发明提供的锂离子电池能够较好地应用在高温环境中,拓宽了应用场景。

- 还没有人留言评论。精彩留言会获得点赞!