具有双级孔隙区域微孔层的气体扩散层及其制备和应用的制作方法

本发明涉及质子交换膜燃料电池领域,尤其是涉及一种具有双级孔隙区域微孔层的气体扩散层及其制备和应用。

背景技术:

1、燃料电池是一种将燃料(氢气、甲醇等)和氧化剂(氧气、空气等),通过电化学反应进行发电的电化学装置。燃料电池将反应物分隔开来,燃料在阳极被催化,发生氧化反应,产生电子和阳离子;氧化剂在阴极被催化,发生还原反应,产生阴离子。其中电子经过外电路对外做功,阴阳离子在隔离物(电解质、离子交换膜等)中传递,并反应生成最终产物水排出电池。

2、燃料电池的电化学反应发生在三相区,即电解质、反应气体和催化剂紧密共存的区域。为提高燃料电池效率,使反应面积最大化,通常选用多孔的、具有纳米层级结构的电极。同时,由于质子交换膜燃料电池采用聚合物薄膜作为电解质,无法像液态电解质那样借助表面张力渗入多孔电极中形成三相区,所以应尽可能增加催化层中聚合物、催化剂和反应气体的接触面积。然而,燃料电池反应的产物是水,复杂多孔的电极微观结构是很好的液态水蓄积场所,电池在高电流密度下产生水很多,导致电极内气体传输受限,阻碍电极反应的发生。但同时,质子交换膜需要一定的水合程度,即具有足够的含水量,才能传导质子。因此,提高电池水管理能力,是促进质子交换膜燃料电池应用的重要技术之一。

3、针对上述问题,中国专利202111634374.5提供了一种具有图案化微孔层的燃料电池电极及其制造方法,其中微孔层是由浆料经过高温碳化并使用溶液去除固体sio2纳米颗粒得到,微孔层图案是通过将涂敷完成的浆料施加掩膜,暴露于紫外光下,并用显影剂溶液溶解未暴露于紫外光区域并形成流动特征。该方案工艺繁琐,需要用到600-1500℃的高温碳化浆料,再利用溶剂溶解固体sio2纳米颗粒形成微孔层内孔隙,这会导致部分被碳包裹住的固体sio2纳米颗粒无法与溶剂接触而被溶出,且高温使微孔层成型后无法添加疏水剂,降低了微孔层的排水能力,不利于水管理。

4、中国专利202110429602.9提供了一种降低液态水突破压力的气体微孔层及制备方法。该方法通过在气体扩散层上构建与双极板流道对应的间隔设置的润湿性模块,使产自催化层的水快速通过气体扩散层排入流道。但是其使用润湿性浆料渗透气体扩散层,层内浆料的扩散难以限制,易形成大范围的亲水性区域,即便表面润湿性部位的面积得到控制,气体扩散层体相上的润湿性区域难以控制,且难形成较优的方形润湿性模块。

5、中国专利202211146720.x提供了一种具有分级微米槽结构的新型气体扩散层及其制备方法。该方法通过使用特制的金属丝网,对涂敷在支撑层上半干状态的微孔层浆料进行压印处理得到分级微米槽结构。但提及的浆料的半干状态难定量描述,且浆料由外到内干燥,表面易板结,压印处理易使表面产生不可控裂纹。

技术实现思路

1、本发明的目的是为了克服上述现有技术存在的缺陷而提供一种具有双级孔隙区域微孔层的气体扩散层及其制备和应用,该气体扩散层包括微孔层,微孔层包括具有微观塑性成型的周期性限域致密区和大孔区,采用本发明的方法制备微孔层工艺简单,有助于提高电池性能和电极生产效率。

2、本发明的目的可以通过以下技术方案来实现:

3、一种具有双级孔隙区域微孔层的气体扩散层,包括微孔层和基底层,所述微孔层附着于基底层表面,所述微孔层包括致密区和大孔区,所述致密区和大孔区周期性间隔分布,所述致密区和大孔区均为微米级限域结构,所述致密区和大孔区均与基底层表面直接相接。

4、进一步地,所述微孔层的厚度范围为10~100μm,优选为10~60μm。

5、进一步地,所述致密区和大孔区的宽度范围均为5~50μm,优选为5~30μm。

6、进一步地,所述致密区的峰值孔径范围为0~1μm,优选为0~0.5μm,所述大孔区的峰值孔径范围为0.5~10μm,优选为0.5~5μm。

7、进一步地,所述基底层为碳纤维纸或碳纤维布,所述基底层的厚度范围为100~300μm,优选为40-200μm。

8、进一步地,所述微孔层的组成包括碳粉材料、粘接剂和添加剂,按质量比,碳粉材料:添加剂:粘接剂=1:5%~50%:10%~70%。

9、上述更进一步地,所述碳粉材料选自乙炔黑、石墨化碳黑、碳纳米管、碳纳米纤维或石墨烯中的任意一种或多种组合。

10、上述更进一步地,所述添加剂为非离子型表面活性剂。

11、上述更进一步地,所述添加剂选自乙烯醇、聚乙二醇、聚乙二醇单甲醚、二丙二醇单甲醚、聚氧乙烯或聚氧乙烯山梨糖醇酐单油酸酯中的任意一种或多种组合。

12、上述更进一步地,所述粘接剂选自聚四氟乙烯乳液、聚偏氟乙烯乳液、聚氟醚、氟化乙烯丙烯共聚物、聚三氟氯乙烯乳液或聚六氟丙烯乳液中的任意一种或多种组合。

13、本发明还提供一种具有双级孔隙区域微孔层的气体扩散层的制备方法,具体步骤如下:

14、s1、称取碳粉材料、去离子水和添加剂,将碳粉材料和添加剂加入去离子水中得到混合液a;

15、s2、将步骤s1中得到的混合液a进行乳化,混合液a中的碳粉材料乳化完毕后,蒸发去离子水获得碳粉乳化液;

16、s3、在步骤s2中得到的碳粉乳化液中加入粘结剂,搅拌后得到碳粉凝胶;

17、s4、将步骤s3中得到的碳粉凝胶涂布于基底层表面,涂布完毕后进行热处理,得到具有双级孔隙区域微孔层的气体扩散层。

18、进一步地,步骤s1中,所述去离子水的添加量为碳粉材料质量的10-25倍,所述添加剂质量为碳粉材料质量的5%-50%。

19、进一步地,步骤s2中,所述乳化温度为20~40℃,乳化时间为4~8h。

20、进一步地,步骤s2中,碳粉乳化液中碳粉材料质量占碳粉乳化液质量的5%~20%。

21、进一步地,步骤s3中,所述粘结剂的添加量为碳粉材料质量的10%-70%。

22、进一步地,步骤s3中,所述搅拌时间为2~5h,优选为3h。

23、进一步地,步骤s4中,所述碳粉凝胶的涂布方法为喷涂法、刮涂法以及丝网印刷法中的任意一种或多种组合。

24、进一步地,步骤s4中,所述热处理方式为恒温热辐射或激光处理中的任意一种或多种组合。

25、上述更进一步地,所述热处理的流程为:先在10-200℃的温度下加热5-30分钟,然后使用激光烧蚀处理,脉宽为600ps到4ns,设置激光密度在0.5mj/cm2到4.1mj/cm2,扫描间距5-50μm,速度为200-500mm/s,面扫,再升温至300-400℃加热0.5-2h。

26、此外,本发明还提供一种具有双级孔隙区域微孔层的气体扩散层的应用,将上述的气体扩散层应用于质子交换膜燃料电池中。

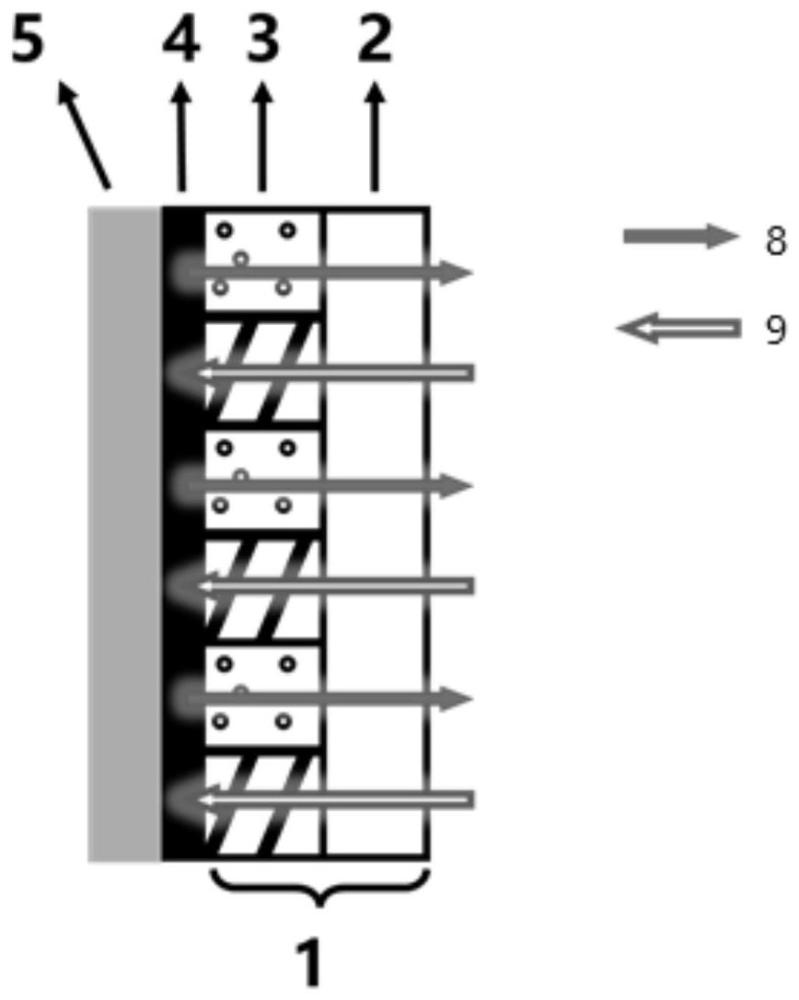

27、进一步地,所述质子交换膜燃料电池由催化层、质子交换膜、气体扩散层以及双极板组成,所述催化层附着在质子交换膜上,气体扩散层位于催化层和双极板之间,所述基底层附着于双极板的表面,所述微孔层与催化层相接,所述微孔层的致密区和大孔区均与催化层表面直接相接。

28、上述更进一步地,质子交换膜燃料电池工作时,反应气体按照基底层、微孔层的致密区、催化层的顺序进入质子交换膜燃料电池,产物水按照催化层、微孔层的大孔区、基底层的顺序排出质子交换膜燃料电池。

29、与现有技术相比,本发明的有益成果如下:

30、1.本发明适用于质子交换膜燃料电池,通过浆料微观塑性表面成型使微孔层表面产生有序结构,恒温热辐射或激光处理使浆料涂布形成的微孔层表面产生有序结构,进而使电极反应产物水有序地经过气体扩散层排出,改善电池水管理能力,尤其是高电流密度下运行,抑制水淹问题的发生;

31、2.本发明使用去离子水作为溶剂,避免了有机溶剂带来的成本与环保问题;

32、3.本发明使用的热处理温度较低,降低了热处理设备要求和能耗;

33、4.本发明的制备工艺,流程简单,可一次性制备大面积气体扩散层。

- 还没有人留言评论。精彩留言会获得点赞!