一种变压器绕线机的制作方法

本技术涉及变压器生产,尤其是一种变压器绕线机。

背景技术:

1、变压器是利用电磁感应的原理来改变交流电压的装置,变压器绕线机是用于绕制变压器线圈的专用设备,绕线机将线材5缠绕在绕线模具6上而制成变压器线圈。

2、在变压器的线圈生产过程中,绕线机通过电机带动绕线模具6转动,而使得线材5缠绕在绕线模具6上,一般称为绕线工艺。在单个绕线模具6上的线材5缠绕完毕后,需要收紧并切断线材5,且为了防止脱线,还要缠绕一层绝缘胶布将线材5端部贴合于绕线模具6上。

3、现有的变压器绕线机工作通常是将线材5简单的绕接于绕线模具6上,绕接完成后需要人工将线材5末端切断并贴胶至绕线模具6上,或转移至下一设备进行贴胶工序,生产效率较低。

技术实现思路

1、为了改善现有技术中对于变压器绕线后切断并贴胶效率较低的问题,

2、本技术提供的一种变压器绕线机采用如下的方案:

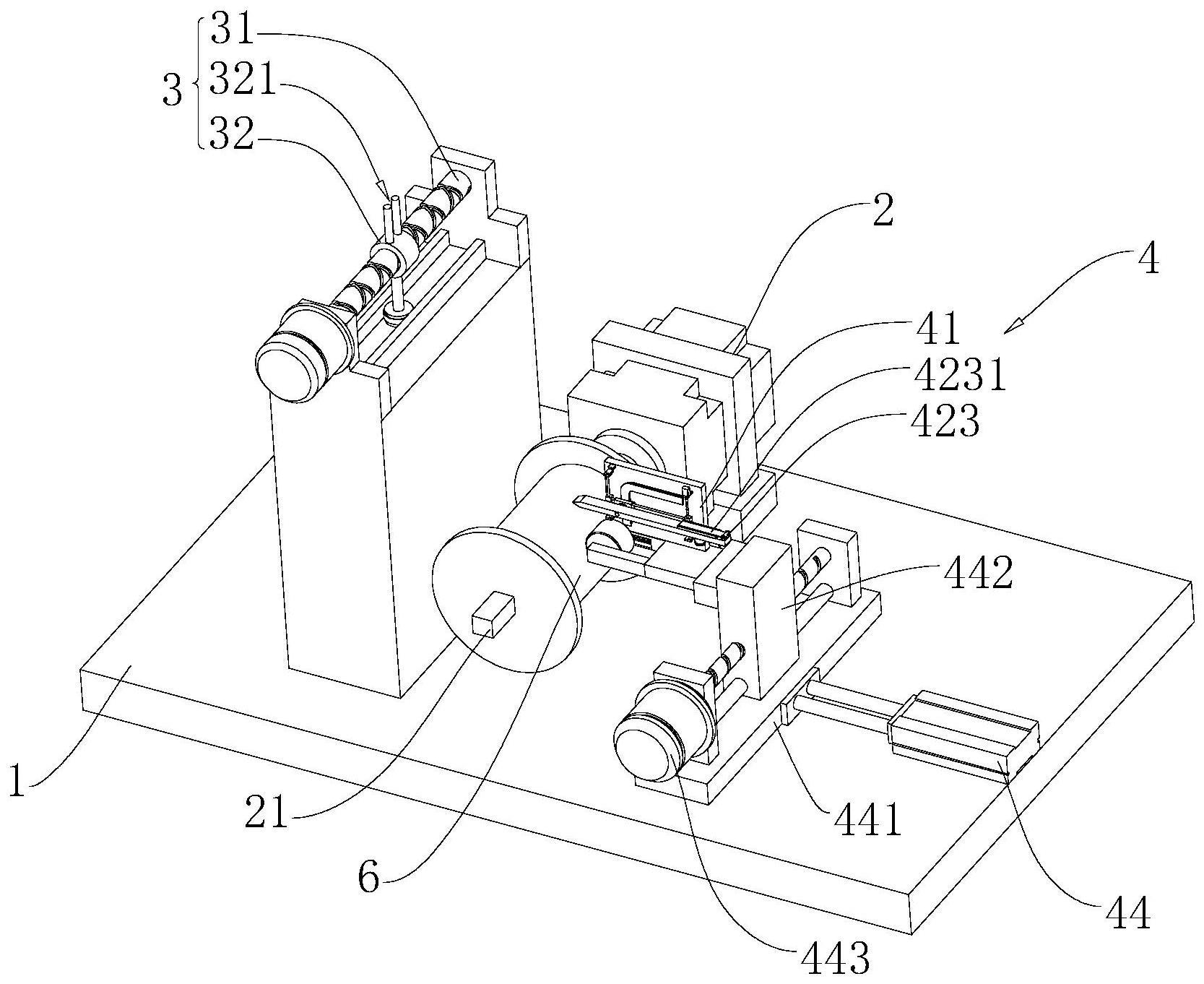

3、一种变压器绕线机,包括:

4、机座;

5、第一驱动件,固定安装于所述机座上,所述第一驱动件上设置有用于插接绕线模具的第一转动轴;

6、上料机构,安装于所述第一转动轴一侧的机座上,用于将线材上料至绕线模具上;

7、加工机构,与所述上料机构相对地布置于所述第一转动轴另一侧机座上,用于将绕包于绕线模具上的线材切断并贴紧;

8、所述加工机构包括基板、滑移安装于所述基板上的加工件以及与所述加工件传动连接的第二驱动件,所述基板沿平行于所述第一转动轴方向水平滑移安装于所述机座上,所述第二驱动件用于驱动所述加工件滑移而将线材切断并下压;所述加工件包括绕包有胶带的胶辊,所述胶带用于将线材下压贴合至绕线模具上。

9、通过采用上述方案,设置有加工机构,对绕包在绕线模具上的线圈进行切断并将端部贴附在绕线模具上。实际工况中,线材通常是沿绕线模具的轴线方向逐圈绕包在绕线模具上,绕包完成后,将绕线机停机并通过人工进行切断、并使用绝缘胶带将线材端部贴附在绕线模具上以防脱落,生产效率较低。本技术技术方案中,基板滑移方向平行于第一转动轴,加工件安装于基板上,基板滑移以使得加工件对线圈末端以便于切断。第二驱动件工作能够使得加工件将线圈切断,并通过下压将胶辊上的胶带贴附在线材的端部和绕线模具上,从而自动化地、高效地完成了对线圈的切断和贴附工序,显著地提升了加工效率。

10、可选的,所述加工件包括滑移安装于基板上的切割条以及与所述切割条转动连接的第三驱动件,所述切割条的一端具有用于切断线材的刃口,所述切割条上远离所述刃口的另一端具有安装有胶辊的贴附端,所述第三驱动件工作以使得所述贴附端或所述刃口转动至绕线模具上方。

11、通过采用上述方案,设置有第三驱动件,能够将安装有胶辊的贴附端或具有刃口的一端转动至绕线模具上方,从而实现对线材的切断和贴附加工。在一些技术方案中,为了避免胶辊影响到刃口的切割,通常将胶辊安装于承载板上远离刃口的另一端。然而,实际工况中,贴附过程中,绕线模具转动过程中会使得线材对胶带产生远离入料机构方向的摩擦力,由此会导致胶带具有向胶辊方向运动的趋势,无法将胶带从胶辊中拉出。本技术技术方案中,设置有第三驱动件能够将胶辊转动至绕线模具上方,使得胶辊被转动至绕线模具与入料机构之间,线模具转动过程中会使得线材对胶带产生远离入料机构方向的摩擦力,从而将胶带顺势由胶辊中拉出,实现自动化的贴附工作。

12、可选的,所述加工机构还包括滑移座和位置传感器,所述位置传感器固定安装于所述基板上以检测线材绕线末端的位置,所述滑移座平行于所述第一转动轴滑移安装于机座上,所述滑移座用于滑移而使得所述刃口对齐线材末端。

13、通过采用上述方案,设置有滑移座和位置传感器,以位置传感器检测线材绕线末端的位置,从而控制滑移座进行滑移,使得刃口对齐线材末端,保证对线材的切割精度。

14、可选的,所述加工件还包括固定安装于所述切割条上的真空发生器,所述切割条内开设有气流腔室,所述贴附端开设有与所述气流腔室相连通的吸附孔,所述真空发生器与所述气流腔室相连通;所述胶带包括具有粘合剂的正面以及与所述正面相对的背面,所述真空发生器工作以将所述胶带的背面吸附于所述吸附孔上。

15、通过采用上述方案,设置有真空发生器以将胶带吸附于切割条的吸附孔上。实际工况中,由于切割条上的胶带通常需要正面朝下的与线材相接触,因此胶带容易在重力的作用下而下坠,不便于对胶带进行固定。本技术技术方案中,通过真空发生器对胶带的背面进行吸附,以使得在对线材进行贴附之前,胶带能够稳定地悬置于线材上方,后续将胶带下压贴附至线材上后,绕线模具转动以带动线材转动、同时真空吸附装置停止工作以便于将胶带持续从胶辊中拉出,实现便捷的自动化贴附。

16、可选的,所述加工件还包括裁切刀,所述裁切刀垂直于所述胶带设置并滑移安装于所述切割条的贴附端,所述裁切刀用于将贴附线材完成后的胶带切断。

17、通过采用上述方案,设置有裁切刀,裁切刀工作以将贴附工序完成后的胶带进行切断,无需人力进行切断,自动化程度较高。

18、可选的,所述加工机构还包括压线轮,所述压线轮转动安装于所述滑移座上;所述压线轮位于所述切割条下方,所述压线轮用于将线材绕包时挤压于绕线模具上。

19、通过采用上述方案,设置有压线轮,压线轮可转动的将线材抵压于绕线模具上,从而有效地提升线材绕包的紧凑度,无需人工对线材进行拉紧,较为便捷。

20、可选的,所述加工机构还包括滑块和缓冲弹簧,所述滑移座上开设有腰型孔,所述滑块滑移安装于所述腰型孔内,所述缓冲弹簧的一端固定连接于滑块上,另一端固定连接于所述腰型孔内远离所述第一转动轴的内壁上;所述压线轮转动安装于所述滑块上,所述压线轮将线材抵紧于绕线模具时所述缓冲弹簧受力而被压缩。

21、通过采用上述方案,设置有滑块和缓冲弹簧。在一些技术方案中,为了将线材压紧于绕线模具上,压线轮与线材之间的抵触力度较大,不便于压线轮的转动。本技术技术方案中,通过设置有滑块和缓冲弹簧,使得压线轮抵触于线材上时,弹簧被压缩而起到缓冲的作用,从而有效缓冲压线轮与线材之间的抵接力度,保证对线材压紧的同时,能够有效地防止压力过大而导致压线轮无法转动。

22、可选的,所述上料机构包括平行于所述第一转动轴设置的往复丝杠和滑移安装于所述往复丝杠上的定位件,所述定位件上具有过线口,所述过线口用于供线材通过并对线材进行定位;所述定位件与所述往复丝杠螺纹连接,所述往复丝杠转动以驱动所述定位件往复滑动。

23、通过采用上述方案,传统技术方案中,由于线材在绕线模具的轴线方向上需要往复的逐圈缠绕,通常是采用电机带动定位件往复运动从而实现对线材的限位,因此,电机通常需要间歇式的正反转,较为不便。本技术通过伺服电机控制往复丝杠单向转动,通过单向丝杠的行程适配该绕线模具的轴向长度,从而能够便捷地实现对线材的限位。

24、综上所述,本技术包括至少以下有益技术效果:

25、1. 设置有加工机构,对绕包在绕线模具上的线圈进行切断并将端部贴附在绕线模具上。实际工况中,线材通常是沿绕线模具的轴线方向逐圈绕包在绕线模具上,绕包完成后,将绕线机停机并通过人工进行切断、并使用绝缘胶带将线材端部贴附在绕线模具上以防脱落,生产效率较低。本技术技术方案中,基板滑移方向平行于第一转动轴,加工件安装于基板上,基板滑移以使得加工件对线圈末端以便于切断。第二驱动件工作能够使得加工件将线圈切断,并通过下压将胶辊上的胶带贴附在线材的端部和绕线模具上,从而自动化地、高效地完成了对线圈的切断和贴附工序,显著地提升了加工效率;

26、2. 设置有第三驱动件,能够将安装有胶辊的贴附端或具有刃口的一端转动至绕线模具上方,从而实现对线材的切断和贴附加工。在一些技术方案中,为了避免胶辊影响到刃口的切割,通常将胶辊安装于承载板上远离刃口的另一端。然而,实际工况中,贴附过程中,绕线模具转动过程中会使得线材对胶带产生远离入料机构方向的摩擦力,由此会导致胶带具有向胶辊方向运动的趋势,无法将胶带从胶辊中拉出。本技术技术方案中,设置有第三驱动件能够将胶辊转动至绕线模具上方,使得胶辊被转动至绕线模具与入料机构之间,线模具转动过程中会使得线材对胶带产生远离入料机构方向的摩擦力,从而将胶带顺势由胶辊中拉出,实现自动化的贴附工作;

27、3. 设置有真空发生器以将胶带吸附于切割条的吸附孔上。实际工况中,由于切割条上的胶带通常需要正面朝下的与线材相接触,因此胶带容易在重力的作用下而下坠,不便于对胶带进行固定。本技术技术方案中,通过真空发生器对胶带的背面进行吸附,以使得在对线材进行贴附之前,胶带能够稳定地悬置于线材上方,后续将胶带下压贴附至线材上后,绕线模具转动以带动线材转动、同时真空吸附装置停止工作以便于将胶带持续从胶辊中拉出,实现便捷的自动化贴附。

- 还没有人留言评论。精彩留言会获得点赞!