适用于漆包线涂漆的环流、分段及降压逐渐式风干工艺的制作方法

本发明属于漆包线生产,具体涉及一种适用于漆包线涂漆的环流、分段及降压逐渐式风干工艺。

背景技术:

1、目前,针对漆包线的涂漆工艺,其包括以下步骤:1)自上线系统送出的漆包线经过第一道轮槽送入对应的喷漆头和涂漆模具,由涂漆模具将包覆漆包线表面多余的漆料去除,并在定量漆料的包裹下水平送入热处理炉中烘干;2)烘干后的漆包线经过传输轮并自热处理炉的下方返向回传至定速轮,并绕过第二道轮槽,并重复步骤1)的过程,直至完成绕过第n道轮槽的上行线的涂漆和烘干;3)完成最后一道上行线烘干后,漆包线绕过传输轮并向收线系统,由收线系统对完成漆包线的收集。

2、然而,在上述多道涂漆过程中,各道漆包线表面烘干后,需要进行冷却后再进行下一道涂漆,其中冷却常用如:水冷,但水冷后表面会有水,因此,需要将漆包线表面的水风干,不然会影响下一道涂漆品质,但是,现有的风干基本上采用风和漆包线接触,不管是同向还是逆向将漆包线表面吹干,其存在以下技术缺陷:

3、1、所形成的气流方向相对分散,且风干的气流无法形成漆包线有效的包裹,容易造成局部水在漆包线表面形成水渍,虽然水渍自身的厚度比较薄,但是所形成的水渍直接影响厚道涂漆的厚度和品质(例如:掉漆);

4、2、所采用风干通道,一般仅具有一个进气口和一个出气口,气流自进气口向出气口流动,其随流动气流所带走的水珠越来越多,因此,一旦风干通道过长,位于风干通道内漆包线越靠近出气口部分容易造成水珠因混合凝聚滴落至漆包线表面,增加风干难度;同时,太长的风干通道内气流对漆包线所形成的作用力不均,因此,很容易造成漆包线的晃动,而且也容易造成漆包线与风干通道的内壁碰触而导致磨损掉漆;

5、3、气体吹扫过程中,若吹出的气体直接排放,不仅导致整个车间的生产环境严重被污染(表面含有一些油漆颗粒),而且,还存在声音污染。

技术实现思路

1、本发明所要解决的技术问题是克服现有技术的不足,提供一种改进的适用于漆包线涂漆的环流、分段及降压逐渐式风干工艺。

2、为解决上述技术问题,本发明采取如下技术方案:

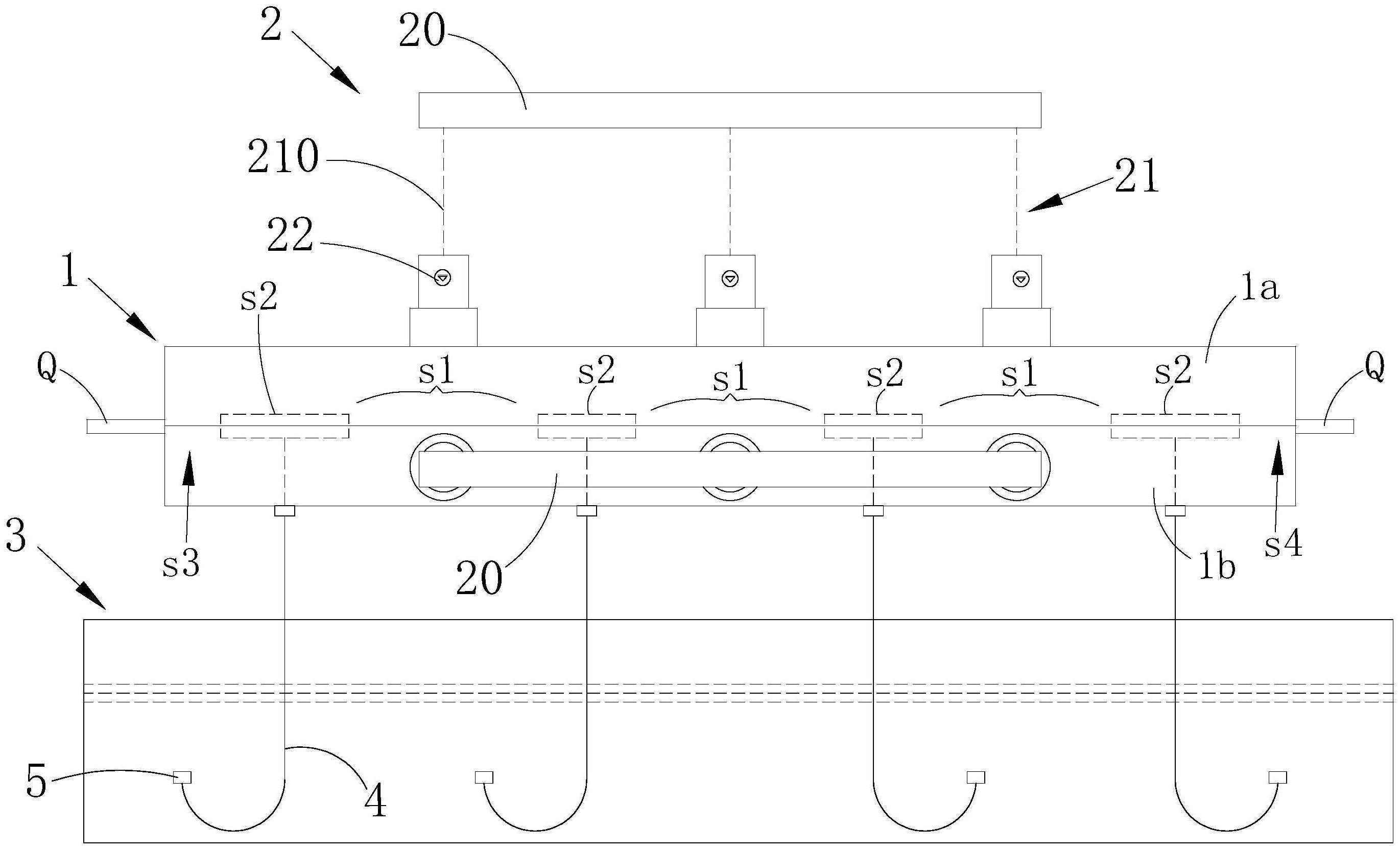

3、一种适用于漆包线涂漆的环流、分段及降压逐渐式风干工艺,其采用风干系统包括形成风干通道的风干模组、通过管路与所述风干通道连通的气路模组,其特征在于:所述风干模组包括自底面向内凹陷形成上凹槽的上模体、自顶面向内凹陷形成下凹槽的下模体,其中所述上模体和下模体自底面和顶面贴合时,所述上凹槽和所述下凹槽对接形成一个供漆包线穿过的风干主路、与所述风干主路相交连通的多个风干支路,所述风干主路内部形成螺旋导流片;所述气路模组分别与各所述风干段的所述风干主路相连通;所述风干系统还包括装有溶剂或水的水槽;上端部与各所述风干支路相连通、下端部伸入所述水槽的液位中部或/和下部的排气管,该工艺包括如下步骤:

4、s1、漆包线的穿线

5、相对展开上模体和下模体,将漆包线自下模体的下凹槽中穿出,接着由并上模体和下模体自底面和顶面贴合,漆包线位于风干主路内,且漆包线在自重作用下架设在下模体上,同时风干支路形成闭合泄气段,每相邻两个所述泄气段之间的所述风干主路部分形成周向闭合的风干段;

6、s2、漆包线的风干

7、通过气路模组同时向各风干段中通入风干气体,进入所述风干主路内的气流沿着所述螺旋导流片缠绕在所穿过漆包线的外周,且各风干段内的气流流向与漆包线传输方向一致,同时,沿着所述漆包线传输方向设置的多个所述风干段所形成气体流量逐段变小,漆包线中心线与各所述风干段中心线重合的穿过,多个所述风干段中的漆包线位于同一直线上,且自风干段流出的气体进入泄气段后,并由排气管将所气体导入水或溶剂中,以完成气体中漆料颗粒的回收,同时漆包线依次经过多个所述风干段而逐渐风干。

8、优选地,在s2中,进入各风干段的气体至少形成有两个进气孔,两个或更多个进气孔绕着所述风干主路中心线均匀分布。这样所形成的气流能够更好的环绕漆包线,提高包裹式吹风效果,不仅不会形成水渍,而且避免漆包线的晃动。

9、进一步的,进气孔分布在靠近风干段的进线端部。在一些具体实施方式中,上模体和下模体上分别形成上进气孔和下进气孔,所述上进气孔和下进气孔分别与所述上支管和下支管连通,其中在所述上模体和下模体合模时,所述上进气孔和下进气孔上下对齐。

10、根据本发明的又一个具体实施和优选方面,在s2中,自所述风干段流出的气体分成两部分,一部分进入下一风干段,另一部分进入泄气段,其中进入下一风干段的气体流量为进入所述泄气段的气体流量的1/10~1/4。在此,通过分段所形成的分流,使得部分气流托着漆包线进入下一个风干段,同时在惯性下有利于通入的气流混合、以形成包裹环形气流。

11、在一些具体实施方式中,风干主路的内径大于漆包线的宽度或外径,一般情况下,风干主路的内径为漆包线的宽度或外径的1.5~2.5倍,同时根据气流所形成螺旋导流效果、及漆包线的造型(如扁线或圆线)适当选择,但是扁线所形成的倍数关系小于圆线所形成的倍数关系。同时,风干支路形成厚度为风干主路内径的1/5~1/3,在某些实施方式中,风干支路形成厚度约为风干主路内径的1/4,此时,不仅能够进行混合有水珠的气体排出,而且保持漆包线以悬浮方式(或者处于动态平衡状态下)进入下一个风干段。

12、根据本发明的一个具体实施和优选方面,上凹槽包括沿着所述上模体长度方向延伸且内部形成导流片的上槽体、自所述上槽体底面向内凹陷并贯穿所述上槽体的上泄气槽,其中所述上泄气槽有多个,各所述上泄气槽在延伸方向的两端形成上端边,其中所述上端边与所述上槽体所在底面齐平;所述下凹槽包括沿着所述下模体长度方向延伸且内部形成导流片的下槽体、自所述下槽体顶面向内凹陷并贯穿所述下槽体的下泄气槽,其中所述下泄气槽有多个,各所述下泄气槽在延伸方向的两端形成下端边,所述下端边与所述下槽体所在顶面齐平,且各所述下泄气槽上形成有泄气通道,所述排气管与所述泄气通道连通;所述上槽体和所述下槽体对接形成所述风干主路,且所对应的导流片拼接形成所述螺旋导流片,所述上泄气槽和下泄气槽上下对齐,所述上端边和下端边贴合形成闭合的所述风干支路。采用上下组合拼接的方式,更方便漆包线的穿出实施和在线检修,同时通过闭合风干支路,避免气流外泄,不仅降低空气污染,也降低噪音污染。

13、在一些具体实施方式中,上模体和下模体上下对称设置,这样可以将两个相同造型的模体进行上下组装,即可形成所需要的风干模组,十分方便加工成型,而且所形成风干主路和风干支路位置准确,以实施逐段式且不同气流的快速风干,不仅所形成的风干效率高,而且风干品质不会影响下一道涂漆工序。

14、进一步的,上模体和所述下模体自长度方向的侧边通过翻转件在上下方向相对翻转连接。通过上下翻转方便实施上下模体的贴合。

15、根据本发明的一个具体实施和优选方面,气路模组包括主气管路、将主气管路与各风干段连通的多个支气路管、设置在各支气路管的流量调节阀,其中沿着漆包线传输方向设置的多个支气路管所形成气体流量逐步变小。此设计能够随着漆包线自重的减轻,而调整压力,以避免气压过大造成漆包线的相对晃动而导致的漆包线变形或掉漆。

16、优选地,支气路管包括分别与所述上模体和所述下模体相连通的上支管和下支管,其中所述上支管自所述上模体顶部与所述上槽体连通,所述的下支管自所述下模体的侧部与所述下槽体连通。

17、在一些具体实施方式中,风干主路的两端分别形成周向闭合的接引段和输出段,泄气段和风干段位于所述接引段和输出段之间。通过接引段和输出段的导向,使得漆包线更平稳地穿过风干模组,而且接引段和输出段所形成的气流不会排向两侧。

18、此外,风干系统还包括安装在各排气管底部的单向喷头。在此,能够有效的避免管路回流造成水或溶剂进入风干通道。

19、由于以上技术方案的实施,本发明与现有技术相比具有如下优点:

20、现有风干系统,不仅无法形成将漆包线有效包裹的气流,而且所形成风干通道也无法有效分段,同时,气流对漆包线所形成的作用力不均而造成漆包线的晃动、容易形成水渍等缺陷,而且,随着风干通道内漆包线自重的减轻,所提供的气压无法调节,致使漆包线发生晃动而造成变形或掉漆等现象频发,而本发明通过风干系统的结构进行整体设计巧妙地解决了现有结构的各种不足。采取该风干系统,漆包线依次穿过间隔分布的多个风干段,自多个风干段能够将含有水珠的气流外泄并在补充气流的混合中逐步形成风干,以降低风干难度,同时整个风干过程中,通过螺旋式导流所形成环形包裹气流,均匀地带走漆包线表面的水珠,然后,与水珠混合的气体能够自风干之路排向水或溶剂中,因此,与现有的结构相比,一方面环形分段式包裹气流,不仅能够提升风干品质,而且还能够更好地将漆包线和风干通道隔开,以使得漆包线能够稳定地悬浮在风干主路的中部进行传输,从而降低漆包线碰撞所造成的损伤或掉漆;另一方面,通过多段式的逐渐风干,不仅降低风干难度,而且风干的品质和效率可以得到提升;第三方面通过不同风干段的气流流量的变化,方便实施漆包线处于相对平稳的传输过程中进行逐渐式风干,同时能够随着漆包线自重的减轻,而调整压力,以避免气压过大造成漆包线的相对晃动而导致的漆包线变形或掉漆;第四方面水或溶剂对所排出气体的处理,降低环境污染和噪音污染。

- 还没有人留言评论。精彩留言会获得点赞!