一种硅负极材料及其生产系统、生产方法与应用与流程

本发明属于电极材料制造领域,涉及一种硅负极材料及其生产系统、生产方法与应用。

背景技术:

1、随着消费电子和电动汽车的快速发展,锂离子电池技术得到了长足的发展。高比能锂离子电池是发展的重点,其中锂离子电池中决定能量密度的关键材料为负极材料。

2、目前,商业化负极材料主要是人造/天然石墨。其中,石墨的理论比容量为372mah/g,已经不能满足高能量密度电池的需要。而研究人员发现硅负极理论比容量约为4200mah/g,是石墨负极的10倍以上,且不存在析锂隐患,故其安全性好于石墨类负极材料,而且具有储量丰富,成本低廉的优势,是最具潜力的下一代锂电池负极材料。

3、但是,硅在充放电过程中存在巨大的体积变化,且电子导电能力极差,严重影响了硅基负极的循环性能和大电流充放电能力。氧化硅基复合材料是近年来颇受关注的新型负极材料。氧化硅基负极材料在首次嵌锂过程中形成的非活性相li2o和li4sio4可以防止活性相纳米si颗粒的团聚,同时还可以有效缓冲si在充放电过程中的体积效应,获得良好的循环性能。因此氧化硅基复合电极材料得到了广泛的关注和发展。

4、现有技术(international journal ofelectrochemical science 7(2012):8745)通过高能球磨预处理,对几十微米尺寸的商业氧化硅颗粒进行高转速研磨处理,处理后的氧化硅纳米颗粒与石墨复合制备出氧化硅基复合材料,该材料百次循环后循环容量仍近900mah/g。也有现有技术(journal ofpower sources 222(2013):129)对商用纳米氧化硅粉进行高温歧化和高能球磨处理,制备出氧化硅基负极材料,该材料经长循环后仍保持1000mah/g的可逆容量。

5、纵观现有对于氧化硅基负极材料的研究报道,大多采用价格昂贵的商用纳米氧化硅为原料;另外也有采用高能球磨法制备纳米氧化硅基复合材料,但产率低,成本较高,且材料的纳米化造成较低的振实密度,不利于便携式电子设备对锂离子电池高体积能量密度的要求。考虑到在工艺研究中常关注在氧化亚硅基础上进行包覆改性,而从产业化的角度上尚无对氧化亚硅负极的标准化包覆工艺的报道。

6、针对现有技术的不足,尚需要开发一种实用性强、材料性能优异、连续生产、成本低廉的硅负极材料的系统及方法,是具有十分重要的意义和紧迫性的。

技术实现思路

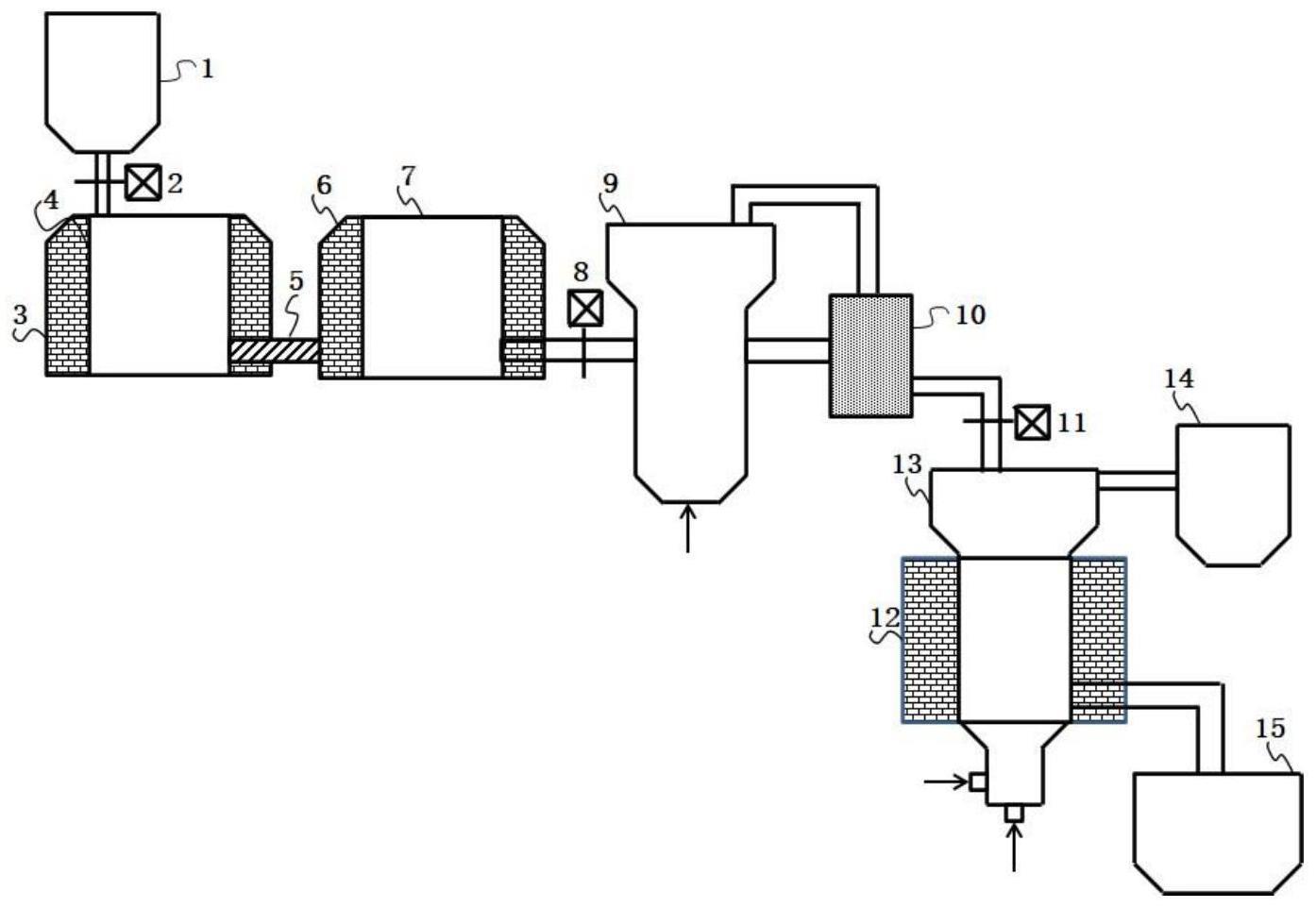

1、鉴于现有技术中存在的问题,本发明的目的在于提供一种硅负极材料及其生产系统、生产方法与应用,所述生产系统依次包括氧化亚硅反应生成单元、流化破碎单元及流化包覆单元,分别实现高温真空蒸镀、流化式气流粉碎及流化床化学沉积,即,使氧化亚硅原料通过真空蒸镀工艺制备块状氧化亚硅,经流化气流粉碎及筛分后,再于流化态下进行气相碳包覆处理,从而生产出高性能的硅负极材料,形成氧化亚硅负极材料的工艺系统解决方法,具有设备系统化、产率高、连续运行的特点,使用该生产系统进行的所述生产方法工艺简单、操作性强且安全可靠。

2、第一方面,本发明提供了一种。一种硅负极材料的生产系统,所述生产系统沿物料的流动方向依次包括氧化亚硅反应生成单元、流化破碎单元及流化包覆单元;

3、所述氧化亚硅反应生成单元中包括依次连接的真空反应室及沉积反应室,所述真空反应室的温度大于所述沉积反应室的温度;

4、所述流化破碎单元及所述流化包覆单元均包括独立使用的流化床装置,分别进行气流破碎及气相包覆,其中,所述流化包覆单元的流化床装置包括流化床包覆反应室。

5、本发明所述生产系统的设计及结构兼顾了各工艺段之间的衔接和匹配,可以更好地实现材料在工艺段之间的传输,提高工艺效率,降低材料损耗,延长各工艺段装备的使用时间,降低全周期使用寿命成本。

6、需要强调的是,所述流化床包覆反应室具有如下优点:(1)气固充分混合,两相间传热传质系数高,可缩短时间,提高设备的生产能力;(2)设备生产强度大,可连续操作;(3)固体颗粒流态化之后具有流体的特性,故操作方便,易控制,可减轻一定的劳动强度;(4)设备简单,易于维修和制造;(5)操作安全性好。

7、本发明所述流化床包覆反应室优选为立式流化床反应器,采用流化床化学气相沉积法,在其中完成碳包覆,能够连续生产出高性能硅负极材料,同时缩短了生产周期;所述流化床化学气相沉积法具备高传热传质特性,有利于提高反应效率,充分反应,使得气体分子扩散进入原料颗粒气孔、缺陷及裂缝,从而沉积形成有效的填埋包覆结构。

8、所述生产系统是指设备系统、装置系统或生产装置。

9、以下作为本发明优选的技术方案,但不作为本发明提供的技术方案的限制,通过以下技术方案,可以更好地达到和实现本发明的技术目的和有益效果。

10、作为本发明优选的技术方案,所述真空反应室通过第一加热炉进行加热。

11、优选地,所述氧化亚硅反应生产单元还包括料仓,所述料仓的出料口与所述真空反应室相连。

12、优选地,所述料仓通过第一阀门与所述真空反应室相连。

13、优选地,所述沉积反应室通过第二加热炉进行加热。

14、优选地,所述真空反应室的出料口通过输送装置与所述沉积反应室相的进料口相连,所述沉积反应室的出料口为所述氧化硅反应生成单元的出料口。

15、作为本发明优选的技术方案,所述流化破碎单元的流化床装置为流化床气流粉碎装置,所述流化床气流粉碎装置的进料口与所述氧化亚硅反应生成单元的出料口相连。

16、优选地,所述流化床气流粉碎装置的进料口通过第二阀门与所述氧化亚硅反应生成单元的出料口相连。

17、优选地,所述流化破碎单元还包括粉体筛分装置。

18、优选地,所述化床气流粉碎装置的出料口与所述粉体筛分装置的进料口相连。

19、优选地,所述粉体筛分装置的出料口分为两路,其中一路返回至所述流化床气流粉碎装置的进料口,另一路作为所述流化破碎单元的出料口。

20、作为本发明优选的技术方案,所述流化包覆单元的流化床装置还包括加热所述流化床包覆反应室的第三加热炉,所述流化床包覆反应室的进料口与所述流化破碎单元的出料口相连。

21、优选地,所述流化床包覆反应室的进料口通过第三阀门与所述流化破碎单元的出料口相连。

22、本发明所述第一阀门、第二阀门及第三阀门均为流量控制阀,用于物料流向的控制。

23、优选地,所述流化床包覆反应室设置有流化气体入口、包覆气体入口、尾气出口及产品出口。

24、优选地,所述流化气体入口及所述包覆气体入口均独立地设置于所述流化床包覆反应室的底部,且分别连接有流化气体进气管与碳源气体进气管。

25、优选地,所述流化床包覆反应室为立式流化床。

26、优选地,所述流化包覆单元还包括与所述尾气出口相连接的尾气装置。

27、优选地,所述流化包覆单元还包括与所述产品出口相连的产品收集装置。

28、第二方面,本发明提供了一种硅负极材料的生产方法,所述生产方法采用第一方面所述的生产系统,所述生产方法包括如下步骤:

29、(1)将氧化亚硅原料投入真空反应室中,在真空下进行第一加热反应,得到氧化亚硅蒸气;同时将沉积反应室及流化床包覆反应室升至预设温度并保温;

30、(2)将步骤(1)所得氧化亚硅蒸气输送到所述沉积反应室中,进行第二加热反应,得到块状氧化亚硅;

31、(3)将步骤(2)所得块状氧化亚硅输送到流化破碎单元的流化床装置中进行气流破碎,得到颗粒氧化亚硅;

32、(4)将步骤(3)所得颗粒氧化亚硅输送到流化床包覆反应室,通入流化气体使颗粒氧化亚硅流态化,再通入包覆气体进行气相碳包覆,得到硅负极材料。

33、本发明所述生产方法实现了氧化亚硅的块状生产、颗粒粉碎和碳包覆连贯进行,缩短了硅负极材料的制备周期,制备工艺简单,操作性强,安全可靠,环境友好,成本低廉;制得的硅负极材料具有高循环比容量和高循环稳定性等性能优点。

34、作为本发明优选的技术方案,所述步骤(1)所述氧化亚硅原料投入真空反应室中的过程通过第一阀门进行控制。

35、优选地,步骤(1)所述第一加热反应的温度通过第一加热炉控制。

36、优选地,步骤(1)所述真空的真空度为0.01~100pa,例如0.01pa、0.05pa、0.1pa、0.3pa、0.5pa、0.8pa、1pa、3pa、5pa、8pa、10pa、13pa、16pa、18pa、20pa、25pa、30pa、40pa、50pa、60pa、70pa、80pa、90pa或100pa等,但不限于所列举的数值,上述数值范围内的其他未列举的数值同样适用。

37、优选地,步骤(1)所述第一加热反应的温度为1100~1600℃,例如1100℃、1150℃、1200℃、1250℃、1300℃、1350℃、1400℃、1450℃、1500℃、1550℃或1600℃等,时间为4~24h,例如4h、6h、8h、10h、12h、14h、16h、18h、20h、22h或24h等,但不限于所列举的数值,上述数值范围内的其他未列举的数值同样适用。

38、优选地,步骤(2)所述将步骤(2)所得块状氧化亚硅输送到流化破碎单元的流化床装置中的过程通过第二阀门进行控制。

39、优选地,步骤(2)所述第二加热反应的温度通过第二加热炉控制。

40、优选地,步骤(2)所述第二加热反应的温度为500~900℃,例如500℃、550℃、600℃、650℃、700℃、750℃、800℃、850℃或900℃等,时间为2~8h,例如2h、3h、4h、5h、6h、7h或8h等,但不限于所列举的数值,上述数值范围内的其他未列举的数值同样适用。

41、优选地,步骤(4)所述将步骤(3)所得颗粒氧化亚硅输送到流化床包覆反应室的过程通过第三阀门控制。

42、优选地,步骤(4)所述气相碳包覆的温度通过第三加热炉控制。

43、优选地,步骤(4)所述气相碳包覆的温度为600~1000℃,例如600℃、650℃、700℃、750℃、800℃、850℃、900℃、950℃或1000℃等,时间为0.5~2h,例如0.5h、0.8h、1.1h、1.4h、1.7h或2h等,但不限于所列举的数值,上述数值范围内的其他未列举的数值同样适用。

44、作为本发明优选的技术方案,步骤(3)所述流化破碎单元的流化床装置为流化床气流粉碎装置,当块状氧化亚硅输送到所述流化床气流粉碎装置中进行气流破碎后,再输送到粉体筛分装置,使未通过筛分的粗颗粒氧化亚硅重新回到所述流化床气流粉碎装置中进行二次粉碎处理;通过筛分的颗粒氧化硅输送到流化床包覆反应室。

45、优选地,所述通过筛分的颗粒氧化硅的粒度为1~20μm,例如1μm、2μm、3μm、4μm、5μm、6μm、7μm、8μm、9μm、10μm、11μm、12μm、13μm、14μm、15μm、16μm、17μm、18μm、19μm或20μm等,但不限于所列举的数值,上述数值范围内的其他未列举的数值同样适用。

46、优选地,步骤(4)所得硅负极材料通过产品收集装置进行收集存储,流化床包覆反应室产生的尾气通过尾气装置进行收集并后处理。

47、优选地,步骤(4)所述流化气体包括氮气和/或氩气。

48、优选地,步骤(4)所述包覆气体包括甲烷、乙烯、乙炔或丙烯中的任一种或至少两种的组合。

49、优选地,步骤(4)中,以所述流化气体与所述包覆气体的总体积为100%计,所述包覆气体的体积占5%~30%,例如5%、7%、9%、11%、13%、15%、17%、19%、21%、23%、25%、28%或30%等,但不限于所列举的数值,上述数值范围内的其他未列举的数值同样适用。

50、优选地,步骤(4)中,所述流化气体与所述包覆气体的总气体流速为0.1~2m/s,例如0.1m/s、0.3m/s、0.5m/s、0.7m/s、0.9m/s、1.1m/s、1.3m/s、1.5m/s、1.7m/s、1.8m/s或2m/s等,但不限于所列举的数值,上述数值范围内的其他未列举的数值同样适用。

51、作为本发明优选的技术方案,所述生产方法包括如下步骤:

52、(1)打开第一阀门,关闭第二阀门和第三阀门,将氧化亚硅原料投入真空反应室,关闭第一阀门后对真空反应室进行抽真空处理,使真空度达到0.01~100pa,通过第一加热炉提升真空反应室的温度为1100~1600℃,进行第一加热反应4~24h,得到氧化亚硅蒸气;同时通过第二加热炉及第三加热炉分别将沉积反应室及流化床包覆反应室升至预设温度并保温;

53、(2)将步骤(1)所得氧化亚硅蒸气输送到沉积反应室,通过第二加热炉提升沉积反应室的温度为500~900℃,进行第二加热反应2~8h,得到块状氧化亚硅;

54、(3)打开第二阀门,将步骤(2)所得块状氧化亚硅输送到流化破碎单元的流化床气流粉碎装置中,关闭第二阀门,块状氧化亚硅经气流粉碎处理后进入粉体筛分装置,筛分处理后的未通过筛分的粗颗粒氧化亚硅回到流化床气流粉碎装置中继续进行二次粉碎处理,通过筛分的颗粒氧化硅的粒度为1~20μm;

55、(4)打开第三阀门,将筛分后粒度合格的颗粒氧化亚硅颗粒送入流化床包覆反应室,关闭第三阀门,向流化床包覆反应室通入流化气体,所述流化气体包括氮气和/或氩气,使氧化亚硅颗粒流态化,然后通入包覆气体,所述包覆气体包括甲烷、乙烯、乙炔或丙烯中的任一种或至少两种的组合,控制以所述流化气体与所述包覆气体的总体积为100%计,所述包覆气体的体积占5%~30%,控制所述流化气体与所述包覆气体的总气体流速为0.1~2m/s,并通过第三加热炉提升流化床包覆反应室的温度为600~1000℃,进行气相碳包覆0.5~2h,得到硅负极材料,进入产品收集装置,尾气进入尾气装置进行后处理。

56、第三方面,本发明提供了一种第二方面所述的生产方法得到的硅负极材料。

57、第四方面,本发明提供了一种第三方面所述的硅负极材料在离子电池中的应用。

58、本发明所述的数值范围不仅包括上述列举的点值,还包括没有列举出的上述数值范围之间的任意的点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

59、与现有技术方案相比,本发明至少具有以下有益效果:

60、(1)本发明采用系统集成设计,充分考虑了系统内各工艺段设备衔接和匹配,有利于提升所述生产系统的效能和生产力;

61、(2)本发明所述生产系统采用立式流化床反应器,通过流化态下的化学气相沉积技术在材料表面完成碳包覆,不仅能够连续生产出高性能硅负极材料,产率高,保证了工艺的连贯性,缩短了生产周期,还能避免材料静态堆积造成的聚集结块、沉积不均匀的问题;

62、(3)本发明所述制备方法工艺简单,操作性强,安全可靠,环境友好,成本低廉,制备的硅负极材料应用于电池,具有较高的首次放电比容量和百圈容量保持率。

- 还没有人留言评论。精彩留言会获得点赞!