自动转换开关电器的制作方法

本发明涉及一种自动转换开关电器。

背景技术:

1、自动转换开关电器,也称双电源自动转换开关电器,是用于紧急供电系统中,将负载电路从一个(常用)电源自动换接至另一个(备用)电源的开关电器,以确保重要负荷连续、可靠运行。

2、现市面上常见的励磁式自动转换开关电器,也是自动转换开关电器中一种,该类励磁式自动转换开关电器通常会包括壳体、限位于壳体内的操作机构、触头系统以及控制器,触头系统分布于操作机构的一侧,控制器分布于操作机构的另一侧,其中操作机构包括驱动机构,驱动机构包括驱动轴,触头系统包括多个触头单元,每个触头单元均包括两组静触头、一组动触头与动触头支架,动触头限位在动触头支架的上侧动触头随传动轴前后动作,两组静触头分别设置在动触头支架两侧,与动触头对应设置,动触头支架下侧设置有传动轴,动触头支架限位在传动轴上,传动轴与驱动轴相联动,当动触头通过在与其中一组静触头接触时,即实现负载电路中的常用电源进行使用,而当常用电源出现故障时,自动转换开关电器内通过控制器驱动操作机构的驱动轴转动,即依次带动传动轴、动触头支架的传动动作,进而带动动触头与另一组静触头接触,从而完成对于常用电源到备用电源切换;但现市面上的励磁式自动转换开关电器,一般会出现如下问题:

3、1、励磁式自动转换开关电器其工作时,是以50hz或60hz频率进行常/备用电源之间切换,因励磁型自动转换开关电器转换速度快(一次切换10ms左右),比电源频率一个周波的时间还短,由此使得常用电源与备用电源之间进行自动切换时,动、静触头之间产生的电弧较难熄灭,容易出现电弧还未熄灭,就已转换到另一侧,进而造成电源之间短路,随即出现励磁式自动转换开关电器爆炸,甚至出现整个配电箱/柜起火的情况发生,影响用电安全。

4、由此要求该类励磁式自动转换开关电器,在售卖前,需进行关于性能的接通分断试验,即要求励磁式自动转换开关电器在进行常用电与备用电之间转换时,需要支持多少次的转换不会出现短路爆炸;但现市面上的励磁式自动转换开关电器,由于其结构以及部分厂商的技术所限,造成了现有励磁式自动转换开关电器,一般无法通过该接通分断试验。

5、虽说基于上述缺陷,那现有的该类励磁式自动转换开关电器,由于通入的为三相电,也由于三相电的特性,即三相电的abc三相其接线若为同相输入,再由同相输出时,其产生的电弧很小,也极易熄灭,故而现有的该类励磁式自动转换开关电器按上面方案进行接线时,一般不会出现短路或爆炸的情况;同时也由于该类励磁式自动转换开关电器通入的为三相电,使得用户及操作者在进行接线,只要在保证n相不接错的情况,其他abc三相的火线,一般不会去区分,哪条火线的属于哪一相的,进而造成了所安装的励磁式自动转换开关电器,若为串相接线后,在进行常用电与备用电的转换时,极易发生短路爆炸的情况。

6、2、现有的励磁式自动转换开关电器,其驱动方式为电磁驱动,即驱动机构的驱动轴,工作时,是通过常用侧线圈或备用侧线圈驱动动铁芯朝向常用侧线圈或备用侧线圈内预设有静铁芯的一侧进行移动,进而推到驱动轴进行转动,但现有的部分驱动轴上下的位置均没有进行相应的限位措施,同时由于壳体的底板上距离安装线圈的位置有一定的高度差,即两者之间会有一定的空间,也由于该驱动轴其为摆臂结构,在常用侧与备用侧之间的转换时,由于线圈其脱扣力相当大,即在进行驱动轴转动时,则会有一定可能,出现摆臂结构,转动到线圈的偏下的位置,由此造成若需进行下一次的转换时,则需更大拉动力,或会出现拉不动的情况,进而有一定的可能性使得常用电与备用电之间进行转换时,会受到影响,或无法转换的情况。

7、3、现有的励磁式自动转换开关电器中各个触头单元所涉及的灭弧一般仅仅为通过若干灭弧片组合的方案进行灭弧,但在实际使用时,发现由于常用电或备用电两者在进行转换的时候,会有一定的电弧会出现部分越过灭弧片到达另一侧,由此出现灭弧效果不好的情况。

8、4、现有的励磁式自动转换开关电器的控制器是装于壳体内部的结构形式,但若在励磁式自动转换开关电器使用一段时间后,出现控制器损坏时,由此则需用户或将之退回生产商,并需将壳体进行拆开之后,才可进行对于控制器的更换,进而造成该类励磁式自动转换开关电器其控制器拆装更换时,较为繁琐的情况。

技术实现思路

1、鉴于上述不足,本发明提供了一种不易在常用电与备用电的转换过程中,出现短路并实现快速熄弧的自动转换开关电器。

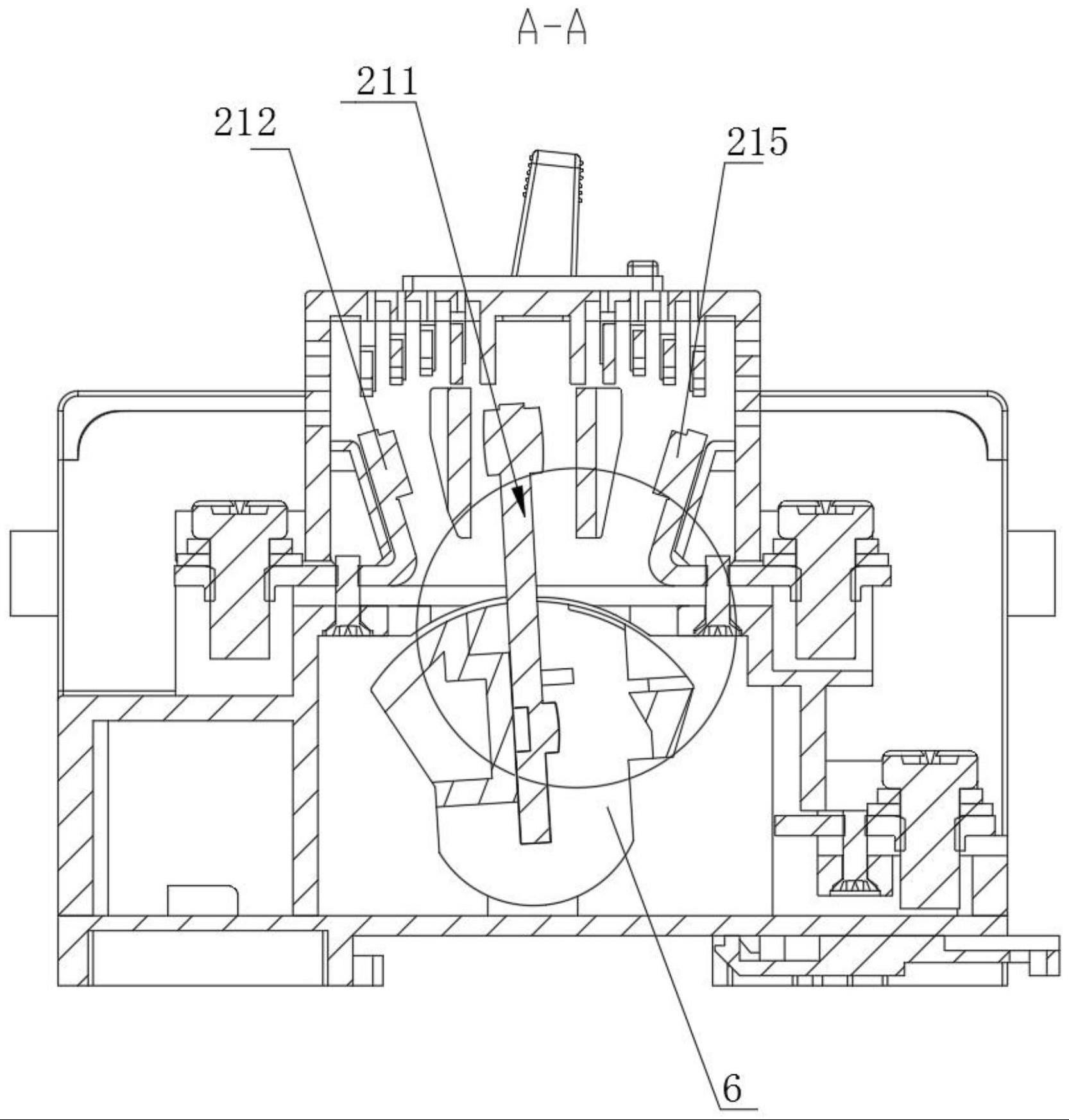

2、为了实现以上目的,本发明采用了一种自动转换开关电器,包括壳体、触头系统,所述的触头系统包括设置于壳体内的多个触头单元,每个触头单元均包括触头腔,所述的触头腔下方设置有传动轴,每个触头腔内均设置有静触头、动触头,所述的静触头包括常用侧静触头与备用侧静触头,动触头随传动轴于常用侧静触头以及备用侧静触头之间作往复动作,所述的动触头限位于传动轴上,通过所述的传动轴,形成多个动触头于触头腔内的同步转动,所述的触头腔内还设置有隔弧组件,所述的隔弧组件包括第一隔弧片、以及与第一隔弧片同步转动的第二隔弧片,所述的第一隔弧片位于动触头的一侧,第二隔弧片位于动触头的另一侧;

3、所述的第一隔弧片、第二隔弧片随动触头运动作转动动作,所述的动触头与常用侧静触头接触阶段,第二隔弧片横挡于动触头与备用侧静触头之间,所述的动触头与备用侧静触头接触阶段,第一隔弧片横挡于动触头与常用侧静触头之间。

4、本发明有益效果在于:通过对于隔弧组件设置,同时将隔弧组件主要部分涉及了第一隔弧片与第二隔弧片,该第一隔弧片、第二隔弧片可随动触头的转动而连带转动,由此使得当自动转换开关电器需进行常用电转备用电时,或备用电转常用电时,该隔弧组件的第一隔弧片或第二隔弧片,始终有其一挡于动、静触头之间,进而使得自动转换开关电器在进行常用电转备用电时,或备用电转常用电时,动触头仅与需进行接触的常用侧静触头或备用侧静触头相对,而与远离的静触头,或已从一侧转到另一侧的静触头之间,则通过第一隔弧片或第二隔弧片进行直接隔开,而隔开后,转换时产生的电弧,则直接进入到灭弧片中进行压降熄灭,由此避免常用电与备用电转换阶段时,出现短路的情况,且通过上述方式进行的隔弧,由于是直接隔断,使得本发明涉及自动转换开关电器可适用于输入输出时的串相接线或一般的同相接线,在进行常用电与备用电之间转换时,不易出现短路的情况,也可避免短路情况发生,随即出现励磁式自动转换开关电器爆炸,甚至出现整个配电箱/柜爆炸的情况发生,确保了用电安全。

5、本发明进一步设置为,隔弧组件还包括旋转轴,所述的旋转轴轴向限位于触头单元内,所述的第一隔弧片、第二隔弧片连接于旋转轴的周向面上,所述的动触头动作,推动第一隔弧片、第二隔弧片于常用侧静触头与备用侧静触头之间绕旋转轴作周向旋动。

6、通过上述将隔弧组件涉及旋转轴,并将可随动触头转动而连带转动第一隔弧片、第二隔弧片连接到旋转轴,同时该旋转轴可进行周向旋转,由此确保了动触头进行常用电与备用电之间的转换时,动触头可实现可靠的推到第一隔弧片、第二隔弧片绕旋转轴进行旋动,由此确保了隔弧组件设计的可靠性。

7、本发明进一步设置为,壳体还包括用于操作机构设置的机构腔,所述的机构腔分布于触头腔的一侧,且所述的机构腔的腔壁设置有延时机构,所述的驱动轴上朝向延时机构的一侧形成延时块,驱动轴转动,延时块与所述的延时机构接触,构成常用电与备用电转换阶段延时卡顿。

8、通过上述对于延时机构的设置,使得常用电与备用电转换时,通过延时机构与驱动轴上的延时块的接触,实现驱动轴带动动触头在常用电与备用电之间进行转换时,通过增加延时的点位,使得自动转换开关电器的常用电与备用电之间的时间延长,即动触头在转换常用电或备用电时,实现电弧过零,使得过零后的电弧易在灭弧片的位置进行压降灭弧,由此进一步的确保常用电与备用电之间,其短路情况的发生的概率大大降低,同时也进一步的确保了用电的安全性。

9、本发明进一步设置为,壳体内还包括操作机构,操作机构包括驱动机构,驱动机构包括驱动轴,所述的驱动轴包括用于与传动轴连接的连接部、以及分布于连接部两侧的两边侧翼,所述的壳体还包括底板,所述的底板一侧为自动转换开关安装面,另一侧朝向壳体内并于对应两边侧翼的位置分别形成限位凸起,所述的驱动轴转动,驱动轴通过两边侧翼与对应位置的限位凸起之间的接触或远离,构成常用电与备用电转换阶段的驱动轴于自动转换开关电器上的转动限位。

10、通过上述设置,由于现市面上的驱动轴其为摆臂结构,且其工作时,用于驱动触头系统上的动触头进行同步转到,即在使用常用电时,驱动轴上的侧翼朝向常用侧进行转动,而在使用备用电时,驱动轴上的另一边侧翼朝向备用侧进行转动,本发明通过在底板上对应驱动轴两边侧翼的位置上设置限位凸起,使得驱动轴转动时,其转动角度受限位凸起所限,进而当自动转换开关电器驱动轴通过线圈以及动铁芯的驱动进行动作时,实现不会出现驱动轴的侧翼转动到线圈的偏下的位置,造成后续在通过线圈进行转动,出现转换时,则需更大拉动力,或会出现拉不动的情况,从而影响常用电与备用电之间的转换可靠性,降低产品使用寿命,严重时会出现产品无法转换的情况。

11、本发明进一步设置为,旋转轴贴近触头腔的腔壁,第一隔弧片、第二隔弧片连接于旋转轴上远离触头腔腔壁的周向面上,所述的壳体包括顶盖,顶盖适配于触头系统上方,并对每个触头单元上方形成遮盖,所述的旋转轴一端朝向顶盖,且顶盖上相对于朝向触头腔的一侧形成第一轴向限位点,所述的触头腔内相对于旋转轴另一端上形成有第二轴向限位点,通过第一、第二轴向限位点形成旋转轴于触头腔内的限位。

12、通过上述设置,使得了隔弧组件在进行可靠周向旋转时,可进行可靠的轴向限位。

13、本发明进一步设置为,顶盖上相对于朝向触头腔的一侧还形成有与触头单元个数适配的多个常用侧挡弧板与多个备用侧挡弧板,所述的第一轴向限位点分布于常用侧挡弧板与备用侧挡弧板之间,顶盖与壳体配合,顶盖上的常用侧挡弧板与备用侧挡弧板分别伸入到对应的触头腔内,通过所述的常用侧挡弧板与备用侧挡弧板,构成动触头于常用电、备用电转换阶段的电弧阻断。

14、通过上述在盖顶上设置常用侧挡弧板与备用侧挡弧板,其中由于动触头与常用侧静触头或与备用侧静触头上产生的电弧,虽说此电弧已进入到触头腔上方的若干灭弧片进行分断压降后,但有部分电弧同样会越过灭弧片,由此同样会造成常用电与备用电短路的情况,自动转换开关电器上的盖顶本就为盖设触头腔上的盖板,而通过对于常用侧挡弧板与备用侧挡弧板的设置,可使常用电与备用电进行转换时,未被灭弧片触及碰到的电弧,或未完全的熄灭的电弧,则可通过常用侧挡弧板与备用侧挡弧板,即常用侧通过常用侧挡弧板进行电弧阻断或阻挡回灭弧片上,备用侧通过备用侧挡弧板进行电弧阻断或阻挡回灭弧片上,由此使得了自动转换开关的灭弧性能,大大提升。

15、本发明进一步设置为,触头腔内相对于传动轴上方位置形成腔室隔断壁,所述的传动轴分布于腔室隔断壁下方,限位在传动轴上的动触头自所述的腔室隔断壁的位置穿出,所述的传动轴于朝向动触头的一端呈弧面式结构,自动转换开关电器常用电与备用电转换阶段,该传动轴的弧面式结构临贴于腔室隔断壁的下方作弧线转动,且通过所述的传动轴的弧面式结构与触头腔内的腔室隔断壁配合,构成触头单元的腔室分割。

16、通过上述采用的腔室分割方式,即实现将触头单元中会形成电弧的部分与其他位置进行隔开,进而实现自动转换开关电器在进行常用电源与备用电源之间的转换时,不会出现动、静触头之间所生产的电弧进入到自动转换开关电器的其他位置,造成对自动转换开关电器其他机构中譬如金属件之类的出现影响电气寿命的情况,也进一步的确保了自动转换开关电器其各部件不会出现影响,也确保了设计的可靠性,此外,上述采用的腔室分割方面,是通过对传动轴进行改型以及通过对于触头腔内相应的腔室隔断壁的形成,由此实现通过便捷的方式,完成对于腔室分割的,即实现通过最少零件及最小体积完成对于分割腔室的设计,也实现设计的紧凑性。

17、本发明进一步设置为,该自动转换开关电器还包括控制器,控制器驱动操作机构动作,所述的控制器与壳体呈插拔式连接。

18、通过上述设置,可使该用于励磁式自动转换开关电器的控制器,进行类似于模块化的结构设计,即控制器的结构部分独立于触头系统、操作机构等结构的外部,使得控制器在进行拆装阶段,可直接在壳体的位置,实现插拔式安装,由此避免出现现有的部分由于是装于壳体内部的,若是出现控制器损坏时,需将壳体拆开后,才可进行对于控制器的更换,造成的操作较为繁琐。

19、本发明进一步设置为,第一隔弧片、第二隔弧片于旋转轴上,呈夹角式分布。

20、通过上述设置,使得隔弧组件的第一隔弧片、第二隔弧片周旋转动时,始终位于动触头外部,以及常用电与备用电转换时,对于第一隔弧片、第二隔弧片的推动,进一步确保了隔弧组件设计及使用的可靠性。

21、本发明进一步设置为,延时机构包括设置于机构腔的腔壁上并开设有安装腔的安装块、设置于安装腔内的卡顿件、驱动卡顿件上下动作的弹性件、构成卡顿件以及弹性件于安装腔内限位的限位件,所述的卡顿件一端露出安装腔,另一端卡设于安装腔内,弹性件于安装腔内作压缩或回弹动作,通过所述的弹性件的压缩或回弹,构成延时块与卡顿件接触阶段的防卡死。

22、通过上述设置,实现了延时机构涉及的若干部件在机构腔的腔壁位置进行可靠安装,同时还避免延时机构在进行延时工作过程中,该执行延时动作的卡顿件与驱动轴上的延时块,在接触阶段避免部分情况下,由于硬接触造成卡住,使得自动转换开关电器在常用电与备用电之间无法进行转换。

23、本发明进一步设置为,腔室隔断壁上于传动轴的弧面式结构的配合位置形成有配合弧面;配合弧面的弧面与传动轴的弧面式结构其弧度相适配。

24、通过上述设计,由于传动轴其朝向腔室隔断壁的位置,采用弧面式结构,即弧线型的工作方式,而通过在腔室隔断壁上对应弧面式结构形成相应的配合弧面,使得传动轴在进行相应的转动时,可实现可靠的执行隔绝作用,不易漏弧的情况发生,也确保进一步设计的可靠性。

25、本发明进一步设置为,延时块的两侧上相对于朝向延时机构一端分别形成有倒角,所述的驱动轴转动,通过所述的倒角,构成延时卡顿阶段的导滑,通过两个倒角之间区域,构成常用电与备用电转换阶段的延时卡顿。

26、通过上述设置,其中倒角可使延时机构在延时块的弧形槽上滑动时,予以导滑,而通过与弧形槽的结合,其可起到类似于坡路缓冲的作用,由此起到卡顿,且该方案为本发明对于延时卡顿的优选方案。

27、本发明进一步设置为,延时块相对于朝向延时机构一端形成有弧形槽,且延时块的两侧上相对于朝向延时机构一端分别形成有倒角,所述的弧形槽位于两个倒角之间,通过所述的倒角,构成延时卡顿阶段的导滑,通过所述的弧形槽,形成延时机构与延时块的接触配合,构成常用电与备用电转换阶段的延时卡顿。

28、通过上述设置,其中当延时机构,通过延时块的倒角导滑到延时块的两个倒角的之间位置时,通过与该位置接触,实现延迟卡顿,该方案为本发明对于延时卡顿的次选方案。

29、本发明进一步设置为,伸入到对应的触头腔内的常用侧挡弧板与备用侧挡弧板,该两者相对于远离顶盖的一侧贴近动触头的运动轨迹线。

30、通过上述设置,使得该常用侧挡弧板以及备用侧挡弧板,可实现在不影响动触头进行转换动作的同时,将常用侧挡弧板以及备用侧挡弧板尽可能的贴近动触头的上方空间,实现对于进入到灭弧片区域的电弧,可确保灭弧的可靠性。

31、本发明进一步设置为,底板上相对于操作机构的一侧形成延伸部,所述的延伸部上形成有插拔下连接口,所述的壳体上相对于远离底板上一侧形成插拔上连接口,所述的控制器的一侧形成插拔位,控制器的另一侧形成连接延伸位,控制器通过插拔位与插拔下连接口的连接,构成控制器的下配合,并通过控制器上形成的连接延伸位与壳体上的插拔上连接口的接触,且通过外部紧固件形成连接延伸位与插拔上连接口的紧固,构成控制器与壳体上的连接。

32、通过上述设置,使得控制器在壳体位置进行可靠插拔及限位固定。

33、本发明进一步设置为,弧形槽与两个倒角之间光滑连接。

34、通过上述设置,可确保驱动轴上的延时块在延时机构上执行卡顿延时作业时,其动作的顺畅性,不易出现卡死的情况。

35、本发明进一步设置为,限位凸起均包括相邻侧与远离侧,所述的限位凸起的相邻侧分别形成有倒角,相邻侧与远离侧为斜面式连接;限位凸起之间相邻侧的高度高于远离侧的高度。

36、通过上述设置,由于驱动轴其侧翼结构所致,其中将相邻侧与远离侧采用斜面式连接形成的方式进行设计,即限位凸起的上表面的斜面是结构,使得驱动轴在进行转动,通过侧翼与限位凸起,实现可靠限位,且将驱动轴于底板的位置进行放置时,更易旋动,不易磨损。

37、本发明进一步设置为,对应驱动轴上的单边侧翼的位置设置的限位凸起的个数为两个;两个限位凸起之间呈间隔式设置。

38、通过上述由于驱动轴上一般还会涉及到与自动转换开关电器中储能机构部分进行配套使用的导向件,且此导向件是在驱动轴上侧翼的位置进行限位,而通过将限位凸起的个数设定为两个,则可实现在保证不影响导向件正常使用的前提下,对于驱动轴进行可靠旋转限位,进而确保设置的合理性以及可靠性,也确保了限位凸起的具备可靠的强度。

39、本发明进一步设置为,弹性件为弹簧,卡顿件为钢珠。

40、通过上述设置,可实现延时机构其相应机构的低成本设计,也避免出现由于自动转换开关电器中,由于延时机构过于复杂,造成不易设置或对于自动转换开关电器的成本过于影响的情况。

41、本发明进一步设置为,安装腔上用于卡顿件露出位置的口径小于钢珠的直径。

42、通过上述设置,可避免设置到安装腔内的钢珠自卡顿件露出位置掉出,造成影响此延时机构执行相应的常用电与备用电之间转换的延时作用,确实设计的可靠性。

- 还没有人留言评论。精彩留言会获得点赞!