一种阵列基板减少光罩数量的方法与流程

本发明涉及显示器,具体地涉及一种阵列基板减少光罩数量的方法。

背景技术:

1、在液晶面板的生产厂商不断投建高世代线、扩大生产规模的今天,各液晶面板厂商面对强大的市场竞争压力,其液晶面板制造的利润已大大摊薄。在竞争加剧、价格持续跳水的市场压力下,降低成本已是各液晶面板厂商维持生存的必要手段。降低原材料成本、减少生产工艺流程等级手段已被各厂商采用。以此来压缩生产成本,提高企业利润额,提升市场竞争力。

2、现有的内嵌式触控tft-lcd阵列基板生产工艺过程中需要两种结构不同的光罩分别形成孔洞和层图形化(patten)的制作,光罩也称为掩膜版。内嵌式触控技术(in-cell技术)是指将触面板功能嵌入到液晶像素中的方法,即在显示屏内部嵌入触摸传感器功能,采用内嵌式触控技术的屏幕更轻、厚度更低,透光性更好,减少了各层屏幕贴合的时间,提高了生产效率。

3、参阅图1,现有的行驱动技术的内嵌式触控阵列基板的结构示意图,阵列基板分为gip电路区与面内显示区,图中gip电路区仅用了一个tft器件来代替画出,仅为了体现gip电路区漏极和面内显示区栅极之间存在打孔连接这个设计。图1的阵列基板的传统制作方法是:(1)在玻璃衬底的上表面固定设置gip电路区栅极与面内显示区栅极,在此工艺采用第一个光罩;(2)在所述gip电路区栅极、面内显示区栅极与玻璃衬底的上表面固定设置第一绝缘层;(3)在所述第一绝缘层的上表面固定设置gip电路区有源层与面内显示区有源层,在此工艺采用了第二个光罩;(4)在所述第一绝缘层开设dc孔,在此工艺采用了第三个光罩;dc孔是用于gip电路区漏极与面内显示区栅极连接的孔;dc孔是在gip电路区,面内显示区栅极的左端延伸到gip电路区;(5)在所述第一绝缘层的上表面固定设置gip电路区源极、gip电路区漏极、面内显示区源极与面内显示区漏极,在此工艺采用了第四个光罩,gip电路区漏极通过dc孔与面内显示区栅极连接;(6)在所述gip电路区的源极、漏极、有源层与所述面内显示区的源极、漏极、有源层以及第一绝缘层的上表面固定设置第二绝缘层;(7)在所述第二绝缘层的上表面固定设置tp走线,在此工艺采用了第五个光罩;(8)在所述tp走线与第二绝缘层的上表面固定设置第三绝缘层;(9)在所述第三绝缘层开设pv孔,此工艺采用了第六个光罩;pv孔是用于画素电极与面内显示区漏极连接的孔;(10)在所述第三绝缘层固定设置画素电极,画素电极通过pv孔与面内显示区的漏极连接,在此工艺采用了第七个光罩;(11)在所述画素电极与第三绝缘层的上表面固定设置第四绝缘层;(12)在所述第四绝缘层开设ch孔,在此工艺采用了第八个光罩;ch孔是用于公共电极与tp走线连接的孔;(13)在所述第四绝缘层固定设置公共电极,公共电极通过ch孔与tp走线连接,在此工艺采用了第九个光罩。

4、图1的阵列基板的传统制作合计采用了九个不同结构的光罩,光罩的费用是阵列基板的生产成本之一,从而生产成本较高;因此,如何减少光罩数量,降低生产成本,是本领域亟待解决的一个技术问题。

技术实现思路

1、本发明要解决的技术问题,在于提供一种阵列基板减少光罩数量的方法,减少光罩数量,降低生产成本。

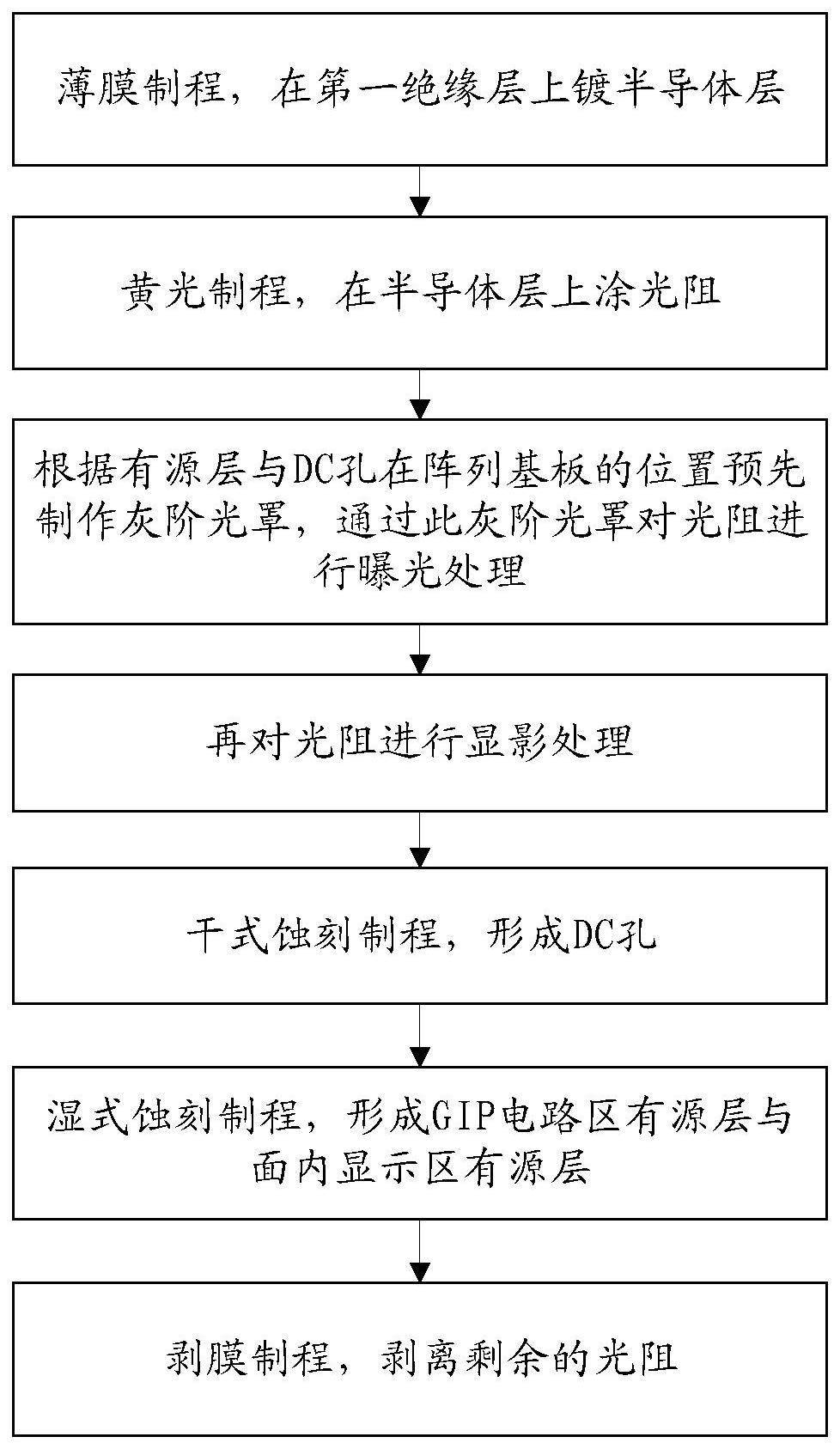

2、本发明是这样实现的:一种阵列基板减少光罩数量的方法,包括以下步骤:

3、s1、在玻璃衬底的上表面固定设置gip电路区栅极与面内显示区栅极;

4、在所述gip电路区栅极、面内显示区栅极与玻璃衬底的上表面固定设置第一绝缘层;

5、s2、在所述第一绝缘层的上表面固定设置半导体层;

6、s3、将光阻涂在所述半导体层的上表面;

7、通过灰阶光罩对所述光阻进行曝光处理,所述灰阶光罩具有第一遮光区、第二遮光区、完全透光区以及部分透光区,所述第一遮光区对准阵列基板的gip电路区有源层位置,所述第二遮光区对准阵列基板的面内显示区有源层位置,所述完全透光区对准阵列基板的dc孔位置;

8、然后对所述光阻进行显影处理,使所述光阻变成由第一凸块、第二凸块、凹坑和基准层组成的形状,所述第一凸块与所述第一遮光区的位置对应,所述第二凸块与所述第二遮光区的位置对应,所述凹坑与所述完全透光区的位置对应,所述基准层与所述部分透光区的位置对应;

9、s4、使用干式蚀刻,从所述凹坑向下蚀刻所述半导体层以及所述第一绝缘层,形成dc孔,所述面内显示区栅极露出于所述dc孔,所述基准层被全部蚀刻并且露出所述半导体层,所述第一凸块被蚀刻成第一阻挡块,所述第二凸块被蚀刻成第二阻挡块;

10、s5、对所述半导体层进行湿式蚀刻,形成gip电路区有源层与面内显示区有源层,所述gip电路区有源层位于所述第一阻挡块的正下方,所述面内显示区有源层位于所述第二阻挡块的正下方;

11、s6、剥离所述光阻。

12、进一步地,还包括以下步骤:

13、s7、在所述第一绝缘层的上表面固定设置gip电路区源极、gip电路区漏极、面内显示区源极、面内显示区漏极,所述gip电路区源极、gip电路区漏极分别与所述gip电路区有源层的两端连接,所述面内显示区源极、面内显示区漏极分别与所述面内显示区有源层的两端连接,所述gip电路区漏极通过所述dc孔与所述面内显示区栅极连接;

14、在所述gip电路区源极、gip电路区漏极、gip电路区有源层、面内显示区源极、面内显示区漏极、面内显示区有源层与所述第一绝缘层的上表面固定设置第二绝缘层;

15、在所述第二绝缘层的上表面固定设置tp走线;

16、在所述tp走线与所述第二绝缘层的上表面固定设置第三绝缘层;

17、在所述第三绝缘层开设pv孔,所述pv孔还穿透所述第二绝缘层并且露出所述面内显示区漏极;

18、在所述第三绝缘层固定设置画素电极,所述画素电极通过所述pv孔与所述面内显示区漏极连接;

19、在所述画素电极与所述第三绝缘层的上表面固定设置第四绝缘层;

20、在所述第四绝缘层开设ch孔,所述ch孔还穿透所述第三绝缘层并且露出所述tp走线;

21、在所述第四绝缘层的上表面固定设置公共电极,所述公共电极通过所述ch孔与所述tp走线连接。

22、进一步地,所述第一遮光区与所述第二遮光区都是遮光板,所述完全透光区是透光通孔,所述部分透光区是光栅。

23、进一步地,在所述s3之中,在曝光处理之前,所述光阻的上表面是平坦面。

24、进一步地,在所述s2之中,所述半导体层的材质是金属氧化物半导体,所述半导体层是通过pvd成膜技术镀在所述第一绝缘层的上表面。

25、进一步地,所述光阻为正型光阻。

26、进一步地,所述部分透光区的透光率是50%。

27、进一步地,在所述s4之中,所述基准层、第一凸块、第二凸块都不使用干式蚀刻,而是再次使用显影处理,所述基准层被显影液全部溶解从而露出所述半导体层,所述第一凸块被显影液溶解成所述第一阻挡块,所述第二凸块被显影液溶解成所述第二阻挡块。

28、本发明的优点在于:优化生产工艺,根据gip电路区有源层、面内显示区有源层、dc孔在阵列基板的位置预先制作灰阶光罩,利用这一个灰阶光罩进行曝光以及显影蚀刻,实现dc孔和有源层的两道传统制作工艺合并成一道新制作工艺,并且共用一个光罩,与背景技术相比,本发明减少光罩数量,降低生产成本。

- 还没有人留言评论。精彩留言会获得点赞!