在导电基底上产生表面光洁度的方法和电导体与流程

本发明涉及一种在导电基底上产生表面光洁度(finish)的方法。此外,本发明涉及一种电导体,其包括其上具有表面光洁度的导电基底。

背景技术:

1、电导体用于各种应用中,以形成与配合导体的电连接。它们包括用于传输电力的导电基底,例如铜或铜合金。为了便于电触点的连接运动并防止由于氧化和其他原因造成的表面损坏,电触点具有表面光洁度。传统上,使用电镀、化学镀、物理气相沉积或热浸镀将表面光洁度施加到导电基底上。这些工艺是昂贵的和/或基于锡的表面抛光倾向于形成晶须。

技术实现思路

1、因此,本发明的目的是提供一种用于在导电基底上产生可靠的表面光洁度的更成本有效的方法,以及提供一种具有可靠的表面光洁度的成本有效的电导体。

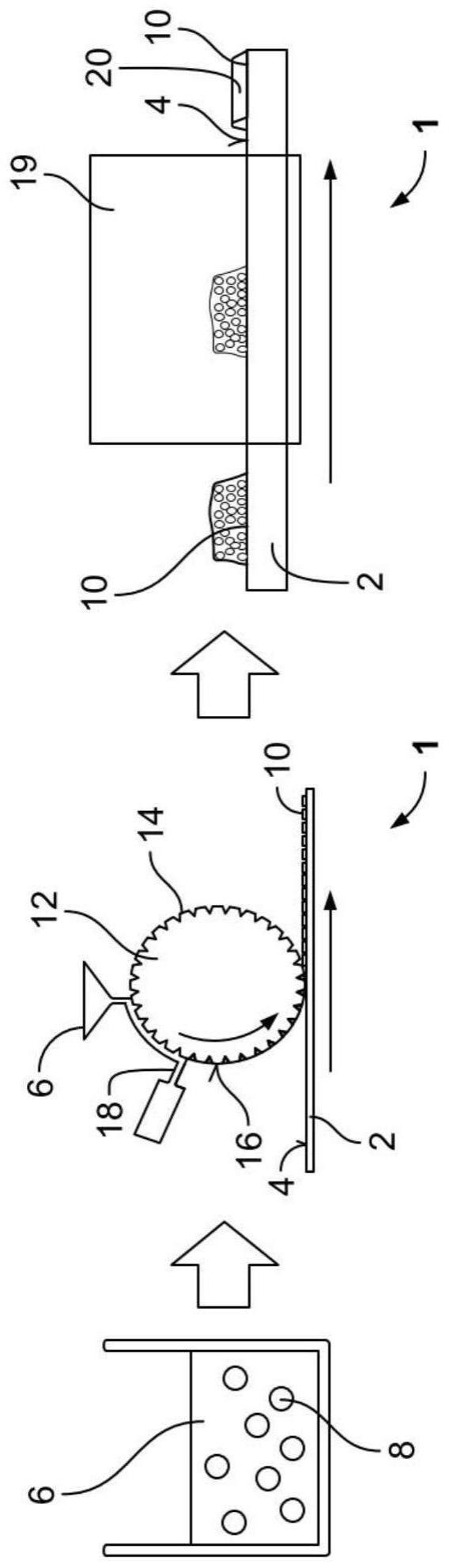

2、上述问题通过一种用于在导电基底上产生表面光洁度的方法来解决,该方法包括以下步骤:经由凹版印刷和/或柔版印刷将包括导电颗粒的油墨转移到导电基底的表面上的预定形状和/或尺寸的区域上,并将油墨加热到高于油墨熔点的温度,从而产生熔化物,该熔化物固化成表面光洁度。

3、上述问题还通过一种电导体来解决,该电导体包括导电基底,该导电基底具有预定形状和/或尺寸的表面,利用上述方法将表面光洁度施加到该表面上。

4、根据上述解决方案,通过凹版印刷和/或柔版印刷将油墨施加到该区域上。凹版印刷工艺使用在表面上具有雕刻单元(也称为雕刻件)的滚筒。这些雕刻件充满了油墨,其中任何多余的可以用刮刀去除。这些雕刻件可以具有图案,图案可能是正方形、长方形、椭圆形、圆形、条纹等,其有助于节省材料,并且可以根据产品进行定制设计。然后,来自单元的油墨被转移到基底上。当涉及到将油墨转移到基底上时,凹版印刷比其他印刷工艺具有显著的优势。凹版印刷的优势在于速度快、墨膜厚度可变、印刷时间长以及将油墨转移到基底的过程简单。此外,大面积的油墨可以高速转移,但变形很小。因此,与在导电基底上产生表面光洁度的传统方法相比,凹版印刷提供了一种成本有效的解决方案。

5、在柔性版印刷(也称为柔版印刷)中,基于类似于凹版印刷的网纹辊上的期望最终印刷来设计艺术品。与凹版印刷中的网纹辊直接将油墨转移到基底上不同,用于柔版印刷的网纹辊将油墨转移到图像载体上,图像载体又将图像转移到基底上。柔性版印刷机在图像载体和图像滚筒之间拉动基底。柔性版印刷的滚动设计有助于实现高速度,并能够实现类似于凹版印刷的大批量印刷。

6、与其它已知的印刷工艺如丝网印刷和喷墨印刷相比,凹版印刷特别有利。例如,丝网印刷中的分辨率受到丝网的限制,这是因为油墨膏被压过丝网。此外,丝网印刷不能提供小于5微米的薄层。这些工艺也缺乏凹版印刷的速度。此外,用于喷墨印刷的材料并不经济。由于喷墨打印头的小喷嘴孔,必须使用小颗粒(例如小于1微米)来配制油墨,通常是纳米颗粒墨水,这相当昂贵。

7、在一些实施例中,通过熔化固化成表面光洁度的油墨,通过在导电基底和表面光洁度之间形成金属间层,油墨回流并粘附到基底上。因此,确保了表面光洁度的完整性,防止了例如通过擦拭从基底上去除表面光洁度。此外,通过使油墨回流和/或通过在表面光洁度中存在一些有机粘合剂,可以减轻晶须的形成。

8、通过上述方法产生的表面光洁度具有颗粒状结构的独特形貌。因此,这种表面光洁度可以例如经由顶面和横截面的扫描电子显微镜(sem)图像来检测。

9、本发明可以通过以下特征进一步改进,这些特征相对于它们各自的技术效果彼此独立,并且可以任意组合。

10、例如,在油墨已经被转移到预定形状和/或尺寸的区域上之后,油墨可以被加热到比油墨的特征熔点更高的温度,特别是油墨中的导电颗粒。

11、该基底尤其可以是铜基底。在这种情况下,术语“铜”包括纯铜以及铜合金。

12、根据一个特别有利的实施例,可以经由感应加热导电基底来间接加热油墨。与其他加热方法相比,如红外加热、热空气加热或n2回流加热,通过感应加热加热时,表面光洁度的完整性要优越得多。涡电流逆着导电颗粒和/或导电基底(例如铜基底)的电阻率流动,在基底内产生精确和局部的热量,并进而间接加热和熔化油墨中的导电颗粒。例如通过在加热过程中形成金属间化合物,不仅加热油墨,而且加热基底进一步改善了光洁度与基底的结合。表面光洁度的完整性可以通过使用透明胶带测试油墨对基底的粘附力并用异丙醇清洗来确定。

13、经由感应加热来加热油墨的主要优点是在导电基底中产生涡流,从而从下加热油墨。因此,油墨开始从底部向顶部熔化。通过调节感应加热器的暴露时间和电流,可以改变熔化物和/或表面光洁度的性质,这增加了由该方法产生的表面光洁度的通用性。该过程的停留时间可以在0.5秒到5秒的范围内,并且也取决于线圈的几何形状。在一些实施例中,恒定电流被施加到感应加热线圈,用于加热导电油墨。在另一个实施例中,步进电流被施加到感应加热线圈,例如高-低-高电流分布,或高-低-低分布。在另一个实施例中,脉冲电流被施加到感应加热线圈,例如对于总共4个脉冲是具有5秒间隔的5秒脉冲,或者对于总共5个脉冲是具有5秒间隔的3秒脉冲。不同电流、脉冲长度和间隔的组合将确保更均匀的温度分布,并避免基底过热。在某些情况下,线圈和基底之间的距离以及基底在线圈之间移动的速度可以改善和影响光洁度的均匀性。基底可以直接在线圈上,即,在0mm的距离处,或者在高达15mm的距离处。在一个实施例中,基底和线圈之间的距离可以是0mm到15mm。行进速率可以是1m/min到30-60m/min。

14、例如,在预定尺寸和形状的区域中,可以形成具有包含金属间相或由金属间相组成的至少一个层和固体导电颗粒层的层状结构。金属间相表示导电基底和表面光洁度之间的牢固结合。

15、优选地,金属间相在导电基底的界面处形成。固体导电颗粒层优选形成表面光洁度的顶层。顶层被定义为在该区域处背离导电基底表面的层。形成表面光洁度的顶层的固体导电颗粒可以增加摩擦系数。这对于压接应用特别有利,因为可以防止滑动。在固化的表面光洁度中,少于50%,优选20-40%的油墨可以形成金属间相。其余的油墨可以形成固体导电颗粒层。

16、电导体可以是例如压接端子,该压接端子具有用于将端子附接到配合导体的压接区域。在这种情况下,可以将表面光洁度施加到压接区域上。

17、在一个特别有利的实施例中,油墨不是通过电子束加热的。电子束具有非常高的动能,动能转化为热量并熔化油墨中的导电颗粒。然而,这也导致高热应力,尤其是当加热区域较大时,这会导致基底变形。此外,电子束熔化由于烧蚀和/或蒸发而遭受高的材料损失。

18、优选地,油墨中的导电颗粒可以包括锡或由锡组成。术语“锡”属于纯锡和/或锡合金,例如sac,它是一种锡银铜合金。锡合金可以例如具有大约96.5wt%的锡含量、大约3.5wt%的银含量和大约0.5wt%的铜含量。锡表面光洁度保护基底免受腐蚀,并且对于以低成本在导体和配合导体之间建立电互连是高度可靠的。将上述方法用于锡表面光洁度是特别有利的,因为与热浸锡表面光洁度的成本相比,可以实现高达65%的成本节约。

19、当油墨中的导电颗粒包含锡或由锡组成时,如果油墨,特别是导电颗粒不通过电子束熔化而熔化是有利的。锡具有高蒸汽压,当用电子枪加热时会导致爆炸性蒸发。这污染了真空室,并导致真空的频繁退化。

20、优选地,油墨中的导电颗粒通过感应加热熔化,允许在低热应力下快速有效地熔化,特别是当导电颗粒包括锡或由锡组成时。

21、一些应用可能要求电导体的不同区域具有不同的表面光洁度,使得每个区域针对其各自的任务进行优化。因此,可以提供第一组导电颗粒,即在预定形状和/或尺寸的第一区域上凹版印刷和/或柔版印刷的油墨中的导电颗粒,以及转移到预定形状和/或尺寸的第二区域的第二组导电颗粒。在这种情况下,第一组导电颗粒和第二组导电颗粒的材料可以彼此不同。此外,第一和第二区域可以彼此不同,特别是不重叠。

22、第二组导电颗粒可以通过任何合适的方式转移到第二区域。第二组导电颗粒向第二区域的转移不受凹版印刷的限制。第二组导电颗粒可以包含在第二油墨中,该第二油墨通过任何已知的印刷方式印刷到第二区域。然而,由于开头提到的优点,凹版印刷和/或柔性版印刷是优选的。

23、优选地,第一油墨和第二油墨在单个处理步骤中被转移到相应的区域上。最好是同时转移,这进一步缩短了整个生产时间。

24、第二组导电颗粒可以包含银或由银组成。银特别适用于具有优异导电性的高频应用。因此,第二区域优选布置在用于可释放的电连接(例如插头连接等)的接触区域。第一区域可以布置在附接区域,例如电导体的压接区域。这种附接区域通常塑性变形,以便固定到配合导体上,并与配合导体形成电连接。

25、优选地,第一组导电颗粒和第二组导电颗粒在随后的处理步骤中熔化。第二组导电颗粒可以在第一组导电颗粒之后熔化。第二组导电颗粒可以例如通过电子束熔化来熔化。

26、锡的熔点比银低得多。因此,例如锡可以在第一步骤中通过感应加热熔化,这也可以用作第二油墨的干燥步骤。银随后可以用电子束熔化来熔化。通过感应加热的第一步骤也可以有助于改善第二油墨的粘附性,从而在第二油墨的后续电子束步骤中减少第二油墨的烧蚀。第一区域的表面积可以大于第二区域。特别地,第一区域的表面积可以是第二区域的表面积的至少两倍。

27、使用凹版印刷和柔版印刷以及两者的组合,可以实现高分辨率。因此,电导体可以包括具有特别高分辨率的表面光洁度。例如,表面光洁度的边缘处的横向分辨率可小于约1mm,特别是小于约0.2mm。横向分辨率被定义为两点可被区分为个体的最小距离。因此,小的横向分辨率允许辨别两个单独的物体,即彼此相邻的表面光洁度和基底表面。

28、此外,上述方法是通用的,并且可以用于根据应用要求以高精度定制表面光洁度。因此,表面光洁度可以在该区域内具有预定的厚度变化和特定的表面结构和/或图案。

29、该油墨可以包含多种成分,特别是粘合剂、分散剂、溶剂和导电颗粒。“熔化油墨”被理解为至少一部分导电颗粒被熔化。因此,该方法可以包括将油墨加热到熔化所有颗粒的温度的步骤,或者该方法可以包括将油墨加热到高于导电颗粒的特征熔点的温度的步骤。油墨的其他成分可能已经在该熔点蒸发。

30、使用凹版印刷和/或柔版印刷,可以获得致密和薄的表面光洁度。表面光洁度可以具有例如小于油墨中导电颗粒平均直径的十倍、五倍或二倍的厚度。表面光洁度可以具有小于大约10μm的材料厚度,特别是小于大约5μm。优选地,表面光洁度可以具有大约2μm到大约10或大约5μm之间的厚度。

31、对于这样低的表面光洁度厚度,如果油墨中导电颗粒的平均颗粒尺寸小于约25μm,小于约10μm,特别是小于约5μm,则是有利的。优选地,平均颗粒尺寸在2μm至约10或约5μm之间。

32、为了获得均匀的表面光洁度和提高印刷质量,如果油墨具有低动态粘度是特别有利的。优选地,在25℃下以10s-1测量的动态粘度低于约10pa s(10000cp)。这可以将油墨与焊膏区分开,焊膏在25℃下以10s-1测量的动态粘度范围为约10至25pa s(10000至25000cp)。优选地,油墨在25℃下以10s-1测量的动态粘度小于约1pa s(1000cp)。

33、与纯金属或金属合金相比,金属氧化物通常具有相对较高的熔点。例如,氧化锡具有大约1630℃的熔点,而纯锡具有大约232℃的熔点。因此,为了优化回流工艺,如果导电颗粒中的氧含量被最小化,则是特别有利的。5个实例氧含量可以小于约1wt%、小于约0.8wt%、小于约0.5wt%、小于约0.3wt%、小于约0.2wt%或甚至小于约0.1wt%,如通过用于元素分析的惰性气体熔融所测定的。

- 还没有人留言评论。精彩留言会获得点赞!