一种用于燃料电池的非均一膜电极组件及燃料电池的制作方法

本发明属于燃料电池,涉及一种用于燃料电池的非均一膜电极组件及燃料电池。

背景技术:

1、燃料电池是将燃料具有的化学能直接变为电能的发电装置,其原理是一种电化学装置,其组成与一般电池相同。其单体电池是由正负两个电极(负极即燃料电极和正极即氧化剂电极)以及电解质组成。不同的是一般电池的活性物质贮存在电池内部,因此,限制了电池容量。而燃料电池的正、负极本身不包含活性物质,只是个催化转换元件。因此燃料电池是名符其实的把化学能转化为电能的能量转换机器。电池工作时,燃料和氧化剂由外部供给,进行反应。原则上只要反应物不断输入,反应产物不断排除,燃料电池就能连续地发电。

2、燃料电池的基本结构由离子交换膜,催化剂,扩散层以及电流极板组成,负载有催化剂的离子交换膜被称为膜电极,对燃料电池的性能有决定性的影响。燃料电池膜电极目前以均一厚度为主,这是由两方面原因导致的:一方面,膜电极生产使用的涂敷工艺(狭缝、喷涂、线棒、丝网等)大多适用于均一厚度的涂料涂敷;另一方面,膜电极为了适用于各种大小和结构不同的流道,并没有针对不同的流道进行结构的优化。因此对于一个普适化的产品,没有必要对膜电极进行非均一图案设计。

3、cn2886819公开了一种用于燃料电池的阴极流道结构,应用于燃料电池,且该燃料电池至少包括一个以上的膜电极组。阴极流道结构包括多条渠沟结构,且所述多条渠沟结构设置于所述膜电极组的阴极的上方,同时,所述渠沟结构均匀地分布而涵盖到所有膜电极组的阴极。位于相同一端的全部渠沟结构的末端排列呈至少一个以上的曲面,且所述曲面用来作为阴极燃料的入口。

4、cn113782763a公开了一种用于质子交换膜燃料电池双极板的新型气体流道结构,所述质子交换膜燃料电池双极板主要包括阳极板和阴极板,气体流道结构均为截面形状是凹四边形的导流柱呈鱼鳞状交错排列方式构成,靠近流道入口处的导流柱三角翼指向气体流入方向,靠近流道出口处的一列导流柱三角翼指向气体流出方向,气体主体流道是由导流柱交错排列形成波纹状的波纹状流道,波纹状流道之间存在间隙流道。

5、cn113224344a公开了一种燃料电池装置,至少包括:一个以上的膜电极组,其中该膜电极组系至少包含:一阳极电极、一质子交换膜及一阴极电极;一个以上的双面流道板,系设置于该膜电极组的一侧。其中,该双面流道板系至少包含:一板体,系具有至少一个以上的流道结构,其中该些流道结构的设置位置,系对应配合该些膜电极组的设置位置;一个以上的导电片,系一导电材料且该些导电片分别覆盖住该板体的该些流道结构,且该些导电片系固定于该板体;以及一个以上的集电片,系一导电材料且该些集电片分别覆盖住该些导电片,且该些集电片系分别固定于该些导电片。

技术实现思路

1、针对现有技术存在的不足,本发明的目的在于提供一种用于燃料电池的非均一膜电极组件及燃料电池,本发明在流道对应的膜电极组件的表面增大催化剂的负载量,在其余区域少涂甚至不涂敷催化剂。与催化剂负载量和厚度均一的膜电极相比,非均一的膜电极可以获得更高的电流密度,电流密度最高可提升30%,这对燃料电池的功率密度提升发挥了显著益处。

2、为达到此目的,本发明采用以下技术方案:

3、第一方面,本发明提供了一种用于燃料电池的非均一膜电极组件,所述燃料电池包括膜电极组件和位于所述膜电极组件两侧表面的极板,所述极板靠近所述膜电极组件的一侧表面开设有流道,相邻流道之间形成肋板,所述非均一膜电极组件包括基于质子交换膜的膜电极和位于所述基于质子交换膜的膜电极两侧表面的催化剂层,至少一侧表面的催化剂层分为流道催化剂区和肋板催化剂区,所述流道催化剂区和所述肋板催化剂区分别对应所述膜电极组件的流道位置和所述肋板位置,所述流道催化剂区内设置有催化剂层,所述肋板催化剂区内不设置催化剂层或者设置的催化剂层的催化剂负载量小于所述流道催化剂区的催化剂层的催化剂负载量。

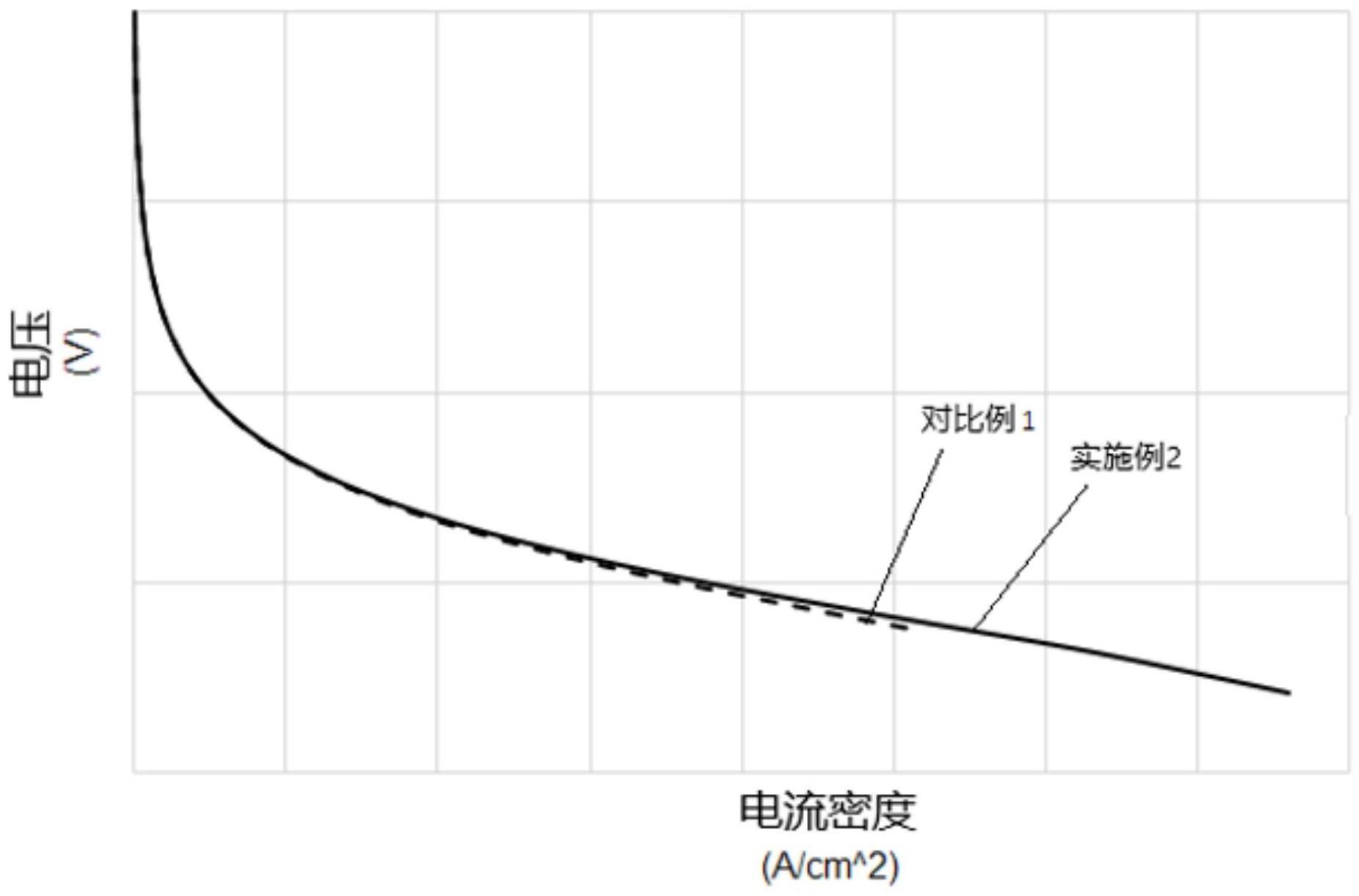

4、由于反应物浓度的差异,催化剂在极板不同位置的使用效率不同,针对这种情况,本发明提供了一种用于燃料电池的非均一膜电极组件,可以用来提高电流密度,进而提升能量密度。针对流道内的反应物浓度要高于流道外的反应物浓度的情况,本发明在流道对应的膜电极组件的表面位置处增大催化剂的负载量,在其余区域少涂甚至不涂敷催化剂。经过模拟计算结果表明,与催化剂负载量和厚度均一的膜电极相比,非均一的膜电极可以获得更高的电流密度,这两种膜电极的整体催化剂载量相同,两者在低电流密度、高电压区域有着几乎重合的电压-电流密度曲线。但两者在反应物浓度耗尽的情况下,可以达到的最高电流密度不同,采用本发明提供的非均一膜电极组件制成燃料电池后的电流密度最高可提升30%,这对燃料电池的功率密度提升发挥了显著益处。

5、作为本发明一种优选的技术方案,所述膜电极具有阳极表面和阴极表面,所述阴极表面分为流道催化剂区和肋板催化剂区,所述阳极表面的整个表面设置有阳极催化剂层。

6、优选地,所述流道催化剂区内设置有阴极催化剂层,所述肋板催化剂区内不设置阴极催化剂层。

7、优选地,所述流道催化剂区和所述肋板催化剂区内均设置有阴极催化剂层,所述流道催化剂区内的阴极催化剂负载量大于所述肋板催化剂区内的阴极催化剂负载量。

8、优选地,所述流道催化剂区内的阴极催化剂负载量沿流道内的气体流向逐渐减小。

9、优选地,所述流道具有入口端和出口端,所述流道催化剂区内的阴极催化剂层中靠近所述流道入口端的阴极催化剂负载量记为m1,所述流道催化剂区内的阴极催化剂层中靠近所述流道出口端的阴极催化剂负载量记为m2,m1>m2。

10、优选地,m1为m2的1.3~5倍,例如可以是1.3倍、1.5倍、1.7倍、1.9倍、2倍、2.2倍、2.4倍、2.6倍、2.8倍、3.0倍、3.2倍、3.4倍、3.6倍、3.8倍、4.0倍、4.2倍、4.4倍、4.6倍、4.8倍或5.0倍,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

11、优选地,m1为0.4~1mg/cm2,例如可以是0.4mg/cm2、0.5mg/cm2、0.6mg/cm2、0.7mg/cm2、0.8mg/cm2、0.9mg/cm2或1.0mg/cm2,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

12、m2为0.1~0.2mg/cm2,例如可以是0.1mg/cm2、0.11mg/cm2、0.12mg/cm2、0.13mg/cm2、0.14mg/cm2、0.15mg/cm2、0.16mg/cm2、0.17mg/cm2、0.18mg/cm2、0.19mg/cm2或0.2mg/cm2,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

13、本发明对铂催化剂的负载量进行了特殊限定,在此范围内可以提高膜电极阴极对氧气的还原能力,如果铂催化剂的负载量过大,会导致阴极催化剂层的厚度过大,扩散传质阻力大,进而影响燃料电池的电流密度;如果阴极催化剂层的负载量过小,会降低阴极催化层的催化还原活性,同样难以获得高电流密度的燃料电池。

14、作为本发明一种优选的技术方案,所述膜电极具有阳极表面和阴极表面,所述阳极表面分为流道催化剂区和肋板催化剂区,所述阴极表面的整个表面设置有阴极催化剂层。

15、优选地,所述流道催化剂区内设置有阳极催化剂层,所述肋板催化剂区内不设置阳极催化剂层。

16、优选地,所述流道催化剂区和所述肋板催化剂区内均设置有阳极催化剂层,所述流道催化剂区内的阳极催化剂负载量大于所述肋板催化剂区内的阳极催化剂负载量。

17、优选地,所述流道催化剂区内的阳极催化剂负载量沿流道内的气体流向逐渐减小。

18、优选地,所述流道具有入口端和出口端,所述流道催化剂区内的阳极催化剂层中靠近所述流道入口端的阳极催化剂负载量记为n1,所述流道催化剂区内的阳极催化剂层中靠近所述流道出口端的阳极催化剂负载量记为n2,n1小于m1,n2小于m2。

19、优选地,n1为m1的10~30%,例如可以是10%、12%、14%、16%、18%、20%、22%、24%、26%、28%或30%;n2为m2的10~30%,例如可以是10%、12%、14%、16%、18%、20%、22%、24%、26%、28%或30%,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

20、在燃料电池领域大多是针对均一的膜电极进行流道的优化,目前尚未提出非均一膜电极这一概念,但通过模拟分析和实测结果可以看出,非均一的膜电极设计会带来性能的大幅提升,这是因为催化剂的使用率在膜电极的各个部分存在差别,可以看到反应物浓度的不同展现在两个方面:第一方面,反应物(氢气和空气)在进口处和出口处的浓度不同,由于反应物在通过膜电极的过程中被消耗,其浓度由进口到出口形成浓度梯度。第二方面,流道内(不与膜电极直接接触)的反应物与流道外(与膜电极直接接触)的反应物的浓度不同,原因在于,反应物在流道内存在基于气流传送性的扩散现象,而在流道之外由于气体流速很低,只有基于浓度梯度的扩散,这就导致了流道外的反应物浓度要低于流道内的。

21、综上,流道内外的反应物浓度不同,同时,流道进出口处的反应物浓度也不同且存在梯度变化,即因此,在生成产物的情况下,浓度梯度的变化则相反,即流道内的产物浓度低于流道外的产物浓度,进口的产物浓度低于出口的产物浓度。当然除了上述原因导致反应物浓度分布不均之外,由于热、机械压力、流速等方面的差异,也会影响反应物或产物的浓度在膜电极的分布情况。

22、对于催化剂均一的膜电极而言,不同浓度的反应物会导致不同区域内的催化剂的使用效率不同。例如,流道内反应物浓度更高,相对地,流道内的催化剂的使用效率就会高于流道外的催化剂使用效率;进口处的反应物浓度更高,相对地,进口处的催化剂的使用效率就会高于出口处。本发明为了提高催化剂使用效率,根据反应物浓度在膜电极表面的分布情况调整催化剂的分布情况,从而设计了一种非均一的膜电极,具体地,在流道内提高催化剂的负载量,在流道外少设置或不设置催化剂层,在进口处提高催化剂的负载量,在出口处降低催化剂的负载量,使得催化剂负载量沿流道内的气体流向逐渐减小,形成催化剂负载量的梯度变化。

23、当然,可以理解的是,本发明的宗旨在于根据反应物浓度在膜电极表面的分布情况调整催化剂的分布情况,因此不局限于催化剂在厚度上和负载量上的非均一分布,也可以是催化剂种类和结构等各方面的非均一。

24、作为本发明一种优选的技术方案,所述膜电极具有阳极表面和阴极表面,所述阳极表面分为阳极流道催化剂区和阳极肋板催化剂区,所述阴极表面分为阴极流道催化剂区和阴极肋板催化剂区。

25、优选地,所述阳极流道催化剂区和所述阴极流道催化剂区内分别设置有阳极催化剂层和阴极催化剂层,所述阳极肋板催化剂区和所述阴极肋板催化剂区内均不设置催化剂层。

26、优选地,所述阳极表面的整个表面以及所述阴极表面的整个表面分别设置有阳极催化剂层和阴极催化剂层;在所述阳极表面中,所述阳极流道催化剂区的阳极催化剂负载量大于所述阳极肋板催化剂区的阳极催化剂负载量;在所述阴极表面中,所述阴极流道催化剂区的阴极催化剂负载量大于所述阴极肋板催化剂区的阴极催化剂负载量。

27、优选地,所述阳极流道催化剂区内的阳极催化剂负载量沿流道内的气体流向逐渐减小,所述阴极流道催化剂区内的阴极催化剂负载量沿流道内的气体流向逐渐减小。

28、作为本发明一种优选的技术方案,所述阳极催化剂层表面还设置有阳极气体扩散层,所述阴极催化剂层表面还设置有阴极气体扩散层。

29、需要特别强调的是,本发明限定的非均一膜电极组件在催化剂层的设置方面存在两个维度的结构特征,即有无流道形状和有无催化剂负载量梯度变化,加入阳极表面和阴极表面两项参数后,共存在四种组合情况:(1)阳极表面有无流道形状;(2)阳极表面有无催化剂负载量梯度变化;(3)阴极表面有无流道形状;(4)阴极表面有无催化剂负载量梯度变化。对以上四种组合进行排列组合可以得到本发明限定的如下15种具体的膜电极组件结构:

30、(1)仅膜电极的阴极表面有与流道形状相匹配的阴极催化剂层,阳极表面整面均设置阳极催化剂层;

31、(2)仅膜电极的阳极表面有与流道形状相匹配的阳极催化剂层,阴极表面整面均设置阴极催化剂层;

32、(3)膜电极的阳极表面设置有与流道形状相匹配的阳极催化剂层,阴极表面设置有与流道形状相匹配的阴极催化剂层;

33、(4)仅膜电极的阴极表面具有进出口存在梯度变化的阴极催化剂层,阳极表面整面均设置阳极催化剂层;

34、(5)仅膜电极的阳极表面具有进出口存在梯度变化的阳极催化剂层,阴极表面整面均设置阴极催化剂层;

35、(6)膜电极的阴极表面具有进出口梯度变化的阴极催化剂层,阳极表面具有进出口梯度变化的阳极催化剂层;

36、(7)仅膜电极的阴极表面具有与流道形状相匹配且进出口存在梯度变化的阴极催化剂层,阳极表面整面均设置阳极催化剂层;

37、(8)仅膜电极的阳极表面具有与流道形状相匹配且进出口存在梯度变化的阳极催化剂层,阴极表面整面均设置阴极催化剂层;

38、(9)膜电极的阴极表面具有与流道形状相匹配且进出口存在梯度变化的阴极催化剂层,阳极表面具有与流道形状相匹配且进出口存在梯度变化的阳极催化剂层;

39、(10)膜电极的阴极表面有与流道形状相匹配的阴极催化剂层,电极的阳极表面具有进出口存在梯度变化的阳极催化剂层;

40、(11)膜电极的阳极表面有与流道形状相匹配的阳极催化剂层,阴极表面具有进出口存在梯度变化的阴极催化剂层;

41、(12)膜电极的阴极表面有与流道形状相匹配的阴极催化剂层,膜电极的阳极表面具有与流道形状相匹配且进出口存在梯度变化的阳极催化剂层;

42、(13)膜电极的阳极表面有与流道形状相匹配的阳极催化剂层,阴极表面具有与流道形状相匹配且进出口存在梯度变化的阴极催化剂层;

43、(14)膜电极的阴极表面具有进出口存在梯度变化的阴极催化剂层,阳极表面具有与流道形状相匹配且进出口存在梯度变化的阳极催化剂层;

44、(15)膜电极的阳极表面具有进出口存在梯度变化的阳极催化剂层,阴极表面具有与流道形状相匹配且进出口存在梯度变化的阴极催化剂层。

45、优选地,所述阳极气体扩散层的厚度为100~300μm,例如可以是100μm、120μm、140μm、160μm、180μm、200μm、220μm、240μm、260μm、280μm或300μm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

46、优选地,所述阴极气体扩散层的厚度为100~300μm,例如可以是100μm、120μm、140μm、160μm、180μm、200μm、220μm、240μm、260μm、280μm或300μm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

47、第二方面,本发明提供了一种燃料电池,所述燃料电池包括膜电极组件和位于所述膜电极组件两侧表面的阳极极板和阴极极板,所述膜电极组件为第一方面所述的非均一膜电极组件。

48、作为本发明一种优选的技术方案,所述阳极极板位于同一边的两顶角处分别开设有贯穿所述阳极极板的空气入口和氢气入口。

49、优选地,所述阳极极板和所述阴极极板的表面均具有相互交叉的第一对角和第二对角,所述阳极极板的第一对角的连线与所述阴极极板的第一对角的连线相互平行,所述阳极极板的第二对角的连线与所述阴极极板的第二对角的连线相互平行。

50、作为本发明一种优选的技术方案,所述阳极极板靠近所述膜电极组件的一侧表面开槽形成阳极流道,所述阳极流道的入口端和出口端分别位于所述阳极极板的第一对角处,所述阳极流道的入口端与所述氢气入口连通,通过所述氢气入口向阳极流道内通入氢气。

51、优选地,所述膜电极组件的一顶角处开设有氢气通孔,所述阳极极板的一顶角处开设有氢气出口,所述阳极流道的出口端、氢气通孔和氢气出口沿氢气流向依次对齐贯通,反应后的氢气由阳极流道的出口端依次穿过所述氢气通孔和所述氢气出口后排出。

52、作为本发明一种优选的技术方案,所述阴极极板靠近所述膜电极组件的一侧表面开槽形成阴极流道,所述阴极流道的入口端和出口端分别设置于所述阴极极板的第二对角处。

53、优选地,所述膜电极组件的一顶角处开设有空气通孔,所述空气入口、所述空气通孔与所述阴极流道的入口端沿空气流向依次对齐贯通,向所述空气入口内通入空气,空气穿过所述空气通孔由所述阴极流道的入口端进入所述阴极流道。

54、优选地,所述阴极极板的一顶角处开设有贯穿所述阴极极板的空气出口,所述空气出口与所述阴极流道的出口端的位置对应且连通,反应后的空气经所述阴极流道的出口端由所述空气出口排出。

55、作为本发明一种优选的技术方案,所述阳极流道和所述阴极流道分别独立地包括蛇形流道、平行流道、插指流道、环形流道或树型流道中的任意一种或至少两种的组合,典型但非限制性的组合包括蛇形流道与平行流道的组合,平行流道与插指流道的组合,插指流道与环形流道的组合,或环形流道与树型流道的组合。

56、与现有技术相比,本发明的有益效果为:

57、由于反应物浓度的差异,催化剂在极板不同位置的使用效率不同,针对这种情况,本发明提供了一种用于燃料电池的非均一膜电极组件,可以用来提高电流密度,进而提升能量密度。针对流道内的反应物浓度要高于流道外的反应物浓度的情况,本发明在流道对应的膜电极组件的表面位置处增大催化剂的负载量,在其余区域少涂甚至不涂敷催化剂。经过模拟计算结果表明,与催化剂负载量和厚度均一的膜电极相比,非均一的膜电极可以获得更高的电流密度,这两种膜电极的整体催化剂载量相同,两者在低电流密度、高电压区域有着几乎重合的电压-电流密度曲线。但两者在反应物浓度耗尽的情况下,可以达到的最高电流密度不同,采用本发明提供的非均一膜电极组件制成燃料电池后的电流密度最高可提升30%,这对燃料电池的功率密度提升发挥了显著益处。

- 还没有人留言评论。精彩留言会获得点赞!