显示面板及显示面板的制作方法与流程

本技术属于显示,具体涉及一种显示面板及显示面板的制作方法。

背景技术:

1、micro led发展成未来显示技术的热点之一,micro led显示器所采用led尺寸为微米等级,具有画素的独立控制、独立发光控制、高辉度、低耗电、超高分辨率和高色彩度等特点,但其技术难点多且技术复杂,特别是其关键技术:巨量转移技术。随着技术的发展,巨量转移技术发展至今已经出了不少技术分支,如静电吸附、镭射激光等。

2、但现有技术中的直接转移或间接转移的巨量转移技术中,会出现microled芯片偏移、倾斜等问题,进而影响发光效果。

技术实现思路

1、本技术的目的在于提供一种显示面板及显示面板的制作方法,能够提高发光芯片的键合良率,提升产品品质。

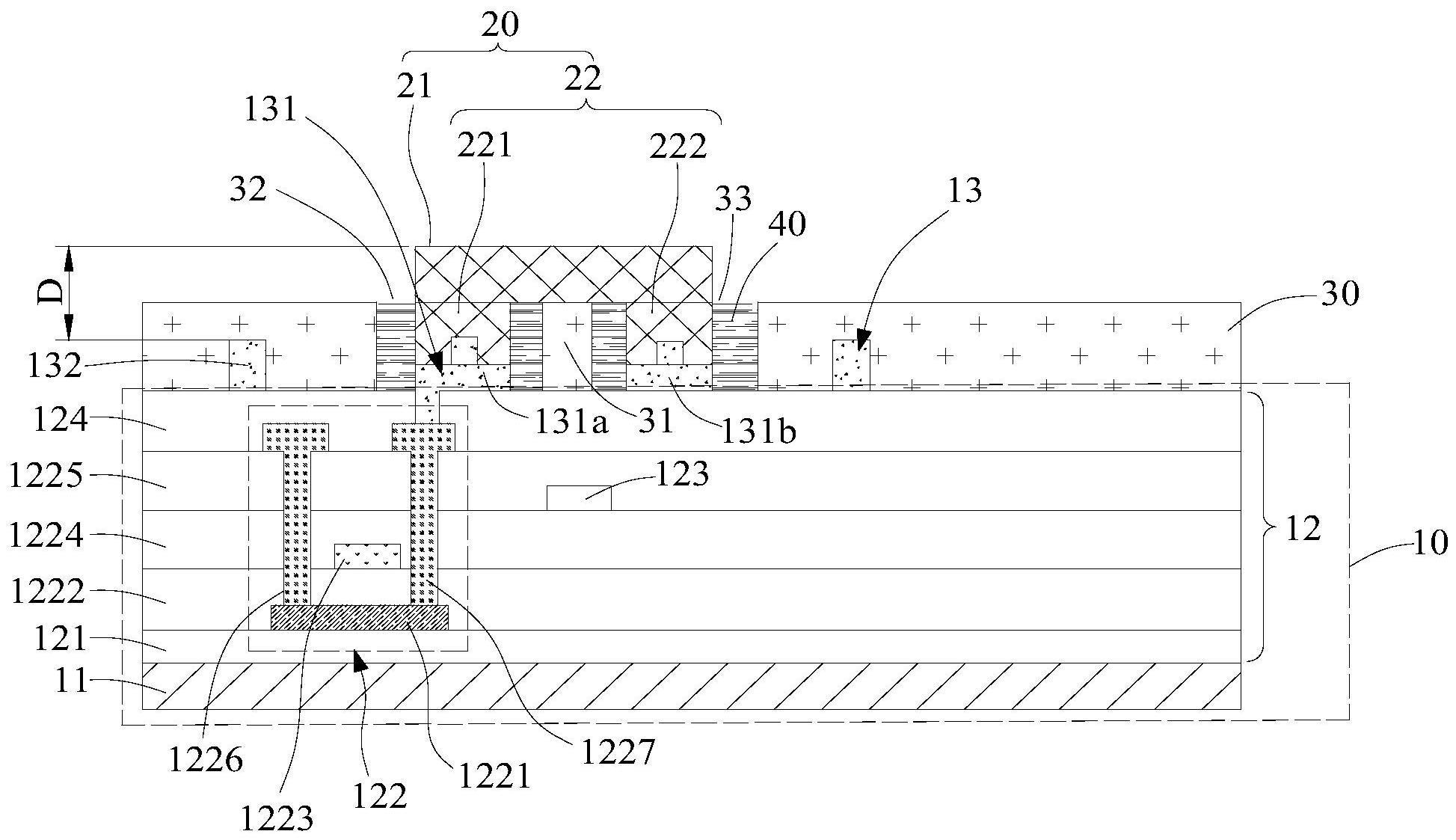

2、本技术第一方面提供了一种显示面板,所述显示面板包括驱动基板和发光芯片,所述发光芯片设于所述驱动基板上,所述发光芯片包括发光层和与所述发光层连接的芯片电极;

3、所述驱动基板包括驱动电路层和绑定电极层,所述绑定电极层设于所述驱动电路层上,所述绑定电极层包括相互间隔设置的绑点电极和辅助标识;

4、其中,所述绑点电极和所述芯片电极中的一者设有对位凸起,另一者设有与所述对位凸起相对应的对位凹槽,所述芯片电极通过所述对位凸起与所述对位凹槽对位插合以与所述绑点电极对位绑定,且所述辅助标识与所述发光芯片之间满足目标预设参数。

5、在本技术的一种示例性实施例中,所述发光层设于所述芯片电极远离所述驱动电路层的一侧;

6、其中,所述目标预设参数包括目标段差,所述辅助标识远离所述驱动电路层的表面与所述发光层远离所述驱动电路层的表面之间的差值等于所述目标段差。

7、在本技术的一种示例性实施例中,所述辅助标识包括第一标识块和第二标识块,所述第一标识块在第一方向上延伸,所述第二标识块在第二方向上延伸,所述第一方向与所述第二方向相交,且所述第一标识块与所述第二标识块具有相交点,所述发光芯片在所述第二方向上靠近所述相交点的一侧为位置检测边,所述位置检测边具有第一端点和位于所述第一端点远离所述相交点的第二端点;

8、其中,所述辅助标识与所述绑点电极在所述第一方向上间隔排布,所述目标预设参数还包括目标角度,所述辅助标识的所述相交点与所述第一端点之间的连线与所述第一端点和所述第二端点之间的连线的夹角等于所述目标角度。

9、在本技术的一种示例性实施例中,所述目标角度为180°。

10、在本技术的一种示例性实施例中,所述芯片电极包括阳极和阴极,所述绑点电极包括第一绑点电极和第二绑点电极,所述第一绑点电极与所述芯片电极的阳极对应连接,所述第二绑点电极与所述芯片电极的阴极对应连接;

11、所述驱动基板还包括透明弹性层,所述透明弹性层设于所述驱动电路层上,且所述透明弹性层覆盖所述辅助标识,所述透明弹性层包括对位区,所述对位区包括弹性支撑柱以及位于所述弹性支撑柱两侧的第一开口和第二开口,所述第一开口内设有所述第一绑点电极,所述第二开口内设有所述第二绑点电极,所述弹性支撑柱支撑在所述发光层和所述驱动电路层之间。

12、在本技术的一种示例性实施例中,所述绑点电极包括电极主体和形成在所述电极主体远离所述驱动电路层一侧的所述对位凸起,所述芯片电极靠近所述驱动电路层的表面开设有与所述对位凸起相对应的所述对位凹槽;其中,所述芯片电极靠近所述驱动电路层的表面在所述对位凸起对位插入所述对位凹槽时与所述电极主体远离所述驱动电路层的表面相贴合;和/或

13、所述第一开口和所述第二开口内均填充有键合件,所述键合件环绕所述第一绑点电极、所述第二绑点电极、所述阳极和所述阴极设置。

14、本技术第二方面提供了一种显示面板的制作方法,用于形成上述所述的显示面板,所述显示面板的制作方法包括:

15、提供驱动基板,所述驱动基板包括驱动电路层和绑定电极层,所述绑定电极层包括相互间隔设置的绑点电极和辅助标识;

16、提供转移基板,所述转移基板上包括多个相互间隔设置的发光芯片,所述发光芯片包括发光层和与所述发光层连接的芯片电极;

17、将所述驱动基板和所述转移基板对位贴合;

18、利用检测仪器对所述辅助标识和所述发光芯片之间的参数进行检测;

19、在检测到所述辅助标识和所述发光芯片之间的关系满足目标预设参数时,对所述芯片电极和所述绑点电极进行绑定。

20、在本技术的另一种示例性实施例中,利用检测仪器对所述辅助标识和所述发光芯片之间的参数进行检测包括:

21、检测所述辅助标识远离所述驱动电路层的表面与所述发光层远离所述驱动电路层的表面之间的差值。

22、在本技术的另一种示例性实施例中,所述辅助标识包括第一标识块和第二标识块,所述第一标识块在第一方向上延伸,所述第二标识块在第二方向上延伸,所述第一方向与所述第二方向相交,且所述第一标识块与所述第二标识块具有相交点,所述发光芯片在所述第二方向上靠近所述相交点的一侧为位置检测边,所述位置检测边具有第一端点和位于所述第一端点远离所述相交点的第二端点;所述辅助标识与所述绑点电极在所述第一方向上间隔排布;

23、其中,利用检测仪器对所述辅助标识和所述发光芯片之间的参数进行检测还包括:

24、检测所述辅助标识的所述相交点与所述第一端点之间的连线与所述第一端点和所述第二端点之间的连线的夹角。

25、在本技术的另一种示例性实施例中,所述芯片电极包括阳极和阴极,所述绑点电极包括第一绑点电极和第二绑点电极,所述第一绑点电极与所述芯片电极的阳极对应连接,所述第二绑点电极与所述芯片电极的阴极对应连接;所述显示面板的制作方法还包括在所述驱动电路层上形成透明弹性层,并对所述透明弹性层进行图案化处理以形成对位区,所述对位区包括弹性支撑柱以及位于所述弹性支撑柱两侧的第一开口和第二开口,所述第一开口内设有所述第一绑点电极,所述第二开口内设有所述第二绑点电极;

26、其中,在检测到所述辅助标识和所述发光芯片之间的关系满足目标预设参数时,对所述芯片电极和所述绑点电极进行绑定,所述制作方法还包括:

27、向所述第一开口和所述第二开口内填充键合件,所述键合件环绕所述第一绑点电极、第二绑点电极、所述阳极和所述阴极设置,并对所述第一开口和所述第二开口内的键合件进行加热。

28、本技术方案具有以下有益效果:

29、本技术方案包括显示面板,显示面板包括驱动基板和发光芯片,驱动基板上的绑点电极对发光芯片的芯片电极通过对位凹槽和对位凸起进行对位贴合,保证绑点电极和芯片电极的对位贴合准度。此外,辅助标识能够在芯片电极和绑点电极对位贴合时与发光芯片满足目标预设关系;当辅助标识与发光芯片满足目标预设关系,则芯片电极与绑点电极正常对位贴合,发光芯片未发生偏移;若辅助标识与发光芯片不满足目标预设关系,则芯片电极和绑点电极存在未正常对位贴合或移位等情况,根据辅助标识的位置确定发光芯片的位置,对异常的发光芯片进行更换,以保证显示面板的正常显示效果。通过辅助标识检测发光芯片偏移和转移不良等问题,以用于提升发光芯片与绑点电极的键合良率,提升产品品质。

30、此外,本技术方案还包括显示面板的制作方法,通过绑点电极和辅助标识能保证发光芯片的对位贴合准度,保证显示面板的显示效果。

31、本技术的其他特性和优点将通过下面的详细描述变得显然,或部分地通过本技术的实践而习得。

32、应当理解的是,以上的一般描述和后文的细节描述仅是示例性和解释性的,并不能限制本技术。

- 还没有人留言评论。精彩留言会获得点赞!