一种燃料电池性能恢复方法与流程

本发明涉及燃料电池,尤其涉及一种燃料电池性能恢复方法。

背景技术:

1、氢燃料电池一般采用pt作为其催化剂,在实际燃料电池应用场景中,空气中的诸多污染物例如,一氧化碳,氮氧化物,硫化物,voc等,易与pt吸附,同时pt自身易被氧化,均会造成燃料电池的性能下降,且长期不处理这些污染物,也会造成燃料电池性能的持续快速衰退。因此,采用某些方法来去除电极层的污染物或者氧化物,恢复燃料电池的性能,至关重要。

2、现有技术通常需要在首次开机运行失败后采取活化方法,进行燃料电池性能的恢复,但不对活化条件进行判断,同时,不对欠气活化过程进行保护,容易造成低电压放电。在现有技术中,质子交换膜燃料电池电堆的活化方法通常选用恒定的大电流对电堆进行持续放电,达到强制活化的目的,而这一过程往往需要耗费较长的时间,严重影响了燃料电池的生产效率,同时未考虑恒定大电流强制活化可能出现的电压低故障和电堆巡检单低故障,以及欠气活化次数过多再进行欠气活化无法达到恢复电池性能的目的。

技术实现思路

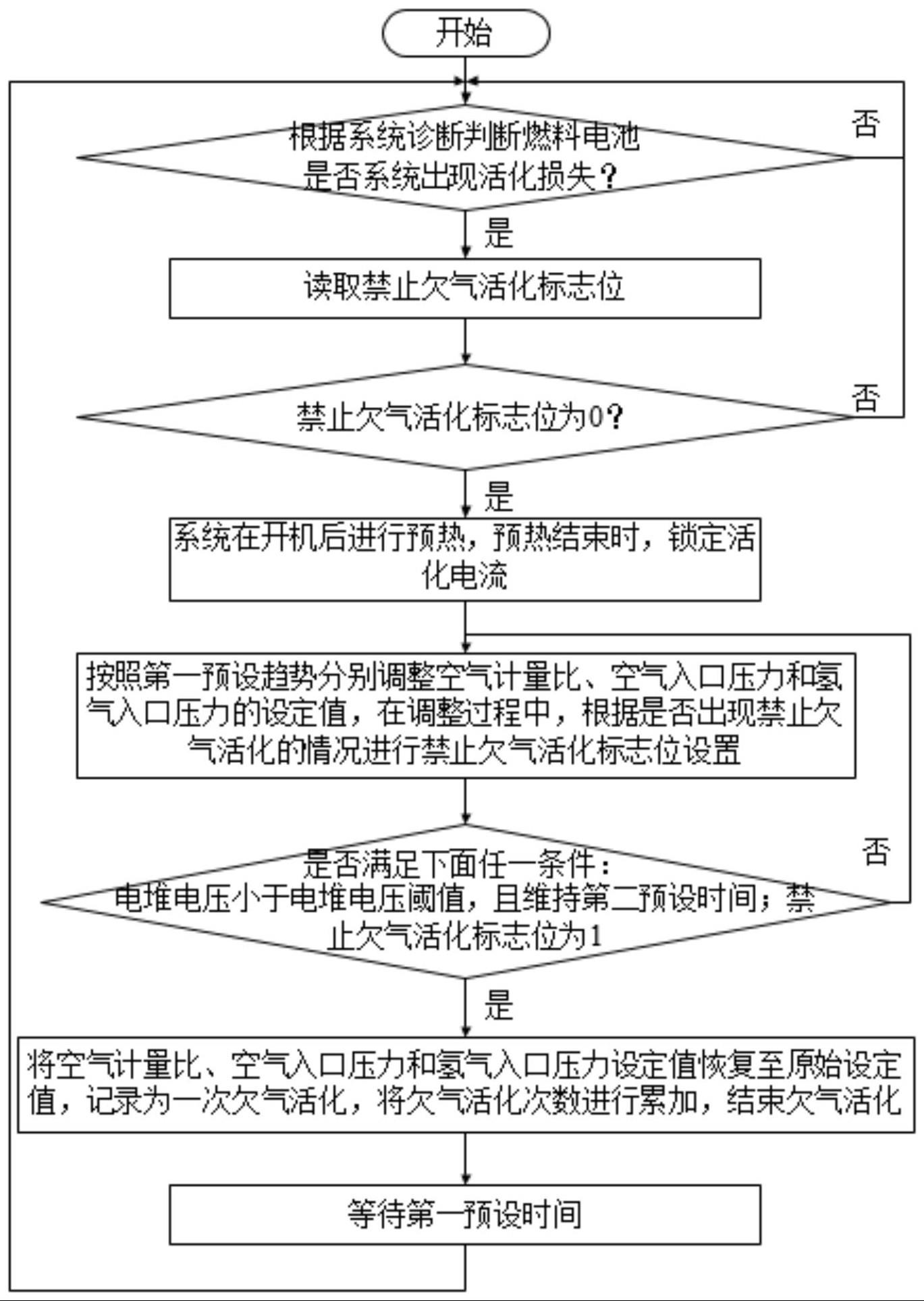

1、为解决现有技术中存在的问题,本发明提供了一种燃料电池性能恢复方法,包括如下步骤:根据系统诊断判断燃料电池是否系统出现活化损失,如果出现活化损失,则确定需要进行欠气活化;确定需要进行欠气活化时,根据系统上次关机时存储的禁止欠气活化标志位的设置情况决定是否执行欠气活化,如果禁止欠气活化标志位为0,表明当前系统状态能够支持进行欠气活化,决定执行欠气活化;如果禁止欠气活化标志位为1,表明当前系统状态异常,禁止进行欠气活化;决定执行欠气活化后,采用如下方法进行欠气活化:系统在开机后进行预热,预热结束时,锁定活化电流;按照第一预设趋势分别调整空气计量比、空气入口压力和氢气入口压力的设定值,在调整过程中,根据是否出现禁止欠气活化的情况进行禁止欠气活化标志位设置;所述第一预设趋势为下降趋势;空气计量比、空气入口压力和氢气入口压力采用不同的下降趋势进行调整;直至至少满足如下任一结束欠气活化条件,结束欠气活化,将空气计量比、空气入口压力和氢气入口压力设定值恢复至原始设定值,记录为一次欠气活化,将欠气活化次数进行累加,结束欠气活化的条件包括:电堆电压小于预设的电堆电压阈值,且维持第二预设时间;禁止欠气活化标志位为1;等待第一预设时间,返回进行系统是否出现活化损失的判断,重复上面的步骤;锁定活化电流具体包括:如果当前的电流值小于预设的电流锁定阈值,则将活化电流锁定为当前的电流值;如果当前的电流值大于等于预设的电流锁定阈值,则将活化电流锁定为电流锁定阈值。本发明能够快速诊断出电堆由于空气污染等造成的活化性能下降,通过即时的阴极欠气活化来进行电池性能恢复,有利于延长燃料电池寿命,提升体验;同时,严格设置系统是否可执行欠气活化状态位,避免出现故障时继续进行欠气活化加重电池性能的损伤,鲁棒性更强。

2、本发明提供了一种燃料电池性能恢复方法,包括如下步骤:

3、根据系统诊断判断燃料电池是否系统出现活化损失,如果出现活化损失,则确定需要进行欠气活化;

4、确定需要进行欠气活化时,根据系统上次关机时存储的禁止欠气活化标志位的设置情况决定是否执行欠气活化,如果禁止欠气活化标志位为0,表明当前系统状态能够支持进行欠气活化,决定执行欠气活化;如果禁止欠气活化标志位为1,表明当前系统状态异常,禁止进行欠气活化;

5、决定执行欠气活化后,采用如下方法进行欠气活化:

6、系统在开机后进行预热,预热结束时,锁定活化电流;

7、按照第一预设趋势分别调整空气计量比、空气入口压力和氢气入口压力的设定值,在调整过程中,根据是否出现禁止欠气活化的情况进行禁止欠气活化标志位设置;所述第一预设趋势为下降趋势;空气计量比、空气入口压力和氢气入口压力采用不同的下降趋势进行调整;

8、直至至少满足如下任一结束欠气活化条件,结束欠气活化,将空气计量比、空气入口压力和氢气入口压力设定值恢复至原始设定值,记录为一次欠气活化,将欠气活化次数进行累加,结束欠气活化的条件包括:电堆电压小于预设的电堆电压阈值,且维持第二预设时间;禁止欠气活化标志位为1;

9、等待第一预设时间,返回进行系统是否出现活化损失的判断,重复上面的步骤;

10、锁定活化电流具体包括:

11、如果当前的电流值小于预设的电流锁定阈值,则将活化电流锁定为当前的电流值;

12、如果当前的电流值大于等于预设的电流锁定阈值,则将活化电流锁定为电流锁定阈值。

13、系统处于开机-关机-开机-关机的循环过程,本发明的系统在任一次运行中,都可以进行是否需要进行欠气活化的判断,如果判断需要进行欠气活化,不在本次运行中进行欠气活化,而是在本次进行记录,在下次开机时,先去读取这个记录,如果发现上次关机退出前,记录了需要进行欠气活化,则在本次系统开机预热结束时执行欠气活化。

14、优选地,根据系统诊断电堆低电密区域性能判断是否系统出现活化损失,所述低电密区域为电流密度在100-200ma/cm2的区域。

15、优选地,根据系统诊断电堆低电密区域性能判断是否系统出现活化损失具体为:采用系统在线极化曲线实时采样,将系统稳态运行超过第三预设时间的电流和电压作为系统的性能点存储,当相较于寿命初期低电密区域各个电流密度下的性能衰减相同幅度且达到预设阈值时,则判断系统出现活化损失,所述稳态是指冷却液温度、空气计量比、氢气压力和空气压力达到预设范围内且维持预设时间。

16、优选地,决定执行欠气活化时,如果是系统开机后首次进入预热过程,则在退出预热时,锁定活化电流,开始进行欠气活化,如果是运行期间再次进入预热过程,则在退出预热时不进行欠气活化。

17、优选地,所述第一预设趋势为直线下降趋势。

18、优选地,空气计量比、空气入口压力和氢气入口压力采用不同斜率的下降趋势进行调整。

19、优选地,空气计量比、空气入口压力和氢气入口压力采用的不同的下降斜率通过标定来确定。

20、优选地,氢气压力在下降过程中不小于预设的最低氢气压力阈值,且氢气压力大于空气压力。

21、优选地,对空气计量比、空气入口压力和氢气入口压力的设定值按照第一预设趋势按顺序分梯度进行调整。

22、优选地,先按照第一预设趋势调整空气计量比的设定值至预设的第一空气计量比阈值,然后根据调整后的空气计量比按照第一预设趋势同时调整空气入口压力和氢气入口压力分别至预设的空气入口压力第一阈值和预设的氢气入口压力第一阈值;然后再按照第一预设趋势调整空气计量比至预设的第二空气计量比阈值,然后根据调整后的空气计量比按照第一预设趋势同时调整空气入口压力和氢气入口压力分别至预设的空气入口压力第二阈值和预设的氢气入口压力第二阈值,在每次调整过程中,始终保持氢气压力大于空气压力,以此类推。

23、优选地,根据是否出现禁止欠气活化的情况进行禁止欠气活化标志位设置具体为:如果电堆未达到预设的欠气活化次数阈值且未出现电堆巡检器反极故障,则禁止欠气活化标志位设置为0,否则禁止欠气活化标志位设置为1。

24、优选地,电堆巡检器反极故障为电堆巡检器的电压低于预设的电堆巡检器电压阈值,预设的电堆巡检器电压阈值标定为负电压。

25、优选地,预设的电堆巡检器电压阈值标定为-300mv。

26、优选地,禁止欠气活化标志位默认为0,欠气活化过程中设置后在燃料电池下电后维持,能够通过上位机重置为0。

27、优选地,在欠气活化时,当出现燃料电池系统的dc/dc转换器的电流偏离时,对燃料电池系统的dc/dc转换器的电流偏离进行修正。

28、优选地,通过判断实际电流是否大于设定电流进行偏离的判断。

29、优选地,所述预设的电堆电压阈值为80v。

30、优选地,所述预设的欠气活化次数阈值为10000。

31、与现有技术相对比,本发明的有益效果如下:

32、(1)本发明在进行欠气活化前,先进行条件判断,只有在第一次首次开机后退出预热时进行欠气活化,而不是在首次开机失败后再进行欠气活化,能够提前进行电池性能恢复,提升体验。

33、(2)本发明在进行欠气活化时,进行欠气活化的故障保障,避免出现故障时继续进行欠气活化加重电池性能的损伤。

34、(3)本发明在欠气活化时,分阶段对空气计量比、空气入口压力和氢气入口压力的设定值以不同斜率进行下降调整,并在出现结束欠气活化的任一条件时,结束欠气活化,并恢复原始设定值,重复进行上述欠气活化过程,通过反复多次欠气活化对电池性能进行恢复,有利于延长电池寿命。

35、(4)本发明在欠气活化时,对锁定电流进行限制,避免大电流放电对电池造成损伤,能够延长电池寿命,鲁棒性更强。

- 还没有人留言评论。精彩留言会获得点赞!