一种高产率的分级多孔碳负载氮配位铁单原子的氧还原催化剂的制备方法及应用

本发明涉及能源材料研究领域,具体涉及一种高产率的分级多孔碳负载氮配位铁单原子的氧还原催化剂的制备,还涉及所述催化剂在锌-空气电池阴极氧还原反应中的电催化应用。

背景技术:

1、目前,化石燃料的排放已经成为全球变暖和环境污染的主要原因。探索和开发可替代能源、可再生能源、清洁能源是可以缓解这些挑战的有效方法。其中新能源储能和转换设备中比如燃料电池,金属空气电池等被认为是很有潜力的候选设备,可以作为下一代的电动汽车的电源。这些能量转换系统的效率受到阴极氧还原反应(oxygen reductionreaction,orr)缓慢的动力学过程的限制。铂基材料被广泛认为是orr的最佳电催化剂,但由于其陆地上的稀缺,成本高,易受甲醇毒化等特点阻碍了其商业应用。为了降低催化层的总成本,必须开发耐用和高效,抗毒化的非贵金属催化剂。

2、非贵金属催化剂中,相对于颗粒尺寸较大,原子利用率低的纳米颗粒催化剂而言,原子级分散位点的单原子催化剂(m-n-c)具有活性位点分散性好,活性高,且具有原子经济性的特点,被视为一种很有前途的orr催化剂。因受其优异性能的吸引,大量针对m-n-c的工作已经开展,其中铁基的单原子催化剂(fe-n-c)在过去的十年的发展中有了显著的成效,其活性逐渐接近铂碳催化剂。目前,制备fe-n-c的方法主要是通过碳-氮前驱体和金属盐在高温(>600℃)下的热解而制备的。然而,由于配体的热稳定性较低,金属中心往往会被过早释放,导致高迁移率和团聚,对fe-n-c产物中的fe-n4活性物种数量部分的控制有限,且产生大量活性不高的物种,比如碳化铁,氧化铁,以及铁。因此,急切的寻找一种提高配体热稳定的方法,控制前驱体的热解过程,提高fe-n4活性位点的含量。此外,在典型的旋转圆盘电极(rde)试验中,fe-n4位点的利用率一般小于10%,对于铁负载量为3.0wt%的催化剂,其实际发挥氧还原作用的铁负载量仅有大概0.3%,大量的活性位点被包埋在碳层基质中,无法发挥作用。更重要的是,实际应用中,对于非贵金属催化剂用于膜电极组装应用时往往需要的高质量负载,增加了催化剂层的厚度,意味着传质已成为限制电池整体性能的关键因素。所以为了最大限度地提高fe-n4活性位点的数量以及其催化可及性,同时缓解实际工作条件下质量扩散的问题,必须设计合理孔隙分布的分层多孔碳基底材料,即丰富的微孔可以铆钉活性位点,合适的大孔/介孔通道得以连接各个微孔位点,从而使反应物和产物能够在电解质与催化层中快速转移。

3、卟啉类过渡金属大环化合物,其本身大环结构可以预铆钉m-n4位点,分子本身且易于修饰,所以成为制备m-n-c材料有前景的前驱体。且此类n4螯合物经高温处理后,可以明显地提高催化活性和稳定性。然而,热解后的低比表面积和m-n4位点容易分解而聚集成纳米颗粒的缺点限制了其应用。因而,对大环化合物进行改性处理是目前人们常用的手段。比如,对材料本身进行改性,改变或增加不同的取代基,取代基的离去可以在热解的过程中创造微孔。另外,本征卟啉前驱体往往不能满足高度发达孔隙的碳基底的特点,所以通常需要添加成孔剂辅助热解。以往,人们往往使用一些软硬模板的方法,像软模板(聚乙烯吡咯烷酮),硬模板(介孔二氧化硅、多孔三氧化二铝)。然而,这些涉及到繁琐的预涂层和热解后蚀刻程序,过程繁琐,且污染环境。这里,我们应用了一种环境友好,其价格极其低廉的扩孔剂材料——六水合氯化镁。其本身超低的熔点(117℃)在热解前期可以作为浸润前驱体的软模板的存在,固液相的混合可以降低了前驱体的熔点,避免有机分子前驱体的升华挥发,从而提高了最终的碳产率,帮助催化剂的制备实现从实验室到工业化生产的飞跃。热解后期(>500℃)原位产生的氧化镁可以作为一种硬模板的存在,当用稀酸去除后,可以明显提高介孔与大孔水平,显著优化材料的分级孔特征,从而可以增加活性位点的暴露,提高其本征活性,也有助于实际应用中催化层的厚度的调节。

技术实现思路

1、针对现有技术的不足以及本领域研究和应用的需求,本发明提供了一种制备工艺简单,绿色环保,高产率,以及高活性的分级多孔碳负载氮配位铁单原子催化剂的制备方法及应用。

2、所述氧还原催化剂的制备方法,本发明提供的制备方法首先选取混合均匀的四溴苯卟啉锌(zntbrpp)与四溴苯卟啉铁(fetbrpp)的混合物通过溶剂诱导自组装沉积在氯化镁盐模板表面;通过一步热解并酸浸得到高产率的分级多孔碳负载氮配位铁单原子的氧还原催化剂(fe-sa/npc)。该分级多孔碳负载氮配位铁单原子制备方法的特点是利用了双重保护-暴露策略:fetbrpp与zntbrpp原位π-π相互作用保护fe-n4位点为一重保护,氯化镁熔盐的离子液体特性通过降低体系蒸汽压,有效阻止fe-n4活性位点的解离为二重保护;热解过程中zntbrpp和fetbrpp本身溴和锌物种在原位化学位点的解离创造微孔,为一重暴露,氯化镁熔盐高温原位转换成的氧化镁颗粒显著提高了介孔/大孔水平,构筑了分级多孔结构,此为二重暴露。该制备方法高产率的特点是mgcl2水合熔盐超低的熔点(117℃)使其前驱体热解前期(<500℃)浸润在镁熔盐离子液体中,固液相的状态降低了反应体系的熔点,极大程度的避免了有机前驱体分子的升华,此过程使得最终的碳化产物产率得以提升。所述催化剂具有高效的氧还原催化性能,可应用于锌空气燃料电池的空气电极催化剂。

3、一种高产率的分级多孔碳负载氮配位铁单原子的氧还原催化剂的制备方法,包括以下几个步骤:

4、(1)原料的制备:将4-溴苯甲醛(4.5g,25mmol)的丙酸(100ml)溶液加热至120℃。在该溶液中滴加入新鲜蒸馏的吡咯(1.8ml,25mmol)。在120℃下搅拌1小时后,将反应混合物冷却至室温。然后用甲醇过滤黑色溶液并洗涤(60ml×3)。采用柱层析(硅胶,200-300目)法,正己烷/二氯甲烷1:1体系进行纯化,四溴苯卟啉产率为34%。将622mg四溴苯卟啉(0.66mmol)和2.2g无水氯化铁(13.58mmol)置于一个250ml的烧瓶中。氮气条件下三抽三通后,在氮气下加入脱气的n,n-二甲基甲酰胺(80ml)。将反应混合物在150℃下搅拌过夜,并冷却至室温。然后将所得到的溶液倒入去离子水中(200ml)。用去离子水(60ml×3)和甲醇(30ml×6)离心洗涤沉淀,直到上清液无色。用二氯甲烷和甲醇两次重结晶纯化,得到四溴苯卟啉铁为棕红色粉末(600mg,91%)。同样的,将2.2g氯化铁替换成2.8g二水合醋酸锌,将得到四溴苯卟啉锌的浅紫色粉末(589mg,86%);

5、(2)前驱体的制备:将0.5mmol5,10,15,20-四溴苯基卟啉铁(fetbrpp)和0.5mmol5,10,15,20-四溴苯基卟啉锌(zntbrpp)溶解的二氯甲烷(100ml)中,混合均匀得到澄清的fetbrpp/zntbrpp混合溶液,减压蒸馏得到均匀的固体混合物fetbrpp/zntbrpp;与六水合氯化镁以质量比1:1混合在到乙醇中(13-16mg/ml),超声分散30分钟后,溶液在室温下充分搅拌6小时,在80℃烘箱中干燥6小时后,得到前驱体fetbrpp/zntbrpp@mgcl2·6h2o;

6、(3)碳基氧还原催化剂的制备:将fetbrpp/zntbrpp@mgcl2·6h2o前驱体在n2气氛下以5℃/分钟的速率升温到900℃,在900℃下热解1小时,热解后产物用0.1m稀盐酸刻蚀3小时去除氧化镁。然后用水洗涤至中性,在烘箱中干燥6小时后,得到分级多孔碳负载氮配位铁单原子氧还原催化剂fe-sa/npc。

7、本发明的一种分级孔碳负载氮配位的铁单原子氧还原催化剂的应用,所述氧还原催化剂应用于锌-空气电池的空气电极催化剂。

8、其所述空气电极的制备方法如下:将无水乙醇和5%nafion溶液按照体积比25:1得到混合溶液,将碳基复合组装体氧还原催化剂超声分散到混合溶液中,滴涂在碳纸或碳布电极上,干燥,得到空气电极,催化剂的载量为1mg/cm2。

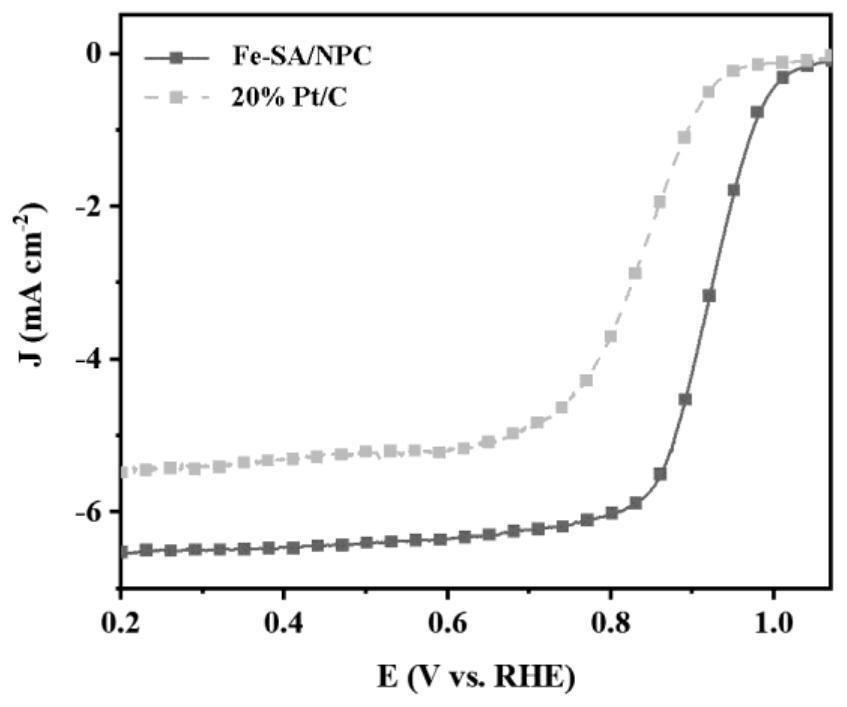

9、本发明的有益效果在于:(1)首次采用原位金属位点保护法与水合氯化镁模板法相结合的方法,利用溶剂蒸发诱导自组装法将fetbrpp与zntbrpp的混合物自组装到氯化镁模板的表面,碳化酸刻蚀后得到一种高产率的分级多孔碳负载氮配位铁单原子的氧还原催化剂;(2)该制备方法的特点是利用mgcl2水合熔盐超低的熔点(117℃)使其前驱体热解前期(~500℃)浸润在镁熔盐离子液体中,固液相的状态降低了反应体系的熔点,极大程度的避免了有机前驱体分子的升华,最终得到高产率的碳化产物fe-sa/npc;(3)该制备方法的特点是利用了双重保护暴露策略:fetbrpp与zntbrpp原位π-π相互作用保护fe-n4位点为一重保护,氯化镁熔盐的离子液体特性通过降低体系蒸汽压,有效阻止fe-n4活性位点的解离为二重保护;热解过程中zntbrpp和fetbrpp本身溴和锌物种在原位化学位点的解离创造微孔,为一重暴露,氯化镁熔盐高温原位转换成的氧化镁颗粒显著提高了介孔/大孔水平,构筑了分级多孔结构,此为二重暴露;(4)本发明的氧还原催化剂表现出高效的氧还原电化学性能,其氧还原电化学反应的半波电位为(0.92v)比商业pt/c催化剂(0.84v)高80mv,另外,将其组装成锌-空气电池,与铂/碳催化剂相比,显示其具备更高的功率密度(93mwcm-2)。

- 还没有人留言评论。精彩留言会获得点赞!