静电卡盘装置的制作方法

本发明涉及一种静电卡盘装置。本技术主张基于2017年9月29日于日本技术的日本专利申请2017-189718号及日本专利申请2017-189719号的优先权,并将其内容援用于此。

背景技术:

1、在半导体装置的制造中,已知一种等离子体蚀刻装置,其在能够密封的处理腔室内产生等离子体来进行半导体晶片等被处理基板的处理。在等离子体蚀刻装置中,要求晶片的面内的蚀刻速度的均匀性及蚀刻方向的均匀性。然而,在等离子体蚀刻装置中,蚀刻速度及蚀刻方向会受等离子体内的电场强度及电力线方向的影响。因此,有时等离子体蚀刻装置的晶片的面内的蚀刻速度及蚀刻方向的均匀性会降低。

2、在三维nand闪存的内存孔等中,需要蚀刻绝缘层及电极层的多层膜的深孔,晶片的面内的蚀刻速度和孔的垂直性尤为重要。

3、在等离子体蚀刻装置中,作为用于改善晶片的面内的蚀刻速度及蚀刻方向变得不均的问题的技术,已知一种通过在载置基板的台上设置电极并对晶片的面内施加高频的电力来提高晶片的面内的蚀刻速度及蚀刻方向的均匀性的等离子体处理装置(参考专利文献1)。

4、现有技术文献

5、专利文献

6、专利文献1:日本特开2011-35266号公报

技术实现思路

1、发明要解决的技术课题

2、然而,在上述等离子体处理装置中,即使通过施加于偏压分布控制用电极的高频电压来局部调整加速电压,也因高频电流流经静电卡盘用电极内,在静电卡盘用电极中面内的电压梯度得到缓和,而存在无法呈现充分的效果的问题。

3、并且,在上述等离子体处理装置中,需要多个偏压分布控制用电极及电源,因此导致装置成本的增加,并且需要设置将晶片静电吸附于静电卡盘部的电极和偏压分布控制用电极,其结果还存在静电卡盘部变厚、静电卡盘部的高频透过率降低的问题。

4、本发明是鉴于上述问题而完成的,其提供一种能够减少晶片的面内的蚀刻变得不均的情况的静电卡盘装置。

5、用于解决技术课题的手段

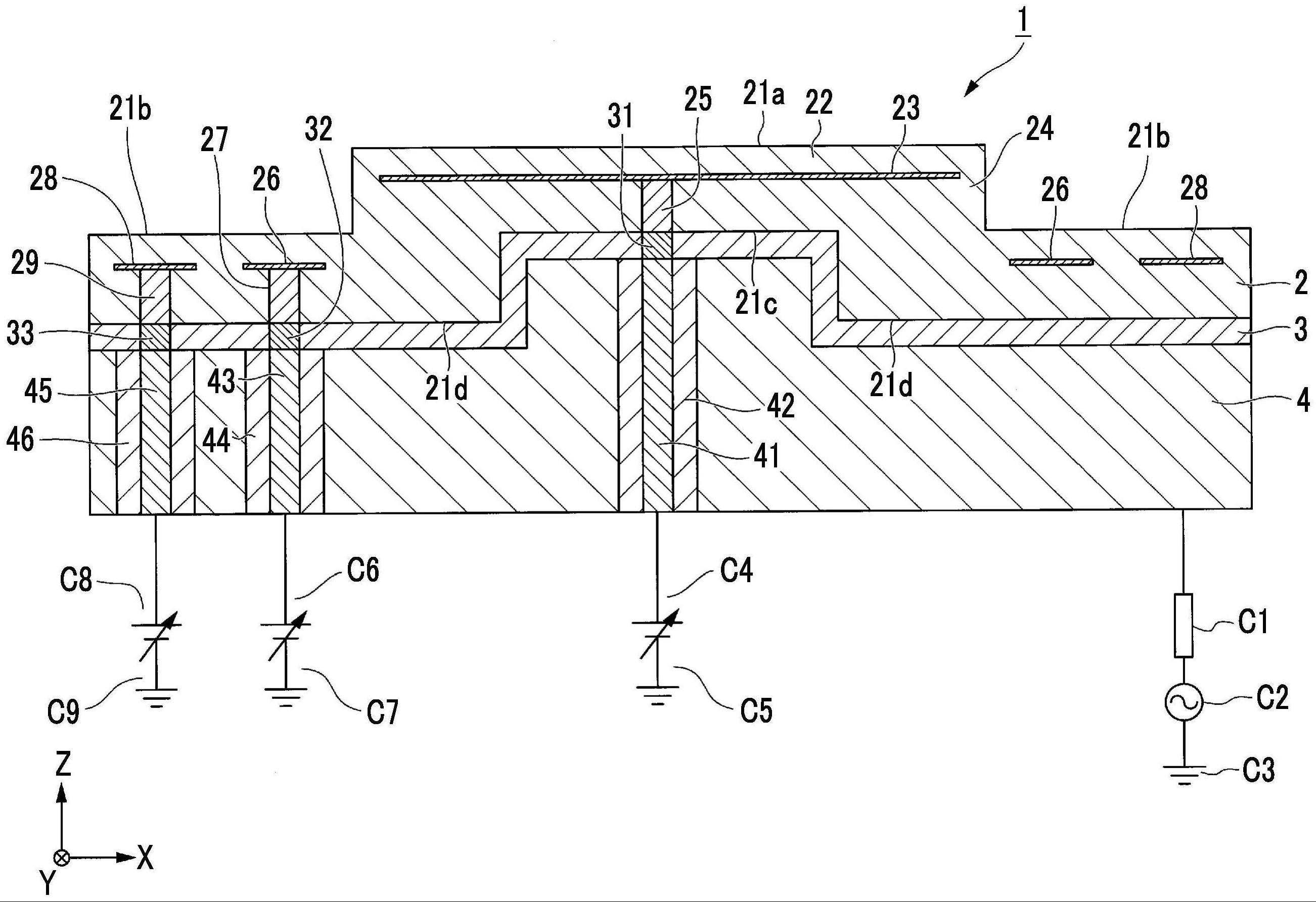

6、本发明是为了解决上述课题而完成的,本发明的一方式为静电卡盘装置,其具备:静电卡盘部,具有载置试样的试样载置面且具有静电吸附用第1电极;冷却基部,相对于所述静电卡盘部载置于与所述试样载置面相反的一侧且冷却所述静电卡盘部;及粘接层,将所述静电卡盘部和所述冷却基部粘接在一起,所述静电卡盘部在所述粘接层侧具有凹凸,所述第1电极的表面电阻值高于1.0ω/□且低于1.0×1010ω/□。

7、在此,表面电阻值的单位为ω/□(欧姆/平方),以下均相同。

8、并且,本发明的一方式为静电卡盘装置,其具备:静电卡盘部,具有载置试样的试样载置面且具有静电吸附用第1电极;冷却基部,相对于所述静电卡盘部载置于与所述试样载置面相反的一侧且冷却所述静电卡盘部;粘接层,将所述静电卡盘部和所述冷却基部粘接在一起;及电介质层,设置于所述静电卡盘部与所述冷却基部之间,所述第1电极的表面电阻值高于1.0ω/□且低于1.0×1010ω/□。

9、并且,本发明的一方式在上述中记载的静电卡盘装置中,所述电介质层中的电介质的介电常数小于所述静电卡盘部的介电常数。

10、并且,本发明的一方式为静电卡盘装置,其具备:静电卡盘部,具有载置试样的试样载置面且具有静电吸附用第1电极;冷却基部,相对于所述静电卡盘部载置于与所述试样载置面相反的一侧且冷却所述静电卡盘部;及粘接层,将所述静电卡盘部和所述冷却基部粘接在一起,在所述第1电极与所述冷却基部之间具有第2电极,所述第1电极的表面电阻值高于1.0ω/□且低于1.0×1010ω/□。

11、并且,本发明的一方式在上述中记载的静电卡盘装置中,所述第2电极经由包括电容器和线圈的匹配盒与高频电源连接或经由可变导体接地。

12、并且,本发明的一方式在上述中记载的静电卡盘装置中,所述第2电极的表面电阻值低于所述第1电极的表面电阻值。

13、并且,本发明的一方式在上述中记载的静电卡盘装置中,所述第2电极设置于所述静电卡盘部的内部或所述静电卡盘部与所述冷却基部之间。

14、并且,本发明的一方式在上述中记载的静电卡盘装置中,所述冷却基部经由包括电容器和线圈的匹配盒与高频电源连接。

15、并且,本发明的一方式在上述中记载的静电卡盘装置中,所述冷却基部经由包括电容器和线圈的匹配盒与高频电源连接,调整所述冷却基部所连接的所述高频电源的第1电压的大小及所述第1电压的相位和所述第2电极所连接的所述高频电源的第2电压的大小及所述第2电压的相位。

16、并且,本发明的一方式在上述中记载的静电卡盘装置中,所述第1电极经由高频截止滤波器与可变直流电源连接。

17、并且,本发明的一方式在上述中记载的静电卡盘装置中,所述静电卡盘部在所述试样载置面的周围的比所述试样载置面更凹陷的凹部具有设置包围所述试样载置面的周围的圆环状的结构物的结构物设置面。

18、并且,本发明的一方式在上述中记载的静电卡盘装置中,在所述结构物设置面与所述冷却基部之间具有静电吸附用第3电极。

19、并且,本发明的一方式在上述中记载的静电卡盘装置中,所述第3电极的表面电阻值高于1.0ω/□且低于1.0×1010ω/□。

20、并且,本发明的一方式在上述中记载的静电卡盘装置中,在所述结构物设置面与所述冷却基部之间具有第4电极,所述第4电极经由包括电容器和线圈的匹配盒与高频电源连接或经由可变导体接地。

21、并且,本发明的一方式在上述中记载的静电卡盘装置中,所述第4电极设置于所述静电卡盘部的内部或所述静电卡盘部与所述冷却基部之间。

22、并且,本发明的一方式在上述中记载的静电卡盘装置中,所述第4电极在与所述试样载置面平行的方向上横跨所述试样载置面与所述结构物设置面。

23、并且,本发明的一方式在上述中记载的静电卡盘装置中,存在多个所述第4电极。

24、并且,本发明的一方式为静电卡盘装置,其具备:静电卡盘部,具有载置试样的试样载置面且具有静电吸附用第1电极;冷却基部,相对于所述静电卡盘部载置于与所述试样载置面相反的一侧且冷却所述静电卡盘部;有机材料部,配置于所述静电卡盘部与所述冷却基部之间;及高频用第5电极,设置于所述有机材料部。

25、并且,本发明的一方式为静电卡盘装置,其具备:静电卡盘部,具有载置试样的试样载置面且具有静电吸附用第6电极;冷却基部,相对于所述静电卡盘部载置于与所述试样载置面相反的一侧且冷却所述静电卡盘部;及粘接层,将所述静电卡盘部和所述冷却基部粘接在一起,所述静电卡盘部在所述粘接层侧具有第1凹部,所述静电卡盘部的所述第1凹部的外周形成为斜面,所述冷却基部具有与所述静电卡盘部的所述第1凹部对应的第1凸部。

26、并且,本发明的一方式在上述中记载的静电卡盘装置中,所述静电卡盘部在所述试样载置面的周围的比所述试样载置面更凹陷的第2凹部具有设置包围所述试样载置面的周围的圆环状的结构物的结构物设置面。

27、并且,本发明的一方式在上述中记载的静电卡盘装置中,所述静电卡盘部的所述第1凹部的一部分延伸至所述结构物设置面。

28、并且,本发明的一方式在上述中记载的静电卡盘装置中,与所述结构物设置面对应的位置处的所述粘接层的厚度厚于所述第1凹部的底面与所述冷却基部之间的所述粘接层的厚度。

29、并且,本发明的一方式在上述中记载的静电卡盘装置中,所述静电卡盘部的所述第1凹部的外周的斜面的内角大于95度且小于165度。

30、并且,本发明的一方式在上述中记载的静电卡盘装置中,在所述静电卡盘部与所述冷却基部之间具备电介质层。

31、并且,本发明的一方式在上述中记载的静电卡盘装置中,在所述静电卡盘部与所述冷却基部之间具备rf施加电极层或lc成分电极层。

32、并且,本发明的一方式在上述中记载的静电卡盘装置中,所述第1电极的表面电阻值大于1.0ω/□且小于1.0×1010ω/□,所述第1电极的厚度厚于0.5μm且薄于50μm。

33、在此,表面电阻值的单位为ω/□(欧姆/平方),以下均相同。

34、并且,本发明的一方式在上述中记载的静电卡盘装置中,所述冷却基部的所述第1凸部的斜面的内角小于所述静电卡盘部的所述第1凹部的外周的斜面的内角(外周部的所述静电卡盘部的所述第1凹部的外周的斜面的粘接层的厚度厚)。

35、并且,本发明的一方式为静电卡盘装置,其具备:静电卡盘部,具有载置试样的试样载置面且具有静电吸附用第6电极;金属底座,对于所述静电卡盘部载置于与所述试样载置面相反的一侧且能够施加rf电压;有机材料部,连接所述静电卡盘部与所述金属底座;及1个以上的rf电压施加用或lc调整用第7电极,设置于所述有机材料部。

36、并且,本发明的一方式在上述中记载的静电卡盘装置中,所述静电卡盘部由氧化铝-碳化硅复合烧结体、氧化铝烧结体中的任一种以上形成。

37、发明效果

38、根据本发明,能够减少晶片的面内的蚀刻变得不均的情况。

- 还没有人留言评论。精彩留言会获得点赞!