一种电池及预测电池循环寿命的方法与流程

本发明属于电池,涉及一种电池及预测电池循环寿命的方法。

背景技术:

1、圆柱电池不同于软包及方型电池,其刚性壳体可有效约束极组,避免极组因电化学膨胀造成的壳体形变,因此对于体系设计来讲,其设计空间远高于其他类型电池,并且针对高硅负极体系以及高镍正极体系,均可在圆柱电池中得到很好的应用。

2、随着市场对电池能量密度、快充以及循环寿命要求的提高,电芯设计难度也随之增大。现有技术中通常通过厚电极、高镍正极以及高硅负极体系的设计来提升电芯的能量密度,但是上述方法会极大地影响电芯的循环寿命;此外,提升快充能力需要通过降低电极厚度,降低压实密度,改善电解液及优化导电剂等方式实现,反而会影响电芯的能量密度;因此如何平衡能量密度、快充以及循寿命成为了设计难点,需要进行大量试验验证,尤其是高硅负极体系设计之初,很难快速评估出对于电芯循环寿命的影响。

3、现有技术中针对电池寿命的预测方法复杂,预测准确性有待提升,如cn116203425a公开了一种通过极片锂元素含量预测电池寿命的方法,所述方法包括:步骤s1,选取与待测电池相同电池体系的多个参比电池,获取每个参比电池的正极片和负极片中的锂元素含量;步骤s2,建立待测电池体系的循环次数关系曲线;步骤s3,确定待测电池体系的正极片的锂元素含量的消耗速率和负极片的锂元素含量的增长速率;步骤s4,锂元素含量阈值的确定;步骤s5,待测电池循环寿命决定因素的确定;步骤s6,计算获得待测电池的寿命;其通过锂含量推测循环寿命,预测方法复杂程度高,无法通过该方法对负极的设计提供指导,并且预测的准确性有限。

4、并且,通常情况下为平衡能量,快充以及循环性能,通常调节电量密度,n/p,压实密度,面密度等设计参数,但是并没有准确的设计依据。当负极硅含量增加时,负极克容量显著增加,相同电量密度及n/p设计下,负极面密度会进一步降低。其中硅含量的增加与面密度的降低对于快充性能以及循环性能的影响是不可预估的,因此,仅依靠电量密度+n/p作为设计依据来判断电芯快充以及循环的性能表现存在一定的局限性。

5、基于以上研究,需要提供一种电池,所述电池能够解决电池设计初期无法预估不同硅含量负极体系电池循环寿命的问题。

技术实现思路

1、本发明的目的在于提供一种电池及预测电池循环寿命的方法,尤其涉及一种电池及通过硅含量预测圆柱电池循环寿命的方法,所述电池的满电负极孔隙压缩率、不同硅含量以及循环寿命之间存在特定关系,解决了电池设计初期无法预估不同硅含量负极体系循环寿命的问题,为电池的设计提供了指导。

2、为达到此发明目的,本发明采用以下技术方案:

3、第一方面,本发明提供了一种电池,所述电池的负极片包括集流体以及设置在集流体至少一侧表面的活性层;

4、所述电池满足如下第一关系式和第二关系式:

5、所述第一关系式为:y=(az2+bz+c)×100%,其中,a为-1.105~-1.005,b为0.405-0.505,c为0.015-0.035,y为满电负极片孔隙压缩率,z为所述活性层中的硅含量;

6、所述满电负极片孔隙压缩率=1-(满电负极片孔隙率/初始负极片孔隙率);

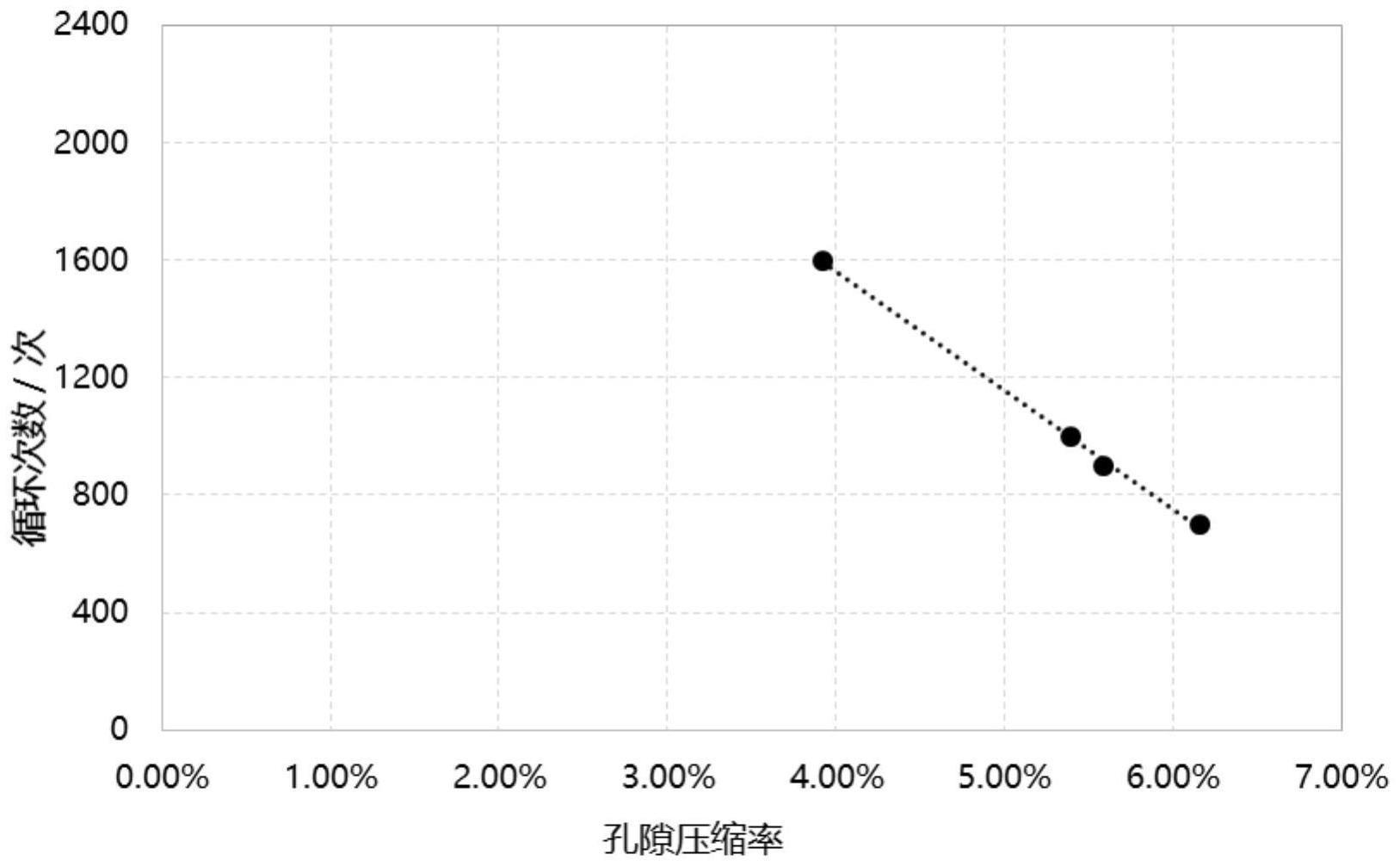

7、所述第二关系式为:n=-ay+b,其中,a为39000-41000,b为3000-3500,n为所述电池的循环次数,y为满电负极片孔隙压缩率。

8、本发明所述电池仅通过电池负极片活性层中的硅含量,即可得到电池的循环寿命,其中,由于含硅负极的循环寿命受硅含量影响,本发明引入满电负极片孔隙压缩率,由于满电负极片孔隙压缩率增加时,满电负极片孔隙压缩率较初始值降低,负极孔结构相应会改变,孔径减小,迂曲度增加,导致锂离子迁移阻抗,固相扩散阻抗,电解液浓差极化的增加,直流内阻增大,影响电池性能,因此,本发明结合满电负极片孔隙压缩率来平衡能量密度及性能之间的关系,同时,本发明不仅能够直接由硅含量得到电池循环寿命,还能根据第一关系式和第二关系式为含硅电池的设计提供指导。

9、关于本发明满电负极片孔隙压缩率引入的逻辑解释如下:

10、圆柱电池不同于方型及软包装电池,由于其结构的特殊性,圆柱外壳不易因应力产生变形,可以有效的约束极组,避免因极组膨胀导致的壳体变形;通常来讲极组膨胀率与极片的化学反弹相关,尤其是负极片的化学反弹,而负极片的化学反弹与硅含量有直接的关系,在相同压实密度,相同配比条件下,负极硅含量(x)与负极片膨胀率(y)符合指数关系:y=0.1297e4.1067x,这样当设计不同硅含量时也就获取到了负极片膨胀率,然后通过该数值我们可以通过仿真计算的方式获取极组膨胀率;上述涉及的概念:极组满电膨胀率=1-(极组满电直径/极组初始直径),极组的入壳比=极组初始直径/外壳内径。

11、过程1:当电芯充电时,随着soc增加,负极片膨胀导致极组直径变大,极组外径从外壳内部膨胀至外壳内表面时,此时0<极组膨胀率<(1-极组的入壳比),这个过程中负极片的膨胀主要来源于硅颗粒晶胞体积增大,导致了负极片厚度增加,真密度的降低,压实密度降低(负极片的孔隙率=1-压实密度/真密度),经计算在这个过程中由于没有外壳的约束力,极片厚度持续增加,因此负极片的孔隙率呈上升趋势。

12、过程2:当极组膨胀至钢壳内表面时,极组无任何膨胀空间,soc继续提高时,负极片仍然会继续膨胀,但是极片厚度不会继续增加,实际压实密度会维持相对恒定,但此时硅颗粒晶胞体积仍在增加,也就导致了极片真密度持续减小(负极片孔隙率=1-压实密度/真密度),此时负极片孔隙率呈降低趋势,当过程2中孔隙率降低的比率大于过程1中孔隙率增加的比率时,就会导致实际满电负极片孔隙率小于初始的设计孔隙率,这个差值本发明定义为满电负极片孔隙压缩率。

13、本发明所述初始负极片孔隙率和满电负极片孔隙率均采用1-(压实密度/真密度)计算得到。

14、所述a为-1.105~-1.005,例如可以是-1.005、-1.01、-1.05或-1.105,b为0.405-0.505,例如可以是0.405、0.455或0.505,c为0.015-0.035,例如可以是0.015、0.02、0.03或0.035,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

15、所述a为39000-41000,例如可以是39000、40000或41000,b为3000-3500,例如可以是3000、3100、3200、3300、3400或3500,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

16、优选地,所述电池为圆柱电池。

17、优选地,所述电池的电芯和外壳满足:充电前,电芯外壁和外壳的内壁为非接触状态,充电过程中,电芯的外壁和外壳的内壁相互接触。

18、根据上述满电负极片孔隙压缩率引入的逻辑解释,本发明所述方法适用于圆柱电池的预测,并且在充电过程中,电芯应膨胀至外壳的内壁,使电芯无任何膨胀空间极片的真密度持续减小。

19、优选地,所述活性层中的硅含量在20wt%以下,例如可以是20wt%、15wt%或10wt%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

20、优选地,所述电池的满电负极片孔隙压缩率为2-8%,例如可以是2%、4%、6%或8%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为3-6%。

21、本发明通过第一关系式和第二关系式能够对含硅电池的设计提供指导,根据指导,能够得出电池硅含量设计在20%以下,满电负极片孔隙压缩率设计在2-8%,能够得到寿命较长的电池。

22、第二方面,本发明提供了一种预测如第一方面所述电池循环寿命的方法,所述方法包括如下步骤:

23、(1)将n个活性层中的硅含量不同的电池分别充电至满电,然后分别计算n个电池的满电负极片孔隙压缩率,将所述满电负极片孔隙压缩率作为纵坐标,将活性层中的硅含量作为横坐标进行线性拟合,得到第一关系式;

24、(2)分别测试步骤(1)n个所述电池的循环次数,将所述循环次数作为纵坐标,步骤(1)所述满电负极片孔隙压缩率作为横坐标,进行线性拟合,得到第二关系式;

25、(3)将待预测电池负极片活性层的硅含量代入至步骤(1)所述第一关系式中,得到待预测电池的满电负极片孔隙压缩率,再根据步骤(2)所述第二关系式,得到待预测电池的循环次数。

26、优选地,步骤(1)所述线性拟合的r2为0.9990-0.9998,例如可以是0.9990、0.9992、0.9994、0.9995、0.9996、0.9997或0.9998,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

27、优选地,步骤(1)所述n≥3,例如可以是3、4、5或6,但不限于所列举的数值,数值范围内其它未列举的整数数值同样适用。

28、本发明为了保证预测的准确性,优选采用3个以上,并且硅含量相差合理的电池进行拟合第一关系式和第二关系式。

29、本发明步骤(2)循环次数测试时,电池满充满放,同时本发明对步骤(2)循环次数测试的终点以及充放电条件不做具体限定,仅需保证n个电池的终点相同以及充放电条件相同即可。

30、优选地,步骤(2)所述线性拟合的r2为0.9980-0.9990,例如可以是0.9980、0.9985或0.9990,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

31、作为本发明所述方法的优选技术方案,所述方法包括如下步骤:

32、(1)将n个硅含量不同的电池分别充电至满电,然后分别计算n个电池的满电负极片孔隙压缩率,将所述满电负极片孔隙压缩率作为纵坐标,将硅含量作为横坐标进行线性拟合,线性拟合的r2为0.9990-0.9998,得到如下第一关系式:y=az2+bz+c)×100%,其中,a为-1.105~-1.005,b为0.405-0.505,c为0.015-0.035,y为满电负极片孔隙压缩率,z为电池负极片活性层中的硅含量;

33、其中,所述满电负极片孔隙压缩率=1-(满电负极片孔隙率/初始负极片孔隙率),所述硅含量为电池负极片活性层中的硅含量;

34、所述电池为圆柱电池,所述圆柱电池的电芯和外壳满足:充电前,电芯外壁和外壳的外壁为非接触状态,充电过程中,电芯的外壁和外壳的外壁相互接触;

35、(2)分别测试步骤(1)n个所述电池的循环次数,将所述循环次数作为纵坐标,步骤(1)所述满电负极片孔隙压缩率作为横坐标,进行线性拟合,线性拟合的r2为0.9980-0.9990,得到如下第二关系式:n=-ay+b,其中,a为39000-41000,b为3000-3500,n为电池的循环次数,y为满电负极片孔隙压缩率;

36、(3)将待预测电池负极片活性层的硅含量代入至步骤(1)所述第一关系式中,得到待预测电池的满电负极片孔隙压缩率,再根据步骤(2)所述的第二关系式,得到待预测电池的循环次数;

37、所述待预测电池负极片活性层的硅含量在20%以下,所述待预测电池的满电负极片孔隙压缩率为2-8%。

38、相对于现有技术,本发明具有以下有益效果:

39、本发明通过将面密度、压实密度,真密度、物理反弹、化学反弹和孔隙体积变化等关键设计参数进行了归一化,引入了满电负极片孔隙压缩率,不仅能够电池中硅含量直接得到电池循环寿命,还能根据第一关系式和第二关系式为电池的设计提供指导,从而实现电池的设计优化,并且本发明所述方法能在bol阶段快速评估不同硅含量负极体系的循环寿命,降低了验证成本。

- 还没有人留言评论。精彩留言会获得点赞!