背辊、涂布系统、涂布方法及阴极极片与流程

本技术涉及锂电池制作,尤其涉及一种背辊、涂布系统、涂布方法及阴极极片。

背景技术:

1、目前锂电池领域中,阴极极片包括基材、设置于基材中间位置的电极区和设置于电极区边缘的陶瓷层,阴极极片需要对两面均进行涂布。相关技术中,阴极极片两面涂布后,在激光切割工序中,容易产生毛刺或切不断的现象,导致产品合格率降低。

2、鉴于此,有必要提供一种新的背辊、涂布系统、涂布方法及阴极极片,以解决或至少缓解上述技术缺陷。

技术实现思路

1、鉴于上述问题,本技术提供一种背辊、涂布系统、涂布方法及阴极极片,旨在解决相关技术中对阴极极片激光切割工序中合格率低的技术问题。

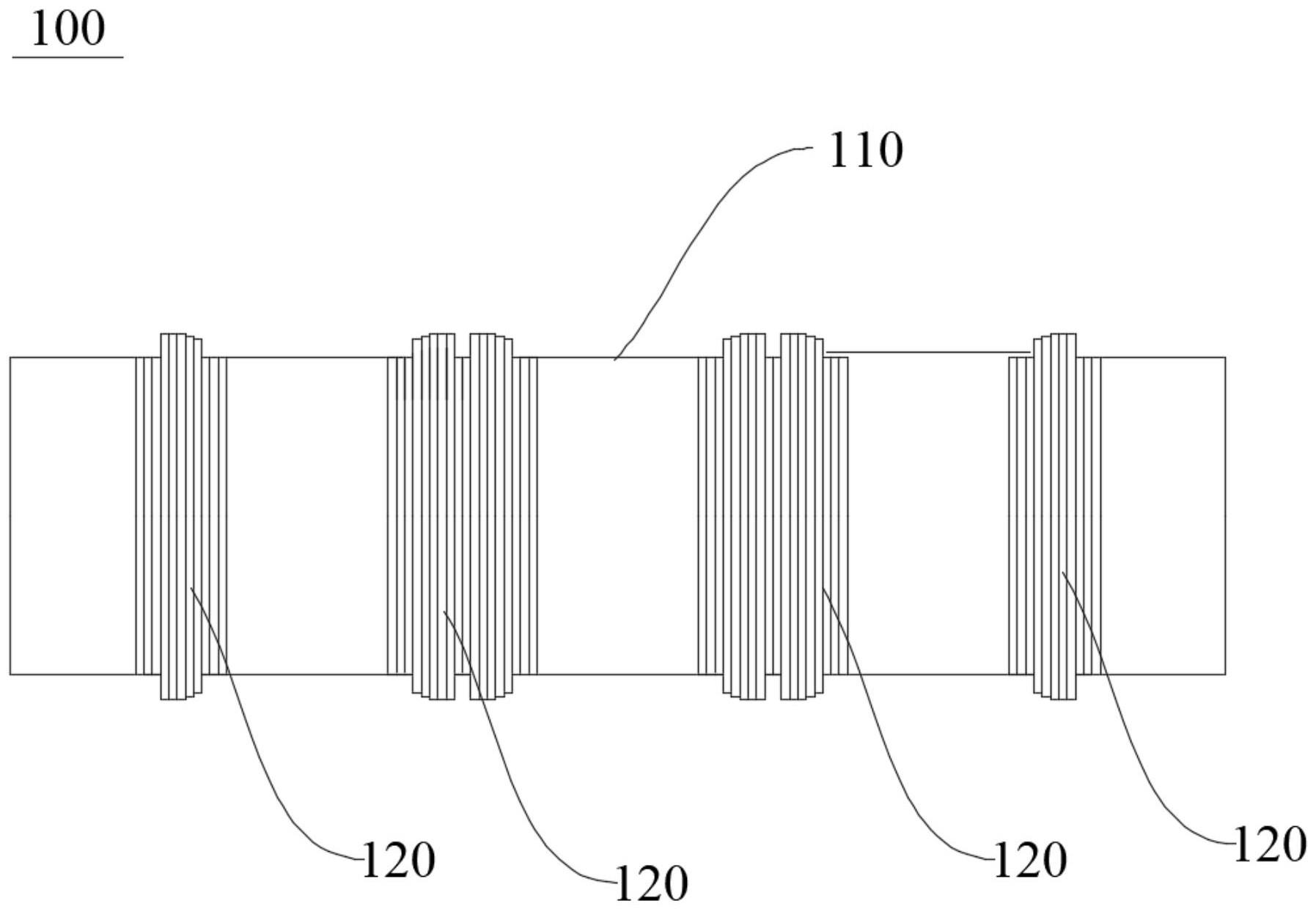

2、根据本技术一些实施例,本技术提供了一种背辊,包括辊体和套设于所述辊体外围的变径结构,所述变径结构能够沿所述辊体的径向伸缩。

3、通过在辊体上设置变径结构,变径结构可以沿辊体的径向进行伸缩,进而减小涂布头唇口与基材之间的距离,进而减小负陶瓷层的厚度,减小正陶瓷层和负陶瓷层之间的厚度差异,使得两陶瓷层厚度趋近于一致,最终减少激光切割过程中可能出现毛刺或切不断的现象,提升产品的合格率。

4、在一些实施例中,所述变径结构内设置有发热件,所述变径结构能够在所述发热件的加热下沿所述辊体的径向伸缩。

5、通过在变径结构内设置发热件,通过控制发热件产生的热量调节变径结构的径向伸缩量,以能够根据需求对变径结构的径向伸缩量进行调节。

6、在一些实施例中,所述变径结构为金属材料制件。

7、变径结构可以由金属材料制成,金属材料具有热胀冷缩的特性,温度越高时变形量越大,表现为变径结构相对于辊体的高度变大。并且金属材料本身有一定强度,可以对基材起到支撑作用。

8、在一些实施例中,所述发热件沿所述变径结构的周向嵌设于所述变径结构内。

9、通过将发热件设置成圆形结构,使得热量可以均匀的扩散到变径结构上,确保变径结构加热均匀,进而确保变径结构能产生均匀的变形,实现调节的精准控制。

10、在一些实施例中,所述发热件为电阻丝。

11、采用电阻丝作为发热件,方便通过控制外部电源输入电流的大小控制电阻丝的发热量,进而对径向变径结构的伸缩量进行精准调节,并且采用电阻丝制作成本低,安装方便。

12、在一些实施例中,所述辊体为圆柱体,所述变径结构为套设于辊体的环形结构。

13、环形结构包括内圆,内圆套设在圆柱体的外圆周面上,两者同为圆面可以使得两者结合紧密。将变径结构设置成环形结构安装方便,变形的径向伸缩量容易计算和控制。

14、在一些实施例中,所述变径结构的数量为多个,多个所述变径结构沿所述辊体的轴向设置。

15、通过设置多个变径结构,对每一变径结构的径向伸缩量进行单独控制,能够更精细化根据实际需求的每一变径结构进行调节,更精准地确保基材两面陶瓷层厚度的一致性。

16、在一些实施例中,所述背辊用于涂布阴极极片,所述变径结构对应设置于所述阴极极片的陶瓷区。

17、通过将该背辊应用于涂布阴极极片,能够减小阴极极片两面陶瓷层的厚度差异,使得两陶瓷层厚度趋近于一致,最终减少激光切割过程中可能出现毛刺或切不断的现象,提升产品的合格率。

18、根据本技术的一些实施例,提供一种背辊,包括辊体和设置于所述辊体的环形的变径结构,辊体为圆柱体,变径结构内设置有发热件,发热件可以是通电后能够发热的电阻丝,变径结构可以由金属材料制成,变径结构的数量可以为多个,变径结构之间的径向伸缩相互独立互不影响,可以实现单独控制。通过在辊体上设置变径结构,变径结构可以沿辊体的径向进行伸缩,进而减小涂布头唇口与基材之间的距离,进而减小负陶瓷层的厚度,减小正陶瓷层和负陶瓷层之间的厚度差异,使得两陶瓷层厚度趋近于一致,最终达到减少激光切割过程中可能出现毛刺或切不断的现象,提升产品的合格率。

19、根据本技术的一些实施例,本技术提供了一种涂布系统,所述涂布系统包括上述所述的背辊。

20、涂布系统包括放卷装置和收卷装置、涂履装置、供料装置、烘干通道和相应的烘干装置,所述涂履装置包括与相应的基材片对应的涂布头和涂布辊,涂布辊就是本技术所述的背辊。由于涂布系统包括了上述背辊所有实施例的全部技术方案,因此至少具有上述全部技术方案带来的所有有益效果,在此不再一一赘述。

21、在一些实施例中,所述涂布系统还包括检测系统和控制系统,所述检测系统用于检测阴极极片的陶瓷区上的陶瓷层的厚度,并发送反馈信号至控制系统,所述控制系统根据所述反馈信号控制所述变径结构沿所述辊体的径向伸缩。

22、通过设置检测系统和控制系统,通过检测系统实时检测陶瓷层的厚度,能够根据陶瓷层的厚度对变径结构的径向伸缩量进行调节,进而反过来调整陶瓷层的厚度,确保两面陶瓷层厚度的差异符合预设范围,或者两者的厚度趋向于一致,并且两者的厚度均在预设范围内,以保证后续激光切割过程中减少毛刺和切不断的现象发生,进而提升产品的合格率。

23、在一些实施例中,所述控制系统与所述变径结构内的发热件电连接,以通过控制至所述发热件的电流大小进而调节所述变径结构的径向伸缩量。

24、控制系统可以是电源控制系统,通过电源控制系统调节输入发热件的电流大小和持续时间可以控制发热件的发热量,变径结构在加热的情况下发生膨胀,并且膨胀的大小与发热件的发热量存在相关关系,因此能够通过控制输入至发热件的电流大小调节所述变径结构的径向伸缩量。通过控制电流大小控制变径结构的径向伸缩量,调节方便,精度可控。

25、在一些实施例中,所述变径结构的数量为多个,所述控制系统独立控制每一所述变径结构。

26、通过设置多个变径结构,对每一变径结构的径向伸缩量进行单独控制,能够更精细化根据实际需求的每一变径结构进行调节,更精准地确保基材两面陶瓷层厚度的一致性。

27、根据本技术的一些实施例,提供一种涂布系统,涂布系统包括上述的背辊、检测系统和控制系统,所述检测系统用于检测阴极极片的陶瓷区上的陶瓷层的厚度,并发送反馈信号至控制系统,所述控制系统与所述变径结构内的发热件电连接,所述控制系统根据所述反馈信号通过控制至所述发热件的电流大小进而调节所述变径结构的径向伸缩量。所述变径结构的数量为多个,所述控制系统独立控制每一所述变径结构。通过设置检测系统和控制系统,通过检测系统实时检测陶瓷层的厚度,能够根据陶瓷层的厚度对变径结构的径向伸缩量进行调节,进而反过来调整陶瓷层的厚度,确保两面陶瓷层厚度的差异符合预设范围,或者两者的厚度趋向于一致,以保证后续激光切割过程中减少毛刺和切不断的现象发生,进而提升产品的合格率。检测系统为激光测厚仪或射线测厚仪。

28、根据本技术的一些实施例,本技术提供了一种涂布方法,所述涂布方法应用于涂布系统,所述涂布系统包括背辊、检测系统和控制系统,所述背辊包括辊体和套设于所述辊体外围的变径结构,所述控制系统与所述变径结构内的发热件电连接,所述涂布方法包括以下步骤:

29、通过所述检测系统获取阴极极片的陶瓷区的陶瓷层的厚度信息,并生成反馈信号发送至所述控制系统;

30、所述控制系统接收所述反馈信号并计算获取需要输出的电流数值;

31、控制所述控制系统根据所述电流数值控制所述发热件的电流大小进而调节所述变径结构的径向伸缩量。

32、本发明的上述实施例中,通过检测系统实时检测陶瓷层的厚度,能够根据陶瓷层的厚度对变径结构的径向伸缩量进行调节,进而反过来调整陶瓷层的厚度,确保两面陶瓷层厚度的差异符合预设范围,或者两者的厚度趋向于一致,以保证后续激光切割过程中减少毛刺和切不断的现象发生,进而提升产品的合格率。

33、根据本技术的一些实施例,本技术提供了一种阴极极片,所述阴极极片采用上述所述的涂布方法制成。

34、阴极极片由上述的涂布方法制成,因此阴极极片两面的陶瓷层厚度差异下,在激光切割过程中激光从两面切入的效果基本一致,产品合格率较高。

35、上述说明仅是本技术技术方案的概述,为了能够更清楚了解本技术的技术手段,而可依照说明书的内容予以实施,并且为了让本技术的上述和其它目的、特征和优点能够更明显易懂,以下特举本技术的具体实施方式。

- 还没有人留言评论。精彩留言会获得点赞!