光伏组件的电池片成串方法和装置与流程

本发明涉及光伏组件制造,特别是涉及一种光伏组件的电池片成串方法和装置。

背景技术:

1、传统的电池片成串工艺是将每一焊带组与相邻的两片电池片的第一片电池片的正面和第二片电池片的背面接触并进行预焊接连接。常规的焊接工艺有采用红外灯管照射、激光焊接的方式,通过叠放工艺连接成电池长串,再通过裁切形成电池片。

2、随着技术的更迭与创新,行业内将研发以非焊接的方式来实现电池片成串工艺的技术创新。

3、现有非焊接成串的方式公开了一些点胶及贴附胶条的技术方法。

4、点胶方式,采用在焊带和电池片上交替点胶方案形成电池片成串方案。此方案的弊端在于电池片于焊带之间的胶点接触,焊带与电池片未点胶处处于悬空状态,未能使电池片与焊带完全贴合接触,电流的导通率有缺陷。研发趋势并不受行业青眯。

5、贴附胶条方式,采用对应焊带设置条状透明胶条与电池片进行贴合的工艺实现焊带与电池片的固定,优化了原有采用整片贴合箔对电池片进行贴合,覆盖面积过大对电池片整面采光性的影响。另外采用透明胶条贴合的工艺,替代传统焊带固定电池片中预焊接处理的工艺,以其简单的工艺和较低的成本,将会是电池片成串工艺中创新的发展方向。

6、目前电池片成串工艺中采用贴附胶条的工艺和设备存在焊带与胶条贴附的粘合度较弱以及成串效率上存在不足。为解决此方案问题,优化胶条贴附工艺,提升电池片成串效率。亟需开发一种胶条贴附电池片的成串方法,能够解决胶条贴附的粘合度问题并提升电池片成串效率。因此,如何实现采用胶条贴附工艺将焊带高效固定于电池片并进行电池片成串制备仍为本发明探讨的课题。

7、因此,亟需开发一种光伏组件的电池片成串方法和装置,能够解决焊带与胶条贴附的粘合度较弱的问题,实现将焊带高效固定于电池片并进行电池片成串制备,提升电池片的成串效率。

技术实现思路

1、本发明的目的是提供一种光伏组件的电池片成串方法和装置,能够解决焊带与胶条贴附的粘合度较弱的问题,实现将焊带高效固定于电池片并进行电池片成串制备,提升电池片的成串效率。

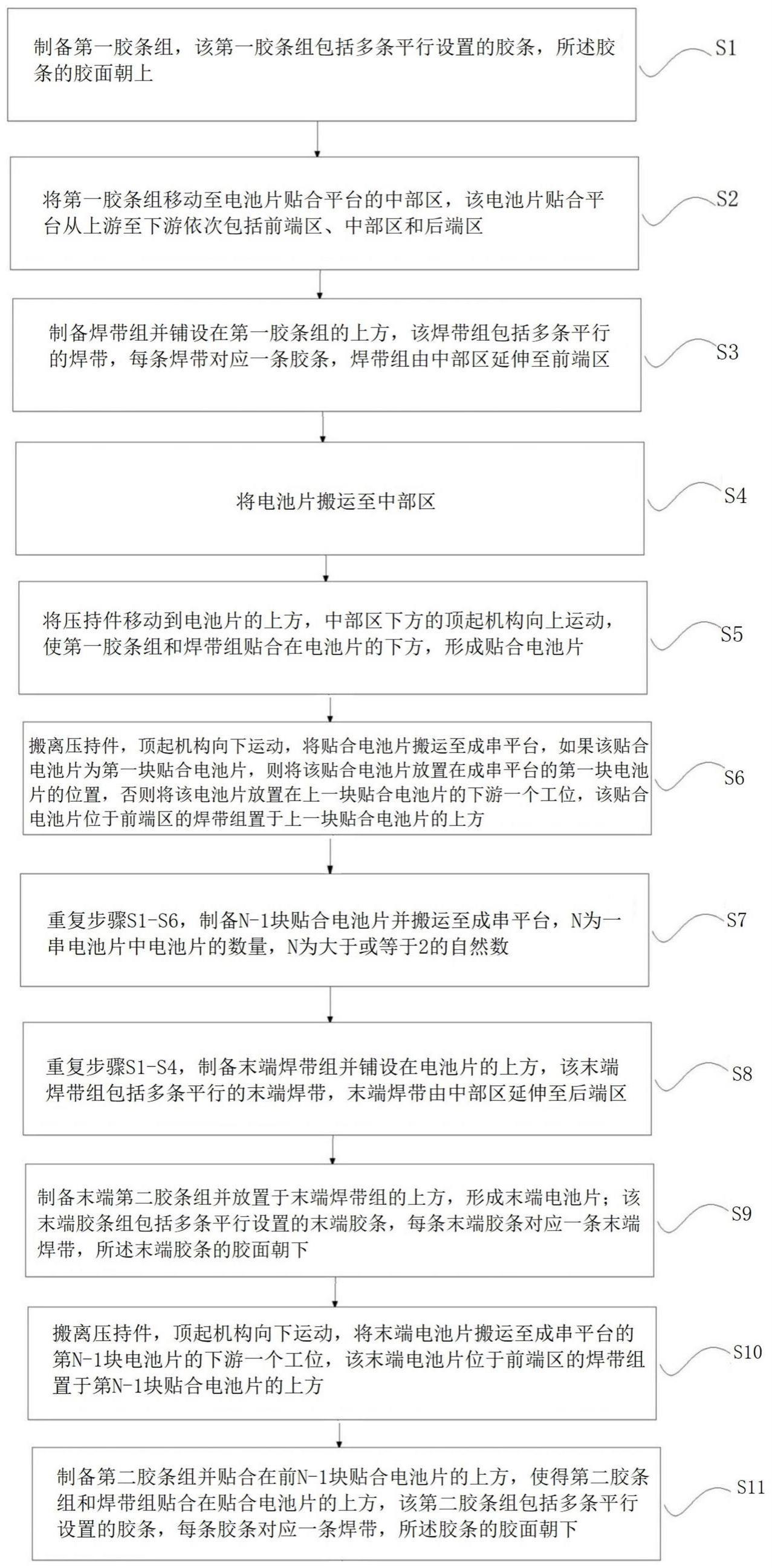

2、为解决上述技术问题,作为本发明的一个方面,提供了一种光伏组件的电池片成串方法,包括以下步骤:

3、s1:制备第一胶条组,该第一胶条组包括多条平行设置的胶条,所述胶条的胶面朝上;

4、s2:将第一胶条组移动至电池片贴合平台的中部区,该电池片贴合平台从上游至下游依次包括前端区、中部区和后端区;

5、s3:制备焊带组并铺设在第一胶条组的上方,该焊带组包括多条平行的焊带,每条焊带对应一条胶条,焊带组由中部区延伸至前端区;

6、s4:将电池片搬运至中部区;

7、s5:将压持件移动到电池片的上方,中部区下方的顶起机构向上运动,使第一胶条组和焊带组贴合在电池片的下方,形成贴合电池片;

8、s6:搬离压持件,顶起机构向下运动,将贴合电池片搬运至成串平台,如果该贴合电池片为第一块贴合电池片,则将该贴合电池片放置在成串平台的第一块电池片的位置,否则将该贴合电池片放置在上一块贴合电池片的下游一个工位,该贴合电池片位于前端区的焊带组置于上一块贴合电池片的上方;

9、s7:重复步骤s1-s6,制备n-1块贴合电池片并搬运至成串平台,n为一串电池片中电池片的数量,n为大于或等于2的自然数;

10、s8:重复步骤s1-s4,制备末端焊带组并铺设在电池片的上方,该末端焊带组包括多条平行的末端焊带,末端焊带由中部区延伸至后端区;

11、s9:制备末端胶条组并放置于末端焊带组的上方,形成末端电池片;该末端胶条组包括多条平行设置的末端胶条,每条末端胶条对应一条末端焊带,所述末端胶条的胶面朝下;

12、s10:搬离压持件,顶起机构向下运动,将末端电池片搬运至成串平台的第n-1块电池片的下游一个工位,该末端电池片位于前端区的焊带组置于第n-1块贴合电池片的上方;

13、s11:制备第二胶条组并贴合在前n-1块贴合电池片的上方,使得第二胶条组和焊带组贴合在贴合电池片的上方,该第二胶条组包括多条平行设置的胶条,每条胶条对应一条焊带,所述胶条的胶面朝下;步骤s11在完成所有电池片的放置后贴合前n-1块贴合电池片上方的第二胶条组或完成焊带组放置在上一块贴合电池片上方后贴合上一块贴合电池片的第二胶条组。

14、根据本发明一示例实施方式,步骤s2中,采用移载机构将第一胶条组移动至电池片贴合平台的中部区,该移载机构通过真空吸附的方式固定第一胶条组的两端,位于第一胶条组中部下方的移载机构为中空结构,该顶起机构的顶部通过中空结构向上运动。

15、根据本发明一示例实施方式,步骤s2中,所述移载机构嵌入中部区。

16、根据本发明一示例实施方式,步骤s5中,所述压持件的底部为平面的硬质材料,所述顶起机构的顶部为软质材料。

17、根据本发明一示例实施方式,所述中部区在第一胶条组的下方为中空结构,该顶起机构的顶部通过中空结构向上运动。

18、根据本发明一示例实施方式,顶起机构向上运动的距离于软胶的挤压空间距离相同。

19、根据本发明一示例实施方式,步骤s6中,采用第二搬运机构将贴合电池片搬运至成串平台,所述第二搬运机构包括机械手和设置在机械手上的吸盘部件,该吸盘部件置于贴合电池片的上方,用于吸附贴合电池片。

20、根据本发明一示例实施方式,所述第二搬运机构还包括设置在机械手上的夹爪部件,该夹爪部件用于抓取焊带组。

21、根据本发明一示例实施方式,电池片贴合平台的前端区和后端区上设有多个通槽口,该通槽口位于焊带组或末端焊带组的下方,所述夹爪部件包括多个夹爪,一个夹爪对应一个通槽口。

22、根据本发明一示例实施方式,步骤s9还包括:形成末端电池片后,将压持件移动到末端胶条组的上方,中部区下方的顶起机构向上运动,使第一胶条组和焊带组贴合在电池片的下方、末端胶条组和末端焊带组贴合在电池片的上方。

23、作为本发明的第二个方面,提供一种光伏组件的电池片成串装置,包括:电池片贴合平台、成串平台、第一制带装置、第二制带装置、焊带制备装置、第一搬运机构、第二搬运机构、压持件、顶起机构和铺胶条机构;

24、所述第一制带装置包括供带机构、拉带机构、裁带机构和移载机构,所述供带机构、拉带机构和裁带机构用于制备第一胶条组,该第一胶条组包括多条平行设置的胶条,所述胶条的胶面朝上,所述移载机构用于将第一胶条组移动至电池片贴合平台的中部区;

25、所述电池片贴合平台从上游至下游依次包括前端区、中部区和后端区;所述焊带制备装置用于制备焊带组并铺设在第一胶条组的上方,该焊带组包括多条平行的焊带,每条焊带对应一条胶条,焊带组由中部区延伸至前端区;还用于制备末端焊带组并铺设在电池片的上方,该末端焊带组包括多条平行的末端焊带,末端焊带组由中部区延伸至后端区;

26、所述第一搬运机构用于将电池片搬运至中部区;

27、所述压持件可移动至中部区的电池片的上方;

28、所述顶起机构设置在中部区的下方;

29、所述第二搬运机构用于将贴合电池片搬运至成串平台,如果该贴合电池片为第一块贴合电池,则将该贴合电池片放置在成串平台的第一块电池片的位置,否则将该贴合电池片放置在上一块贴合电池片的下游一个工位,该贴合电池片位于前端区的焊带组置于上一块贴合电池片的上方;还用于将末端电池片搬运至成串平台的第n-1块电池片的下游一个工位,该末端电池片位于前端区的焊带组置于第n-1块贴合电池片的上方;n为一串电池片中电池片的数量,n为大于或等于2的自然数;

30、所述成串平台用于放置成串的电池片;

31、所述第二制带装置用于制备第二胶条组;

32、所述铺胶条装置用于对电池片上方未贴合胶带区域进行胶带贴附。

33、本发明的有益效果是:

34、本发明通过电池片贴合平台,先制备粘贴了下焊带的贴合电池片,再通过成串平台将电池片串起来,具体具备以下优势:

35、1.采用条状透明胶条对应焊带贴附的工艺实现焊带与电池片的固定。

36、2.通过顶起机构与压持件的平面部件实现相互抵充的力,实现胶带和焊带与电池片的巩固贴合,实现辅助提升粘合度的作用,解决焊带与胶条贴附的粘合度弱的问题。

37、3.在固定的成串平台上摆放电池片,电池片放置后不移动,贴合第二胶条时准确度高。

38、4.吸盘及夹爪搬运电池片和焊带,减少胶条松动的可能,提高贴合精度。

39、5.采用新的胶条贴附工艺应用于电池片成串工艺中,实现将焊带高效固定于电池片并进行电池片成串制备,提升电池片成串效率。

- 还没有人留言评论。精彩留言会获得点赞!