吸附膜、晶圆检测系统及方法与流程

本技术涉及半导体产品制造与检测、人工智能的,尤其涉及吸附膜、晶圆检测系统和晶圆检测方法。

背景技术:

1、氮化镓(gan)是一种新型的半导体材料,被广泛应用于微电子器件和光电子器件的制备中。它被认为是继第一代ge、si半导体材料和第二代gaas、inp化合物半导体材料之后的第三代半导体材料。在制备各种器件时,通常需要在氮化镓晶圆的表面生长不同结构的外延层。氮化镓晶圆作为衬底,承载着外延层的生长。外延层的质量受到氮化镓晶圆表面缺陷状态的影响。因此,对于氮化镓晶圆表面缺陷的检测显得尤为重要。

2、目前,在半导体行业中,常用的表面缺陷检测设备是candela设备。该设备通过将待测晶圆吸附在载物台上,并使样品(即待测晶圆)和载物台高速旋转,在激光扫描模式下实现表面缺陷的检测。针对2inch晶圆的测试,candela设备提供了标准载物台“2inchringchuck”。该载物台对于2inch(即2英寸)晶圆的面型翘曲有一定要求,即弯曲度处于-59~59μm的取值范围。然而,2inch蓝宝石衬底的氮化镓晶圆由于蓝宝石和氮化镓之间的晶格失配与热失配,在外延生长过程中通常会表现出凸面型(弯曲度为正值)。当氮化镓晶圆的弯曲度超过59μm时,标准载物台无法对其实现吸附。

3、基于此,本技术提供了吸附膜、晶圆检测系统和晶圆检测方法,以改进现有技术。

技术实现思路

1、本技术的目的在于提供吸附膜、晶圆检测系统和晶圆检测方法、计算机可读存储介质及计算机程序产品,在载物台上设置具有通孔的吸附膜,在吸附膜上设置晶圆,并通过载物台制造负压环境,可以通过部分或全部通孔将翘曲严重的晶圆吸附于载物台上,使得同一载物台可以对多种尺寸的晶圆进行检测。

2、本技术的目的采用以下技术方案实现:

3、第一方面,本技术提供了一种吸附膜,所述吸附膜设置有一个或多个通孔;

4、所述吸附膜用于设置于载物台上,以在所述吸附膜上设置所述晶圆;

5、其中,所述载物台用于制造负压环境,以通过部分或全部通孔吸附所述晶圆。

6、在一些可能的实现方式中,所述吸附膜的通孔包括中心孔以及一个或多个镂空环;

7、每个镂空环包括多个间隔设置的弧形孔。

8、在一些可能的实现方式中,所述吸附膜的制作过程包括:

9、提供薄膜;

10、在所述薄膜上制作中心孔以及一个或多个镂空环,以得到所述吸附膜,其中每个镂空环对应m个条形桥联,每个所述条形桥联用于分隔相邻的弧形孔以及连接自身两端的薄膜部分,m是正整数。

11、在一些可能的实现方式中,所述薄膜的材料包括聚乙烯、聚氯乙烯、聚丙烯、聚苯乙烯、聚酯、尼龙以及其他树脂材料中的一种或多种。

12、该技术方案的有益效果在于:用于制作吸附膜的材料包括聚乙烯、聚氯乙烯、聚丙烯、聚苯乙烯、聚酯、尼龙以及其他树脂材料中的一种或多种,这种多样性使得可以根据具体需求选择最适合的材料,以满足不同的应用场景和要求;如聚乙烯、聚氯乙烯、聚丙烯等常见树脂材料在制备成本方面相对较低,有助于降低整体系统的制造成本,同时,这些材料也易于加工和制备,提高了生产效率;各种树脂材料具有不同的物理特性,如柔韧性、耐磨性、耐化学性等,选择合适的材料可以满足吸附膜在使用过程中的要求,提供良好的吸附性能和保护性能;一些树脂材料具有较好的环境友好性,如可回收性、可降解性等,有助于减少对环境的影响;树脂材料具有较好的可定制性,可以通过调整配方、添加剂等方式,改变吸附膜的特性,以适应不同的应用需求。综上所述,通过使用聚乙烯、聚氯乙烯、聚丙烯、聚苯乙烯、聚酯、尼龙等树脂材料作为吸附膜的制备材料,可以实现多样性、成本效益、物理特性和环境友好性的优势,提供可定制的吸附膜解决方案。

13、在一些可能的实现方式中,采用手工雕刻或者激光雕刻在所述薄膜上制作中心孔以及一个或多个镂空环。

14、在一些可能的实现方式中,所述薄膜的厚度的取值范围为50-1000μm。

15、在一些可能的实现方式中,所述薄膜的厚度的取值范围为100-300μm。

16、在一些可能的实现方式中,所述薄膜的厚度在从内向外的方向上逐渐减薄,以吸附弯曲度为正数的晶圆;或者,所述薄膜的厚度在从内向外的方向上逐渐增厚,以吸附弯曲度为负数的晶圆。

17、在一些可能的实现方式中,所述薄膜的厚度在从内向外的方向上保持不变,以吸附弯曲度为正数的晶圆。

18、在一些可能的实现方式中,所述吸附膜采用可变形材料;或者,

19、所述吸附膜包括外壳和设置于所述外壳内部的填充物,所述外壳采用可变形材料,所述填充物为气体、液体或者固体颗粒,且所述填充物能够在所述外壳内部流动。

20、第二方面,本技术提供了一种晶圆检测系统,所述晶圆检测系统包括:

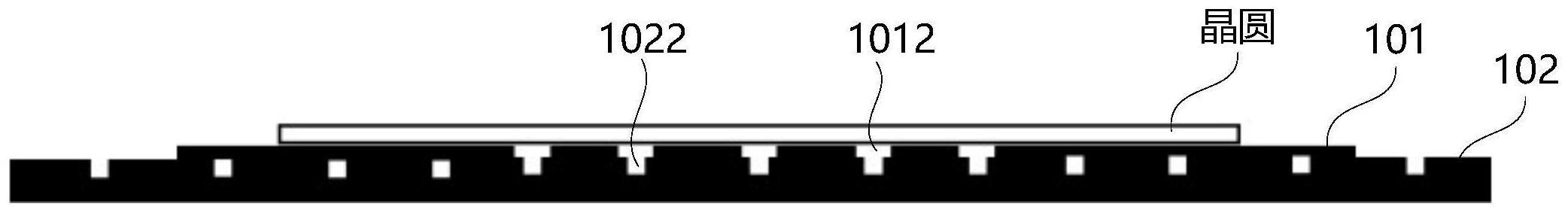

21、载物装置,所述载物装置包括载物台以及上述任一项吸附膜,所述吸附膜的数量为一个或多个,所述载物台用于制造负压环境,以通过任意一个所述吸附膜吸附晶圆,所述晶圆的弯曲度是正数或者负数;

22、抽气装置,所述抽气装置用于通过载物台进行抽气,以制造负压环境;

23、检测装置,所述检测装置用于检测晶圆。

24、在一些可能的实现方式中,每个所述吸附膜的通孔包括中心孔以及一个或多个镂空环,每个镂空环包括多个间隔设置的弧形孔;

25、所述载物台设置有一个或多个真空环,每个真空环包括多个间隔设置的气孔,每个气孔连通至抽气装置以制造负压环境。

26、在一些可能的实现方式中,所述晶圆检测系统还包括存储器和至少一个处理器,所述存储器存储有计算机程序,所述至少一个处理器被配置成执行所述计算机程序时实现以下步骤:

27、根据所述晶圆的第一参数集合和所述载物台的第二参数集合,获取所述吸附膜的第三参数集合,以使所述吸附膜的至少一个通孔连通至载物台的至少一个气孔,所述第一参数集合包括所述晶圆的直径和/或弯曲度,所述第二参数集合包括所述载物台的每个真空环的内径和外径,所述第三参数集合包括所述吸附膜的每个镂空环的内径和外径;

28、根据所述第三参数集合,获取所述晶圆对应的吸附膜。

29、在一些可能的实现方式中,所述载物台设置有从内向外的第一真空环至第p真空环,所述吸附膜设置有中心孔以及从内向外的第一镂空环至第n镂空环,p、n均为正整数且p不小于n;

30、k是不大于n的正整数,第k镂空环满足以下条件:

31、当k=1时,第k镂空环的内径小于第k真空环的内径,第k镂空环的外径大于第k真空环的外径且小于第k+1真空环的内径;

32、当1<k<n时,第k镂空环的内径大于第k-1真空环的外径且小于第k真空环的内径,第k镂空环的外径大于第k真空环的外径且小于第k+1真空环的内径;

33、当k=n时,第k镂空环的内径大于第k-1真空环的外径且小于第k真空环的内径,第k镂空环的外径大于第k真空环的外径。

34、在一些可能的实现方式中,所述载物台设置有从内向外的第一真空环至第q真空环,q是大于p的整数。

35、在一些可能的实现方式中,第n镂空环的外径小于所述晶圆的直径;和/或,

36、s不小于预设面积,其中,s=π·d02/4+π·(d12-d12)/4+…+π·(dn2-dn2)/4,d0是中心孔的直径,dk是第k镂空环的外径,dk是第k镂空环的内径。

37、在一些可能的实现方式中,所述晶圆检测系统用于检测标准尺寸晶圆或者非标准尺寸晶圆。

38、第三方面,本技术提供了一种晶圆检测方法,用于通过上述任一项晶圆检测系统进行晶圆检测,所述方法包括:

39、根据晶圆的第一参数集合和载物台的第二参数集合,获取吸附膜的第三参数集合,以使所述吸附膜的至少一个通孔连通至载物台的至少一个气孔,所述第一参数集合包括所述晶圆的直径和/或弯曲度,所述第二参数集合包括所述载物台的每个真空环的内径和外径,所述第三参数集合包括所述吸附膜的每个镂空环的内径和外径;

40、根据所述第三参数集合,获取所述晶圆对应的吸附膜。

41、第四方面,本技术提供了一种计算机可读存储介质,所述计算机可读存储介质存储有计算机程序,所述计算机程序被至少一个处理器执行时实现上述任一项方法的步骤或者实现上述任一项晶圆检测系统的功能。

42、第五方面,本技术提供了一种计算机程序产品,所述计算机程序产品包括计算机程序,所述计算机程序被至少一个处理器执行时实现上述任一项方法的步骤或者实现上述任一项晶圆检测系统的功能。

43、相比于现有技术,该技术方案的有益效果在于:在载物台上设置具有通孔的吸附膜,在吸附膜上设置晶圆,并通过载物台制造负压环境,可以通过部分或全部通孔将翘曲严重的晶圆吸附于载物台上,使得同一载物台可以对多种尺寸的晶圆进行检测。

44、本技术通过设置具有通孔的吸附膜,在载物台上方便地设置晶圆,实现晶圆的固定和定位;载物台能够制造负压环境,通过部分或全部通孔实现晶圆的吸附,确保晶圆牢固地固定在载物台上,提供稳定的测试环境;本技术适用于多种尺寸的晶圆,使得同一载物台可以适应不同尺寸晶圆的检测需求,提高设备的灵活性和多样性;此外,在载物台和晶圆之间设置吸附膜,可以提供对晶圆的良好保护,减少表面损伤和污染,有助于提高晶圆检测的准确性和可靠性。

45、吸附膜的制备成本相对较低,可以降低整体系统的制造成本。同时,吸附膜的更换成本也相对较低,可以节约维护和维修的费用。由于吸附膜成本低且易于更换,可以根据需要选择适合不同应用场景和晶圆尺寸的吸附膜,这提供了更大的灵活性和可定制性,使系统能够适应不同的制造和检测需求。通过维护或更换吸附膜,可以及时修复或更换受损或磨损的部分,延长载物台的使用寿命,减少系统的停机时间和维护周期。吸附膜的更换过程相对简便快速,可以减少系统的维护时间,提高生产效率和系统利用率。不同的应用场景和晶圆尺寸可能需要不同的吸附膜特性,通过更换吸附膜,可以满足不同需求,提高系统的适应性和功能性。

- 还没有人留言评论。精彩留言会获得点赞!