一种电动铲运机用拖曳电缆及其外护层制备方法与流程

本发明涉及电缆制造,具体为一种电动铲运机用拖曳电缆及其外护层制备方法。

背景技术:

1、电动铲运机在施工过程中,需要通过电缆连接外部电源,以确保持续的动力,因此拖曳电缆是电动铲运机的关键技术之一。拖曳电缆随整机的同步收放问题,即随着电动铲运机的前进和后退,同时自动同步放出和卷绕电缆,电缆受到不同程度的磨损、拖曳、扭转,电缆护套层磨损多是与地面接触造成的损耗;扭转、拖曳极易造成电缆护套层出现破损、鼓包、导体断裂,频繁的更换电缆不仅增加了耗材成本,也用户降低生产效率,从而给现场工作人员带来极大困扰。市售传统工艺的电动铲运机专用电缆,在使用过程中普遍抗拖曳性能、扭转性能及抗弯曲性能较低且耐磨强度不够高,造成电缆使用寿命不高。

2、具体来说,现有的铲运机拖曳电缆存在以下不足之处:

3、1、从产品结构设计考虑,采用现有发明技术制造的拖曳电缆由3根动力线芯、1根地线芯、内衬层、加强层及外护层或3根动力线芯、3根地线芯、内衬层、加强层及外护层组合而成,其结构及功能较为单一。

4、2、从产品材料选择考虑,现有技术制造的拖曳电缆,其导体采用gb/t3956-2008中第5种柔软圆形绞合软铜导体,同时导体采用正反式“规整性”绞合方式,电缆在发生弯曲扭转时,电缆的弯曲半径出现小于电缆直径的6倍时,层与层之间的股线,易出现因“位移滑动”困难、错位而造成导体断裂情况。

5、护套材料从加工工艺及物理机械性能方面考虑,现有技术制造的拖曳电缆护套层材料多选用热塑性聚氨酯弹性体橡胶(tpu),其材料突出特点是耐磨性优异、耐臭氧性极好、硬度大、强度高、弹性好、耐低温,有良好的耐油、耐化学药品和耐环境性能,但是热塑性聚氨酯弹性体橡胶(tpu)同时在耐水性能、阻燃性能方面较差。

6、现有技术制造的拖曳电缆尚未涉及抗静电性能,电动铲运机拖曳电缆多在井下狭小空间内施工,工作环境条件较为恶劣。拖曳电缆外护层材料不论采用热塑性材料(塑料)或采用热固性材料(硫化橡胶),其表面电阻均超过1010ω,拖曳电缆在弯曲移动时与地面摩擦时,极易产生高压位静电及静电场。高压位静电及静电场极易引发火灾和爆炸事故、对电子设备工作产生干扰、对人体产生电击。

技术实现思路

1、本发明的目的在于提供一种具有良好抗卷绕、抗弯曲及耐疲劳性能的电动铲运机用拖曳电缆及其外护层制备方法。

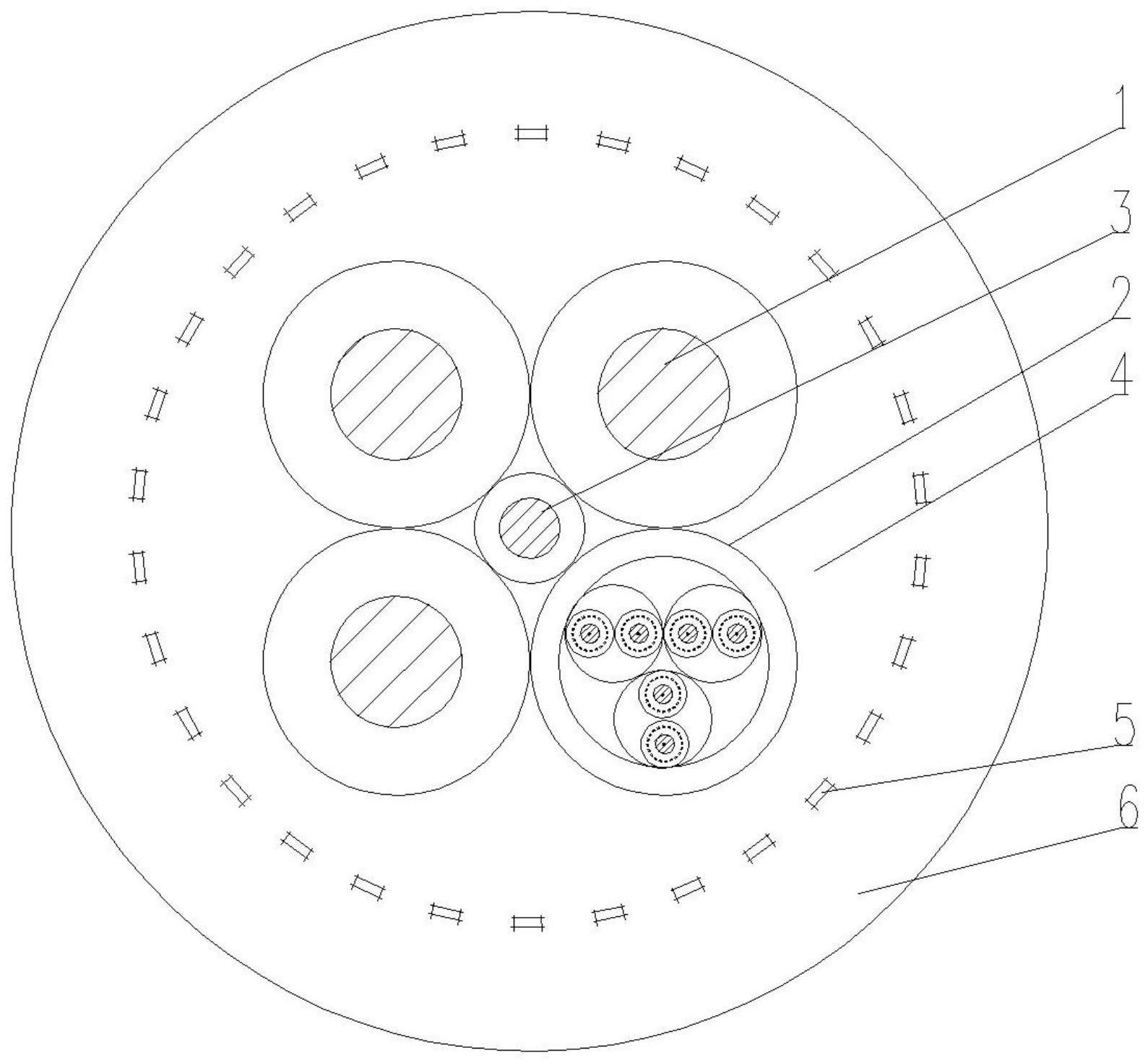

2、本发明提供的这种电动铲运机用拖曳电缆,其技术方案为:电缆的缆芯外为减震层,减震层将绞合成缆芯的动力导线、地线导线及控制导线完全包裹,减震层外依次紧密包裹编织加强层和外护层;减震层采用改性丁腈橡胶材料经挤橡连续硫化工艺成型,外护层采用抗静电氯丁橡胶材料经挤橡连续硫化工艺成型。动力导线的数量为三根,控制导线至少有三根,地线导线的数量为一根;控制导线采用双线组合或三线组合绞合成监控线芯组,双线组合或三线组合再次绞合的绞合节径比不大于八倍。

3、上述技术方案实施时,所述动力导线依次包覆隔离层和绝缘层,绝缘层由乙丙橡胶经挤橡机连续硫化工艺形成。

4、上述技术方案实施时,所述地线导线的导体外包覆绝缘层,绝缘层由乙丙橡胶经挤橡机连续硫化工艺形成。

5、上述技术方案实施时,控制导线的导体依次外包覆绝缘层、金属屏蔽层和护套层。绝缘层由乙丙橡胶经挤橡机连续硫化工艺形成,金属屏蔽层由镀锡铜丝编织构成,编织密度不小于80%,护套层由氯丁橡胶经挤橡机连续硫化工艺形成。

6、上述技术方案实施时,所述控制导线、动力导线和地线导线的导体都是第6种镀锡软铜构成的软镀锡铜导体;软镀锡铜导体是由软镀锡圆铜线束合成股线后绞合构成,动力导线的导体中股线的节径比不大于19倍,内层的绞合节径比14~16倍,外层的绞合节径比10~12倍。

7、上述技术方案实施时,所述地线导线及控制线导线的导体均由软镀锡圆铜线和芳纶纱共同组合构成,多股芳纶纱的外径不小于导体总外径的1/5,多股芳纶纱绞合后设置在导体中心位置,镀锡铜丝采用编织方式,均匀的编织在芳纶纱外,编织角度控制30°~50°,编织密度不小于96%,芳纶纱的规格小于1000d。

8、上述技术方案实施时,所述编织加强层由高强度芳纶绳或高强度尼龙绳编织而成,编织密度为15%~50%。

9、本发明提供的这种制备上述电动铲运机用拖曳电缆中外护层的方法,包括以下步骤:

10、(1)配料

11、氯丁橡胶10份,防老剂hs-911 2份,滑石粉30份,石蜡2份,增塑剂dop 15份,增塑剂石蜡基油8份,纳米高岭土50份,沉淀法白碳黑20份,导电炭黑20份,硅烷偶联剂kh-570 1份,三氧化二锑5份,硬脂酸1份,高分子抗静电剂3份,防焦烧剂hva-2 1份,促进剂tmtd 0.5份,活性氧化镁4份,活性氧化锌5份;

12、(2)制备抗静电型氯丁橡胶

13、(2.1)将氯丁橡胶置于开炼机中进行塑炼,薄通及打三角包3~5次,然后冷却至室温25±5℃;

14、(2.2)将塑料好后的氯丁橡胶与高分子抗静电剂、石蜡、增塑剂二辛脂、导电炭黑、纳米二氧化硅、纳米高岭土、助剂置于密炼机中混炼,混炼胶的温度不的超过130℃,然后将混炼胶在开炼机进一步返炼及冷却,降温至60℃-80℃;

15、(2.3)最后将氧化镁、氧化锌、hva-2加入开炼机中均匀混炼,然后置于压延机中压延成型得到胶片,胶片冷却得到抗静电型氯丁橡胶护套混炼胶料。

16、本发明通过对护套、加强层、减震层、缆芯、导电线芯进行特定设计,实现电动铲运机拖曳电缆具有优良的耐拉扯性能、抗弯曲性能、耐扭转性能、耐磨损、抗静电及电气安全等特性。其中,外护层由抗静电氯丁橡胶制成,具有抗静电性能与物理机械性能配适,从而使外护层弹性和韧性适中,具有极高的抗压、抗磨性能,可以有效避免压迫、摩擦导致的破损,同时还具有良好的长期抗静电性能,有效避免因高压位静电及静电场极易引发火灾和爆炸事故。外护层内部的减震层为改性丁腈橡胶(nbr)材料,丁基橡胶(hr)和丁腈橡胶(nbr)的损耗因子最大,两者减震性能相当,但丁基橡胶强度低,弹性小,粘合性差,不能与外护层紧密粘连。丁腈橡胶橡胶虽然具有优良减震性能,由于丙烯腈与丁二烯单体这两种结构单元是无规共聚的,使其耐低温性差、耐臭氧性差,本发明中利用乙丙橡胶对其低温性能、臭氧性能及粘合性能进行改善,乙丙橡胶改性丁腈橡胶混炼胶料的减震性能好,同时低温性能、耐臭氧性能及粘合性能得到有效改善,利用减震层的优良减震作用,可以有效吸收电缆在拖拽、扭转、弯曲、挤压过程中所承受的外力。减震层与外护层之间的编织加强层作为电缆支撑“骨架”结构,防止了电缆在拖曳、弯曲、扭转的过程中结构变形的现象,阻止因结构变形对绝缘线芯造成的损伤。编织加强可使电缆的拖曳强度、弯曲性能得到很大提升。缆芯不设隔离层,缆芯的外层空隙让减震层完全填充,缆芯、减震层形成一个整体式的封闭的稳定性结构,减震层将缆芯完全包裹其内,减震层橡胶将动力导线的绝缘层、控制导线的护套层完全黏连,其产品结构更加紧凑稳定,杜绝电缆内部损耗,与加强层、外护层一起有效保证电缆的结构可靠性及性能稳定性,使用寿命得到有效提升。

- 还没有人留言评论。精彩留言会获得点赞!