一种弹簧顶针连接器的加工方法及其连接器与流程

本发明属于弹簧顶针连接器加工,更具体地说,是涉及一种弹簧顶针连接器的加工方法及其连接器。

背景技术:

1、一般的弹簧顶针连接器(pogo pin)是一种由针头、针筒、弹簧、外壳组成,通过精密设备铆压之后形成的弹簧式探针,针头的尾端插入到针筒内,在弹簧推力的作用下,针头能够沿着针筒轴向运动。弹簧顶针连接器在电路中,起到传输电信号的作用。为了使电信号传输过程中保持稳定,要求针筒与针头之间必须始终保持电接触,否则电信号传输阻抗增加,甚至会导致信号的中断,为了使针头沿着轴向运动,针头与针筒的内壁之间间隙配合。

2、而目前弹簧顶针连接器在生产组装时都要求弹簧顶针配件的规格、尺寸均全部统一,而实际上来料都是混合在一起的,因此针对不同规格或者尺寸的弹簧顶针配件挑选过程中费时费力,降低工作效率。

技术实现思路

1、为了解决现有技术上的不足之处,本发明的目的在于提供一种弹簧顶针连接器的加工方法及其连接器,设置图像获取模块、顶针分类模块、针头识别模块、针筒识别模块、弹簧识别模块、外壳识别模块、工艺参数模块、尺寸测量软件、无线通信模块,实现了来料的自动巨分和自动检测、自动化组装、成品自动检测,减少来料的人工挑选、来料检测、组装加工、成品检测的时间,并降低人工挑选、来料人工检测、人工组装加工、成品人工检测的成本,实现了组装加工与检测的一体化、同步化;也可以为操机者实现自动化控制、傻瓜式操作,为管理者实现网络化办公、在线化办公,节省了管理时间和管理成本,提供了生产效率和管理效率,从根本上解决了人工挑选不同规格、尺寸的弹簧顶针配件的费时费力问题。

2、为了实现上述目的,本发明采取的技术方案是:

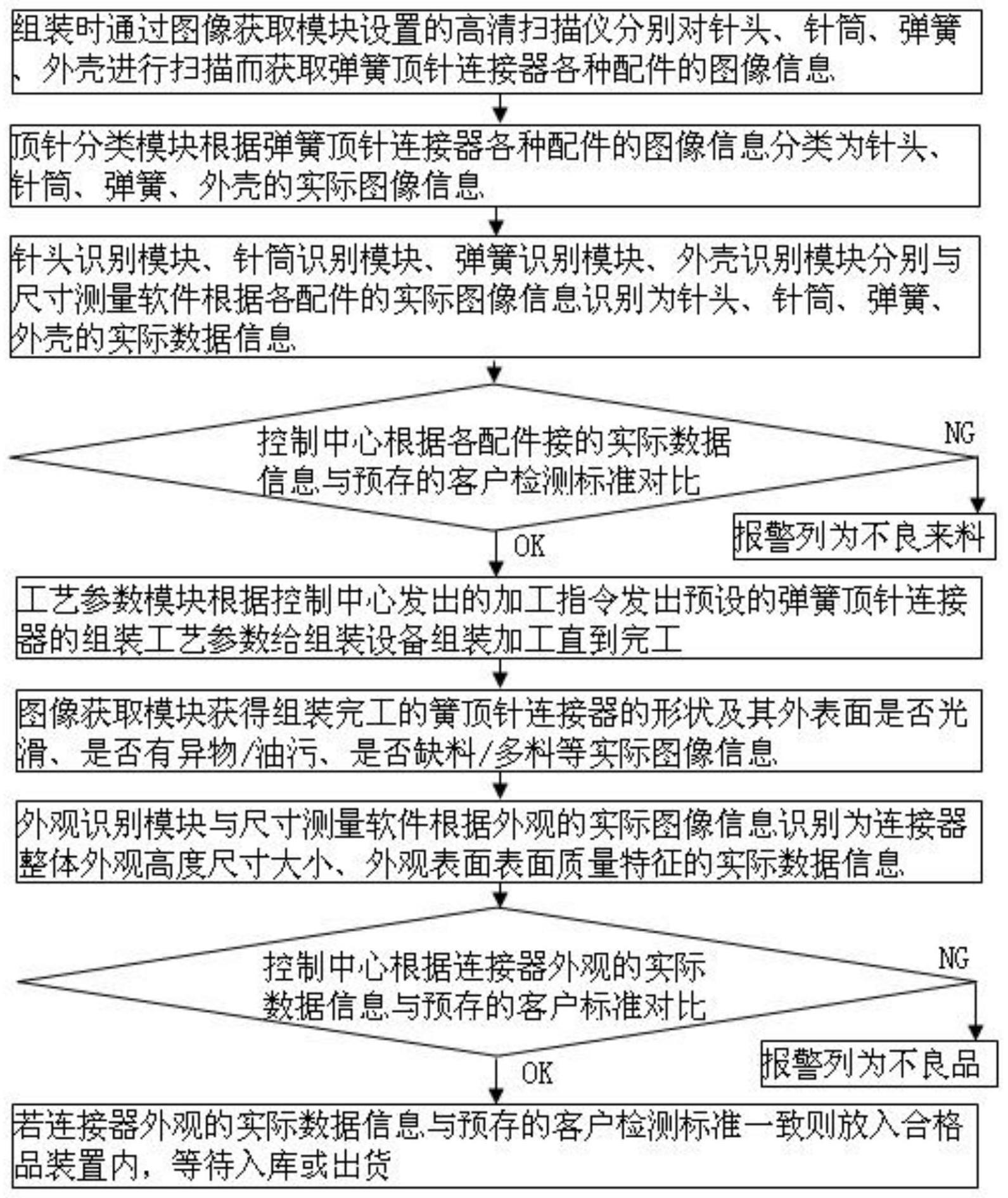

3、一种弹簧顶针连接器的加工方法,包括以下步骤:

4、s10、组装时通过图像获取模块设置的高清扫描仪分别对针头、针筒、弹簧、外壳进行扫描而获取弹簧顶针连接器各种配件的图像信息,并传递给顶针分类模块;

5、s20、顶针分类模块根据弹簧顶针连接器各种配件的图像信息分类为针头、针筒、弹簧、外壳的实际图像信息,并分别传递给针头识别模块、针筒识别模块、弹簧识别模块、外壳识别模块、外观识别模块;

6、s30、针头识别模块与尺寸测量软件根据针头的实际图像信息识别为针头及其圆倒角的形状及其各种尺寸大小、外表面质量的实际数据信息,并传递给控制中心;

7、针筒识别模块与尺寸测量软件根据针筒的实际图像信息识别为针筒的形状及其内外圆尺寸,以及内表面、镀金层、限位槽等表面质量的实际数据信息,并传递给处理中心;

8、弹簧识别模块与尺寸测量软件根据弹簧的实际图像信息识别为弹簧的形状及其长度、直径大小、各种表面质量的实际数据信息,并传递给控制中心;

9、外壳识别模块与尺寸测量软件根据外壳的实际图像信息识别为外壳及其圆环台阶、安装台、螺丝孔的形状及其尺寸、外表面质量的实际数据信息,并传递给处理中心;

10、s40、控制中心根据针头、针筒、弹簧、外壳的实际数据信息与存储器预存的客户检测标准进行对比与判断:若不一致则传递给报警器通知放入来料不良装置内,若一致则传递信息给工艺参数模块;

11、s50、工艺参数模块根据控制中心发出的加工指令发出预设的弹簧顶针连接器的组装加工运动轨迹及其程序控制指令的组装工艺参数给组装设备组装加工直到完工,并传递给图像获取模块;

12、s60、图像获取模块通过高清扫描仪获得组装完工的簧顶针连接器的形状及其外表面是否光滑、是否有异物/油污、是否缺料/多料等实际图像信息,并传递给外观识别模块;

13、s70、外观识别模块与尺寸测量软件根据外观的实际图像信息识别为连接器整体外观高度尺寸大小、外观表面表面质量特征的实际数据信息,并传递给控制中心;

14、s80、控制中心根据弹簧顶针连接器整体外观的实际数据信息与存储器预存的客户检测标准进行对比与判断:若不一致则传递给报警器通知放入不良品装置内返工或报废,若一致则放入合格品装置内。

15、进一步,所述工艺参数模块根据控制中心发出的加工指令发出预设的弹簧顶针连接器的组装加工运动轨迹及其程序控制指令的组装工艺参数给给组装设备组装加工的之前,还包括以下步骤:

16、s51、通过图像获取模块设置的高清扫描仪获得样板组装的工艺流程图像信息,并传递给控制中心;

17、s52、控制中心根据样板组装的工艺流程图像信息转化为组装加工运动轨迹及其程序控制指令的组装工艺参数,并传递给工艺参数模块。

18、本发明提供的一种弹簧顶针连接器的加工方法,还包括一种弹簧顶针连接器的加工控制系统,包括:图像获取模块、顶针分类模块、针头识别模块、针筒识别模块、弹簧识别模块、外壳识别模块、外观识别模块、尺寸测量软件、工艺参数模块、无线通信模块、存储器、报警器、控制中心;所述图像获取模块、顶针分类模块、针头识别模块、针筒识别模块、弹簧识别模块、外壳识别模块、外观识别模块、尺寸测量软件、工艺参数模块、无线通信模块、存储器、报警器分别与控制中心相连;所述智能手机通过物联网或互联网范围内自动组网,并与无线通信模块无线网络连接,控制或监控系统的运行和连接器的组装加工;

19、所述无线通信模块设有物联网模块,可以在各种无线网络或物联网网络范围内与具有同类网络信号的智能手机自动组网并无线网络连接,负责收发无线网络信号;

20、所述报警器根据弹簧顶针连接器及其各配件的实际数据信息与存储器预存的客户检测标准不一致时,则自动报警并通知放入不良品或来料不良的装置内;

21、所述存储器负责各模块的信息存储,以及顶针连接器及其各配件的客户检测标准、顶针连接器组装加工运动轨迹及其程序控制指令的组装工艺参数的存储;

22、所述控制中心负责各模块的信息传递,以及根据弹簧顶针连接器的针头、针筒、弹簧、外壳及其整体外观的实际数据信息与存储器预存的客户检测标准进行对比与判断。

23、进一步,所述图像获取模块设置有高清扫描仪,负责获取顶针及其各配件的实际图像信息,包括:针头及其圆倒角的形状,外表面是否光滑,是否有刮花、刀痕、卷边,镀金层是否良好、是否无发黑、是否异色等实际图像信息;针筒的形状及其内外圆、外环,内表面是否光滑,是否有刮花、刀痕、卷边,镀金层是否良好、是否无发黑、是否异色,限位槽的数量是否符合、槽深与槽宽等实际图像信息;弹簧的形状,表面是否光滑,是否无裂纹、氧化皮、锈蚀、压痕、凹坑、刮伤等实际图像信息;外壳外表面否无有异物、是否有油污、是否缺料、是否多料,圆环台阶、安装台的形状,螺丝孔的形状及其数量是否正确、是否对称设置、孔是否通畅等实际图像信息,连接器的整体外观的形状及其外表面是否光滑、否无有异物、是否有油污、是否缺料、是否多料等实际图像信息,并传递给顶针分类模块。

24、进一步,所述顶针分类模块根据顶针连接器的外观形状的图像信息分类为针头的图像信息、针筒的图像信息、弹簧的图像信息、外壳的图像信息、整体外观的图像信息,并分别传递给针头识别模块、针筒识别模块、弹簧识别模块、外壳识别模块、外观识别模块。

25、进一步,所述针头识别模块根据针头的实际图像信息识别为针头的形状及其长、宽、高、圆直径的尺寸大小,以及圆倒角的斜度与宽、高尺寸,外表面是否光滑,是否有刮花、刀痕、卷边,镀金层是否良好、是否无发黑、是否异色的实际数据信息,并传递给控制中心;

26、所述针筒识别模块根据针筒的实际图像信息识别为针筒2的形状及其内外圆的直径大小、外环的厚度大小,内表面是否光滑,是否有刮花、刀痕、卷边,镀金层是否良好、是否无发黑、是否异色,限位槽的数量是否符合、槽深与槽宽的尺寸大小的实际数据信息,并传递给控制中心;

27、所述弹簧识别模块根据弹簧的实际图像信息识别为弹簧的形状及其长度、直径大小,表面是否光滑,是否无裂纹、氧化皮、锈蚀、压痕、凹坑、刮伤的实际数据信息,并传递给控制中心;

28、所述外壳识别模块根据外壳的实际图像信息识别为外壳的形状及其内外圆的直径大小、外环的厚度大小,外表面否无有异物、是否有油污、是否缺料、是否多料,圆环台阶的形状、高度尺寸大小、宽度尺寸大小,安装台的形状及其长、宽、高尺寸大小,数量是否正确、是否对称设置,螺丝孔的形状及其孔径大小、数量是否正确、是否对称设置、孔是否通畅的实际数据信息,并传递给控制中心;

29、所述外观识别模块根据外观的实际图像信息识别为连接器整体外观是否有油污、是否有异物,是否缺料、是否多料的实际数据信息,并传递给控制中心。

30、进一步,所述尺寸测量软件分别根据针头、针筒、弹簧、外壳、整体外观的图像信息分别给针头、针筒、弹簧、外壳、连接器整体外观自动测量相关尺寸数据,分别传递给针头识别模块、针筒识别模块、弹簧识别模块、外壳识别模块、外观识别模块。

31、进一步,所述工艺参数模块根据弹簧顶针连接器的模拟加工获得的加工工艺参数,包括各种配件的组装顺序及其加工运动轨迹、加工程序指令,并传递给控制中心。

32、本发明提供的一种弹簧顶针连接器的加工方法,还包括一种弹簧顶针连接器的加工控制装置,由所述的一种弹簧顶针连接器的加工控制系统所实现。

33、本发明还提供一种弹簧顶针连接器,由以上所述的一种弹簧顶针连接器的加工方法和所述的一种弹簧顶针连接器的加工控制系统所实现,包括针头、针筒、弹簧、外壳、密封圈、限位块。

34、本发明与现有技术相比的有益效果:

35、通过设置图像获取模块、顶针分类模块、针头识别模块、针筒识别模块、弹簧识别模块、外壳识别模块、工艺参数模块、尺寸测量软件、无线通信模块,自动识别弹簧顶针连接器及其配件,解决了人工挑选不同规格、尺寸的弹簧顶针配件的费时费力问题,实现了来料的自动巨分和自动检测、自动化组装、成品自动检测,减少来料的人工挑选、来料检测、组装加工、成品检测的时间,并降低人工挑选、来料人工检测、人工组装加工、成品人工检测的成本,实现了组装加工与检测的一体化、同步化;也可以为操机者实现自动化控制、傻瓜式操作,为管理者实现网络化办公、在线化办公,节省了管理时间和管理成本,提供了生产效率和管理效率。

- 还没有人留言评论。精彩留言会获得点赞!