一种电池盖板自动组装检测一体机的制作方法

本发明涉及电池盖板组装,尤其涉及一种电池盖板自动组装检测一体机。

背景技术:

1、锂电池是一类由锂金属或锂合金作为正极材料和负极材料,使用非水电解质溶液的电池,其中,锂电池大致可分为两类:锂金属电池和锂离子电池,锂金属电池一般是使用二氧化锰为正极材料、金属锂或其合金金属为负极材料、使用非水电解质溶液的电池,而锂离子电池一般是使用锂合金金属氧化物为正极材料、石墨为负极材料、使用非水电解质的电池,锂离子电池不含有金属态的锂,并且是可以充电的。

2、而且从锂电池的外侧结构中进行分类,又包括有方形电池、软包电池和圆形电池等,且无论哪种电池都是以一端直接与汇流排连接,另一端或与外部导体连接(在这种情况下亦称端子),或与电池组中相邻的单体电池的一极连接的部件,以实现对电池的使用;其中,锂电池的端子是用于将负载或充电器连接到单节或多节电池的电触点,而锂电池的端子(又称锂电池盖板、锂电池端盖)是由圆形或方形其他形状的铝制盖板制作而成,其锂电池盖板上设有用于通电的两个孔或槽(一个负极,一个正极),通过孔或槽内极柱进行通电,进而实现对锂电池的使用;同时,由于电池的使用安全性要求,锂电池盖板还要承担一定密封作用,以防止锂电池内部的电解质溢流出来,影响电池的性能。

3、锂离子方形电池包括电池的壳体、电芯以及盖板,电芯设置在电池的壳体内,电池盖板用于密封电池壳体,锂离子电池在使用不当时,如过充、短路、过热等,其内部会产生气体,引起锂离子电池内部压力增高,有发生爆炸的可能,为解决以上技术问题,现有的锂离子电池除了加装保护线路之外,还采用防爆盖板作为电池盖板,防爆盖板主要由锂电池顶盖板和防爆片组合构成,锂电池顶盖板上开设有安全孔,防爆片覆盖在安全孔,其中,防爆片通过激光焊焊接或粘粘的方式与顶盖片进行无缝密封组合在一起,防爆盖板的防爆片作用是:当锂离子电池出现异常时,内部气压增大至一定值,防爆盖板的防爆片将开启进行泄压,降低爆炸风险,因此,防爆片主要工作是泄压,其中,锂离子电池顶盖大多采用单个防爆片设计,防爆片开启压力一般为 0.4~0.8mpa,当压力大于爆裂刻痕所能承受的压力时,防爆片沿爆裂刻痕裂开,形成连通动力电池内外的排气孔,把高温高压的气体排出动力电池外部,避免电池爆炸,并在防爆片爆裂刻痕内设有连接臂,用于在防爆片沿着爆裂刻痕裂开后,防爆片仍与电池盖板连接在一起,避免防爆片高速飞出伤人。

4、现有的防爆片在加工生产过程中需进行贴膜工作,为防止防爆片在加工生产过程中受外物影响造成损坏的情况出现,因此,在防爆片加工生产的过程中需在防爆片的外部贴附有防护膜片。

5、锂离子方形电池在加工过程中需对防爆阀气密性检测,并在防爆阀气密性检测后,需要对电池盖板进行电压检测、电阻检测及贴膜等作业,如此确保动力电池盖板的性能稳定可靠,传统检测动力电池盖板的电压、电阻和贴膜等方面都是人工操作治具分布完成,对操作人员的技能要求较高,人为的不确定性而导致产品在检测过程中的检测和判断标准不一致的现象;人工操作中存在不同检测工位需要的多人进行分工检测,人工检测容易导致效率不高以及检测精度不准确的问题出现。

6、例如,公开号为“cn113716149a”,专利名称为“ 电池盖板自动检测设备”的中国发明专利,该技术方案公开了“包括自动送料装置、自动卸料装置及回转循环输送线,回转循环输送线的循环路径上依次设有进料工位、电检工位组、防爆阀刺破工位、第一贴膜工位、第二贴膜工位、平整度检测工位、卸料工位。该技术方案提供检测工位的自动化运行,通过回转循环输送线能极大地提高空间利用率,该回转循环输送线的承载电池盖板的承载滑块在线轨上进行滑动,若滑块出现卡顿情况容易导致整体回转循环输送线出现卡顿情况从而导致检测卡顿,且由于该回转循环输送线的循环路径上依次设有的进料工位进行电池盖板进料,在上料过程中多个进料工位由于上料精确性不足导致效率不高,以及并不能对电池盖板进行归正校准放料影响后续电池盖板贴膜组装,电检工位组对电池盖板进行高压以及电阻检测,防爆阀刺破工位用于对前端检测无法再修复的电池盖板进行防爆阀刺破,为方便更换料膜,通过第一贴膜工位和第二贴膜工位用于潮汐式替换作业,平整度检测工位用于检测电池盖板的平整度,卸料工位即用于与自动卸料装置相配合下料,但该技术方案在贴膜后并未对防爆膜是否精准贴膜进行检测容易流出未贴膜的不合格品,一旦流出未贴膜的电池盖板容易影响组装后电池质量。

7、因此,如何自动一体化地对锂离子方形电池盖板进行组装检测是目前技术人员需要解决的技术问题。

技术实现思路

1、本发明的目的在于提供一种电池盖板自动组装检测一体机,已解决上述背景技术中提出的问题。

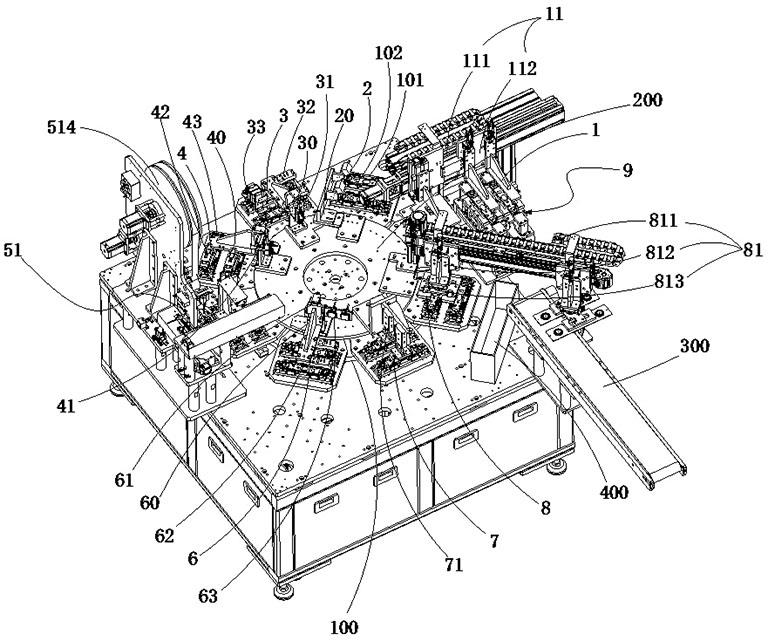

2、为实现上述目的,本发明提供如下技术方案:环形旋转板、上料吸附板、电池标识扫码器、电压检测板、电阻检测板、覆膜真空吸附板、覆膜检测板、不良标记板和下料吸附板;

3、该环形旋转板的表面上均匀设置有若干个盖板夹具,该盖板夹具设有用于承装电池盖板的放置凹槽,且若干个该放置凹槽中心点到达该环形旋转板中心点的距离均相等;

4、该上料吸附板、该电池标识扫码器、该电压检测板、该电阻检测板、该覆膜真空吸附板、该覆膜检测板、该不良标记板和该下料吸附板均位于该环形旋转板的上方,且沿着该环形旋转板的旋转方向依次设置;该上料吸附板与该下料吸附板相邻;

5、以及,还包括有下料运输面、第一升降机构、第二升降机构、第三升降机构、推压机构、双轴搬移机构、三轴搬移机构和三轴贴膜机构,该上料吸附板和该下料吸附板面向该环形旋转板的一面均设有搬移真空吸嘴,该不良标记板面向该环形旋转板的一面设有标记刺针,该标记刺针用于进行标记标识;

6、该电压检测板上设有电压负极探针和电压正极探针、该电阻检测板上设有电阻负极探针和电阻正极探针,且该电压负极探针与该电压正极探针的距离等于该电阻负极探针与该电阻正极探针的距离,该覆膜真空吸附板面向该环形旋转板的一面设有覆膜真空吸嘴;

7、该覆膜检测板面向该环形旋转板的一面设有检测真空吸嘴,另一面设有真空压力传感器,该检测真空吸嘴的一端开口与覆膜的尺寸相适配,另一端与该真空压力传感器连通,该真空压力传感器用于确定覆盖在电池盖板表面的覆膜的真空度;

8、该下料运输面的始端与该环形旋转板的外侧相邻,且该下料运输面位于该三轴搬移机构的下方;该第一升降机构用于控制该电压检测板的升降高度,该第二升降机构用于控制该电阻检测板的升降高度,该第三升降机构用于控制该覆膜检测板的升降高度,该推压机构用于控制该不良标记板的升降高度;

9、其中,该电池标识扫码器的拍摄面面向该环形旋转板的外环表面,该双轴搬移机构控制该上料吸附板的平面位置,该三轴搬移机构控制该下料吸附板的空间位置,该三轴贴膜机构用于控制该覆膜真空吸附板的移动距离,该上料吸附板用于吸附未贴膜的电池盖板,该下料吸附板用于吸附已贴膜的电池盖板。

10、优选地,还包括有对应设置在该环形旋转板正上方的环形固定顶板,且该环形固定顶板的直径小于该环形旋转板;该第一升降机构、该第二升降机构、该第三升降机构、该推压机构均固定在该环形固定顶板上。

11、优选地,该环形旋转板的外侧还设置有归正夹具,该归正夹具包括有承载板件,该承载板件的正上方设有修正底板,该修正底板的顶部四周均设有修正侧板,该修正底板与该上料吸附板对应,该承载板件的正下方设置有顶升装置,该顶升装置的动力输出端设置有锥形顶块,该锥形顶块与该修正侧板的底部相抵接,该顶升装置控制该修正侧板的移动距离。

12、优选地,当该上料吸附板设置有两块时,两块该上料吸附板均位于该修正底板的正上方,当该盖板夹具与该归正夹具对齐时,且两块该上料吸附板的间距等于该归正夹具与该盖板夹具的间距。

13、优选地,该双轴搬移机构包括有第一直线驱动模组和两个下压装置,两个该下压装置均设在该第一直线驱动模组的同一滑块上,两个该下压装置的动力输出端分别与两块该上料吸附板的正上方一一对应固定。

14、优选地,该三轴搬移机构包括有第二直线驱动模组和推动装置,该推动装置设在该第二直线驱动模组的滑块上,且该推动装置的动力输出端上设置有转动装置,该转动装置的动力输出端固定设置有安装板件,该安装板件的底面与该下料吸附板的另一面相贴合。

15、优选地,该三轴贴膜机构包括有第三直线驱动模组、横向移动装置和纵向移动装置,该横向移动装置设在该第三直线驱动模组的滑块上,且该纵向移动装置设置在该横向移动装置的动力输出端上,该覆膜真空吸附板设在该纵向移动装置的动力输出端上。

16、优选地,该不良标记板面向该环形旋转板的一面还设置有缓冲压簧,该推压机构的动力输出端固定在该不良标记板的正上方,其中,该缓冲压簧位于该不良标记板的底部两侧,该标记刺针位于该不良标记板的底部中间,当该盖板夹具与该不良标记板对齐时,该标记刺针的中心轴线与该放置凹槽的中心轴线位于同一中心轴线上。

17、优选地,该三轴贴膜机构的一侧还设置有供膜料卷,该覆膜真空吸附板位于该供膜料卷的出料端上。

18、优选地,还包括有第一固定板件,该第一固定板件的底部固定在该环形固定顶板上,该电压检测板的滑动设在该第一固定板件的一面,且该第一升降机构的动力输出端固定在该第一固定板件的另一面,该第一升降机构的动力输出端与该电压检测板固定连接。

19、优选地,还包括有第二固定板件,该第二固定板件的底部固定在该环形固定顶板上,该电阻检测板的滑动设在该第二固定板件的一面,且该第二升降机构的动力输出端固定在该第二固定板件的另一面,该第二升降机构的动力输出端与该电阻检测板固定连接。

20、优选地,还包括有第三固定板件,该第三固定板件的底部固定在该环形固定顶板上,该覆膜检测板的滑动设在该第三固定板件的一面,且该第三升降机构的动力输出端固定在该第三固定板件的另一面,该第三升降机构的动力输出端与该覆膜检测板固定连接。

21、优选地,该电池标识扫码器包括有支撑板件,该支撑板件固定设在该环形固定顶板上,该支撑板件延伸至该环形旋转板的表面,该电池标识扫码器的一端固定在该支撑板件上。

22、优选地,还包括有废料放置槽,该废料放置槽的开口面向该下料吸附板的底面,且该废料放置槽与该下料运输面邻近。

23、与现有技术相比,本发明提供了一种电池盖板自动组装检测一体机,具有的有益效果是:

24、本技术方案通过设置有环形旋转板、上料吸附板、电池标识扫码器、电压检测板、电阻检测板、覆膜真空吸附板、覆膜检测板、不良标记板和下料吸附板;其中,在环形旋转板的表面上均匀设置有若干个盖板夹具,并在盖板夹具设有用于承装电池盖板的放置凹槽,且若干个放置凹槽中心点到达环形旋转板中心点的距离均相等,实现环形旋转板转动时,带动若干个装载有电池盖板的放置凹槽转动;其中,上料吸附板、电池标识扫码器、电压检测板、电阻检测板、覆膜真空吸附板、覆膜检测板、不良标记板和下料吸附板均位于环形旋转板的上方,且沿着环形旋转板的旋转方向依次设置,实现环形旋转板转动时,若干个装载有电池盖板的放置凹槽与以上的上料吸附板、电池标识扫码器、电压检测板、电阻检测板、覆膜真空吸附板、覆膜检测板、不良标记板和下料吸附板一一对应;通过上料吸附板与下料吸附板相邻,且上料吸附板用于吸附未贴膜的电池盖板,下料吸附板用于吸附已贴膜的电池盖板,从而实现上料吸附板进行吸附电池盖板上料至放置凹槽内,环形旋转板转动180°后,转动至下料吸附板时下料吸附板吸附放置凹槽内的电池盖板进行下料;

25、还通过设置有下料运输面、第一升降机构、第二升降机构、第三升降机构、推压机构、双轴搬移机构、三轴搬移机构和三轴贴膜机构,通过第一升降机构用于控制电压检测板的升降高度,实现电压检测板件朝环形旋转板移动对电池盖板进行电压,通过第二升降机构用于控制电阻检测板的升降高度,实现电阻检测板朝环形旋转板移动对电池盖板进行电阻,还通过第三升降机构用于控制覆膜检测板的升降高度,实现覆膜检测板朝环形旋转板移动对覆膜后的电池盖板进行覆膜检测,通过推压机构用于控制不良标记板的升降高度,实现不良标记板朝环形旋转板移动对不良品进行刺破标记,通过双轴搬移机构控制上料吸附板的平面位置,三轴搬移机构控制下料吸附板的空间位置,三轴贴膜机构用于控制覆膜真空吸附板的移动距离,因此实现上料吸附板于环形旋转板上移动上料,覆膜真空吸附板对环形旋转板上的电池盖板进行覆膜,以及实现下料吸附板于环形旋转板上移动下料,在上料吸附板和下料吸附板面向环形旋转板的一面均设有搬移真空吸嘴,因此实现上料吸附板和下料吸附板均通过搬移真空吸嘴对电池盖板进行吸附上料或落料动作,并在不良标记板面向环形旋转板的一面设有标记刺针,通过标记刺针用于进行标记标识,其中,下料运输面的始端与环形旋转板的外侧相邻,下料运输面位于三轴搬移机构的下方,从而实现在组装贴膜完成后;

26、通过在电压检测板上设有电压负极探针和电压正极探针、并在电阻检测板上设有电阻负极探针和电阻正极探针,将电压负极探针与电压正极探针的距离等于电阻负极探针与电阻正极探针的距离,因此确保使其电阻负极探针和电阻正极探针分别对应电池盖板的正极和负极,并且电压负极探针和电压正极探针分别对应电池盖板的正极和负极,由于覆膜真空吸附板面向环形旋转板的一面设有覆膜真空吸嘴,实现覆膜真空吸嘴对环形旋转板上的电池盖板防爆片进行覆膜,并通过在覆膜检测板面向环形旋转板的一面设有检测真空吸嘴,另一面设有真空压力传感器,其中,检测真空吸嘴的一端开口与覆膜的尺寸相适配,另一端与真空压力传感器连通,通过真空压力传感器用于确定覆盖在电池盖板表面的覆膜的真空度,可达到检测电池盖板的防爆片是否覆膜;

27、将电池标识扫码器的拍摄面面向环形旋转板的外环表面,实现对环形旋转板的电池盖板进行扫码标识,便于后续的自动化覆膜以及合格品或不合格品进行分类,有效地实现自动化地对电池盖板进行检测并对合格后的电池盖板进行保护膜片组装,可实现自动化上料与下料的同时,并且保证了加工电池盖板的质量。

- 还没有人留言评论。精彩留言会获得点赞!