一种压敏电阻及其生产线、生产方法与流程

本发明涉及压敏电阻生产领域,具体是一种压敏电阻及其生产线、生产方法。

背景技术:

1、压敏电阻是一种具有非线性伏安特性的电阻器件,主要用于在电路承受过压时进行电压钳位,吸收多余的电流以保护敏感器件,从而实现对后级电路的保护,广泛应用于各种电子设备中。现有的压敏电阻生产线大多是以氧化锌为芯片,对芯片表面涂覆银层来提高导电性,而后通过焊锡将压敏电阻的引脚焊接牢固。对于防雷贴片型压敏电阻而言,如说明书附图图11所示,防雷贴片型压敏电阻的引脚是电极片,对于防雷贴片型压敏电阻的生产过程而言,是完全不同于现有的压敏电阻生产线,因为现有压敏电阻的引脚与氧化锌芯片之间的接触面远小于电极片与氧化锌芯片,所以现有压敏电阻的引脚焊接是通过加热融化的锡浆进行焊接,锡浆凝固后将压敏电阻的引脚与芯片焊接成为一个整体,但是对于电极片而言如果采用锡浆焊接的话,只能将电极片的外轮廓与芯片焊接,但是对于电极片与芯片接触面积较大的电极片底面而言接触不到锡浆,所以使用锡浆焊接电极片效果并不好,可能会压敏电阻芯片的银层产生缝隙,影响最终产品的导电性所以需要一种新的生产线进行焊接电极片。

2、现有的有部分通过丝网印刷技术或者是点涂锡膏的技术,向装载有多个芯片的载板上覆涂或点涂锡膏,而后再往覆涂有锡膏的芯片上放置电极片,而后通过回流焊加热使得锡膏将电极片与芯片粘接在一起,而后再对电极片进行回流焊接,使得电极片与芯片固定,而后再将压敏电阻芯片翻面,对另一面的芯片进行上述步骤来焊接电极片。上述过程需要对压敏电阻芯片覆涂锡膏和回流焊接两次,整个加工过程时间长,而且一次仅仅能够焊接一个面的电极片,需要重复焊接两次效率低下耗时长加工效率低,需要来回搬运芯片形不成一条流水线,所以说需要对整个焊接过程进行改进,使得压敏电阻芯片经过一次焊接即可实现对两个面的电极片同时焊接。

3、对于涂锡膏的方式而言,一种是通过丝网印刷来覆涂锡膏另一种是通过加压锡膏向压敏电阻芯片点涂锡膏的方法,要想使得焊接电极片行程产线快速焊接而言,显然通过丝网印刷来覆涂锡膏是不行的,所以需要通过加压锡膏向压敏电阻芯片点涂锡膏的方法进行快速点涂锡膏,但是对于现有的点涂锡膏的方式而言,因为现有的锡膏是通过针管与压敏电阻芯片表面接触的,由于接触面积的原因,很容易点涂不到位,使得点涂的锡膏呈团或球状,在放置电极片时,不如丝网印刷的效果好,所以需要对点涂方式进行改进。

4、需要特别注意的是:因为上文所述的常规压敏电阻是引脚,因为引脚在具体焊接时可以随意掰动角度以及折弯,对于防雷贴片型压敏电阻的电极片而言,在焊接完成后,无法转换和改动电极片角度,所以说需要根据客户具体焊接的角度来进行定制两个电极片之间的夹角。所以对于生产线而言每个压敏电阻两个电极片的角度是不固定的,所以在放置电极片时,两个电极片的放置装置必须要有一个来调节角度,从而来适应不同批次的生产需求。

5、对于电极片向涂有锡膏压敏电阻芯片的放置过程而言,首先需要保证放置过程中如何确保将电极片牢靠的放置于压敏电阻芯片的锡膏上,同时还需要保证整个放置过程中不能沾到锡膏。还需要放置过程中保证两面电极片角度的准确性以及适应性,必须确保两个电极片之间的角度能够调节。对于电极片的上料而言,压敏电阻芯片上焊接的两个电极片,结构大小完全相同只是电极片的焊脚朝向不同,所以在对于电极片上料时,如何将电极片正反两面的电极片区分开,以上均是需要亟待解决的问题。

6、对于压敏电阻的电极片整个自动焊接产线而言,整个过程是较为复杂的,其中对于如何将压敏电阻电极片呈现自动化上料的过程而言,需要在不影响压敏电阻产品的使用效果下对电极片进行改进,使得电极片能够更加适应焊接产线,从而进一步提高产线的自动化程度以及生产线效率。

技术实现思路

1、本发明的目的在于提供一种压敏电阻及其生产线、生产方法,它用于压敏电阻自动焊接电极片,整条生产线传输过程中各个点位是同步加工,同步节省加工时间,生产线生产效率高。整个生产过程可视化便于观察整条生产线的加工过程从而及时发现问题,产线加工完成后的压敏电阻芯片无需特意回收,随着芯片限位组随着产线的传输即可自动完成对压敏电阻芯片回收。

2、本发明为实现上述目的,通过以下技术方案实现:

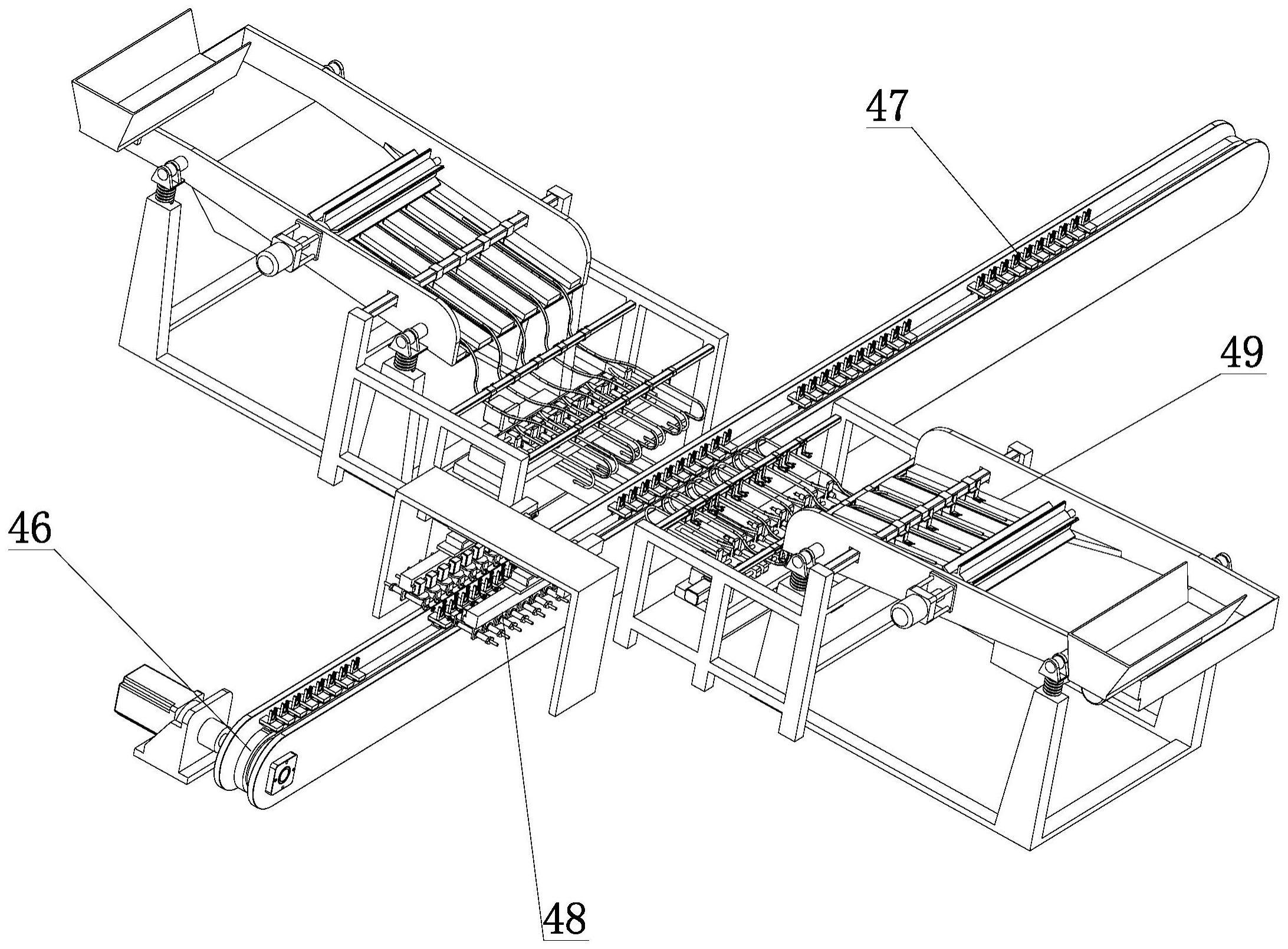

3、一种压敏电阻及其生产线、生产方法包括链条传送机构、竖向设置在链条上的多个芯片限位组、锡膏点涂装置、两个镜像分布的自动上料装置和加热烘干装置;所述芯片限位组包括多个等距分布在链条上的芯片限位件,所述芯片限位件用于限位压敏电阻芯片;所述锡膏点涂装置包括固定架板、设置在固定架板顶部的点涂驱动组件、设置在点涂驱动组件上的两个锡膏点涂组;所述两个锡膏点涂组呈镜像分布在芯片限位组两侧,所述点涂驱动组件带动锡膏点涂组同步对中位移对压敏电阻芯片进行点涂锡膏;所述自动上料装置包括送料装置和上料装置;所述送料装置包括振动架体、设置在振动架体上的送料槽、设置在送料槽底部的振动送料驱动件、设置在送槽内的多个送料轨道、设置在送料轨道底部的限位槽、上料架体、设置在上料架体上的多个传感器、设置在送料架体上的多个分料导向件;所述上料装置包括设置在上料架体内的上料驱动组件、设置在上料驱动组件上的同步驱动件、设置在同步驱动件上的多个取料组,所述取料组通过电磁吸附电极片;所述振动送料组件振动带动送料槽内的电极片直线运动,进入到送料轨道底部的限位槽内,穿过所述分料导向件由传感器检测电极片正反,所述传感器控制分料导向件对电极片进行区分储料,所述上料驱动组件带动多个取料组位移,所述同步驱动组件带动多个取料组同步位移进行取料。

4、所述芯片限位件包括设置在链条上的安装片、与安装片连接的连接片、竖直设置在连接片上方的放置块;所述放置块内设有限位槽,所述限位槽略大于压敏电阻芯片直径;

5、所述锡膏点涂组包括滑动轨道、滑动轨道配合的多个调节块、与调节块连接的连接板、设置在连接板内的锡膏管、与锡膏管尾部连接的气管;所述锡膏管前端设有环形管,所述环形管圆周阵列设有多个锡膏针头,所述锡膏针头前端设有点涂球,所述点涂球与锡膏针头连通,所述点涂球为软质半球形橡胶材料。

6、所述分料导向件包括设置在上料架体上的固定套、设置在固定套一侧的气嘴、与固定套连接的连接杆、与连接杆焊接的导向管、设置在导向管末端的微型马达、与微型马达连接的分料管、与分料管适配的多个储料管;所述储料管末端设有挡料件,所述挡料件包括转轴、与转轴转动配合的挡料轴,所述挡料轴与转轴之间设有扭簧。

7、所述取料组包括固定取料组和微调取料组;所述固定取料组和微调取料组均包括固定板、设置在固定板上的安装筒、设置在安装筒内的电磁铁、与安装筒连接的取料触头、设置在取料触头前端的缓冲橡胶头;所述微调取料组或固定取料组的固定板上设有角度驱动组件。

8、所述同步驱动件为丝杆传动机构,所述同步驱动件的丝杆为多段双向丝杆,所述双向丝杆的双向螺纹数量与取料组的数量相同。

9、所述送料槽内设有拨料件,所述拨料件包括设置在送料槽一侧的拨料驱动件、拨料驱动件连接的拨料轴、与拨料轴配合的拨料筒、设置在拨料筒上的多个拨料叶片;所述拨料叶片为橡胶材质。

10、s1,所述链条传送机构带动芯片限位组内的压敏电阻芯片进行传动,所述链条传送机构带动芯片限位组沿链条传输;

11、s2,所述芯片限位组位移至锡膏点涂装置的加工点位处,所述点涂驱动组件带动锡膏点涂组同步对中位移,同时所述气管加压使得所述锡膏管内部的锡膏从环形管流向多个锡膏针头前端的点涂球,点涂驱动组件带动所述点涂球与压敏电阻芯片表面接触;

12、s3,所述芯片限位组位移至自动上料装置的加工点位处,所述振动送料组件振动带动送料槽内的电极片直线运动,进入到送料轨道底部的限位槽内,穿过所述分料导向件由传感器检测电极片正反,所述传感器控制分料导向件对电极片进行区分储料,所述上料驱动组件带动多个取料组位移,所述同步驱动组件带动多个取料组同步位移进行取料,所述取料触头通电进行取料,所述同步驱动组件带动多个取料组同步位移对芯片限位组内的压敏电阻芯片进行上料;

13、s4,所述芯片限位组位移至加热烘干装置的加工点位处,所述加热烘干装置对芯片限位组进行加热烘干。

14、所述s2-s4的加工过程同步进行加工,且进行同步加工时所述链条传送机构停止传动。

15、一种焊压敏电阻,压敏电阻芯片,所述压敏电阻芯片两面设有电极片,所述电极片圆周上设有定位孔,所述电极片设有让位缺口,所述让位缺口与电极片的中心孔连通,所述让位缺口位于电极片引脚的对侧,所述电极片的引脚上设有连接孔。

16、对比现有技术,本发明的有益效果在于:

17、本生产线用于压敏电阻自动焊接电极片,整条生产线传输过程中各个点位是同步加工,同步节省加工时间,生产线生产效率高。整个生产过程可视化便于观察整条生产线的加工过程从而及时发现问题,产线加工完成后的压敏电阻芯片无需特意回收,随着芯片限位组随着产线的传输即可自动完成对压敏电阻芯片回收。通过锡膏点涂装置对压敏电阻芯片自动点涂锡膏,使得点涂锡膏时一次能够对压敏电阻芯片正反两面进行均匀的点涂锡膏,并且点涂位置与电极片放置位置一致,而后再通过自动上料装置对完成点涂锡膏的压敏电阻芯片的两面进行同步放置特定角度的电极片。对于整个生产线而言,自动化程度高,各个单元联系密切且完整性好,生产效率高。

- 还没有人留言评论。精彩留言会获得点赞!