一种通过赋能固态还原剂降低废旧锂电池正极粉末热解能耗的方法与流程

本发明属于工业固体废旧物和电子废旧物处理与资源化,更具体地,涉及一种通过赋能固态还原剂降低废旧锂电池正极粉末热解能耗的方法,该方法通过采用机械力化学赋能固态还原剂的方式降低了废旧锂电池正极材料粉末热解的能耗,实现了退役锂离子动力电池正极材料粉末的低温热解,以此为循环利用过程提效和增益,具备显著的碳中和效益。

背景技术:

1、人类社区正在努力采纳电气化和清洁能源,以减少全球碳排放,并真正履行实现净零排放的承诺。包括美国、加拿大、英国和欧盟在内的发达国家和地区已经将目标定在2050年实现碳中和,而中国则立志在2060年实现这一里程碑。相应地,国际能源署的报告《全球电动汽车展望2022》显示,这些国家和地区的电动汽车销量持续飙升,凸显了它们在推动绿色交通和促进低碳出行方面的关键作用。因此,全球电动汽车行业正热衷于能源效率、减排和脱碳。《欧盟电池和废旧电池管理条例》规定,从2024年7月1日起,只有向出口目的地申报碳足迹的动力电池才能进入欧盟市场。目前,碳中和策略已经扩展到涵盖整个汽车的生命周期,迫使汽车供应商提供环保、低碳的产品和服务,以确保实现碳中和承诺的实现。

2、锂离子动力电池是电动汽车的关键组件,占据了总车辆成本的40%至60%。目前,磷酸铁锂和三元镍钴锰libs主导着电动汽车动力源领域。由于其轻量化、高充电效率和耐寒性的优势,三元锂离子动力电池已成为高端车型的首选。考虑到动力电池的有限寿命,通常在6至8年之间,回收和资源再生废旧的电池材料并循环利用钴、镍、锰资源变得至关重要,以确保电动汽车行业的可持续发展,减少对主要矿产开采的依赖,稳定市场价格。在已知的工业生产和科学研究努力中,冶金法和湿法冶金法被视为实现废旧锂离子动力电池中重要金属分离和绿色循环的主要技术途径。尽管在各种报道的途径中成功地分离和提取了重要金属,但在回收路线的中仍存在一定局限性,这可能导致意外的碳足迹,并阻碍建立动力电池的零碳综合工业链。

3、在当前的回收途径中,冶金法通常使用碳源作为还原剂,在高达700~800℃的温度下热还原镍钴锰相中的高价态钴和锰。然而,这种方法会导致大量能源消耗和明显的碳足迹。另一方面,在湿法冶金法中,关键金属从镍钴锰相中的溶解速率较慢,可能在回收过程中对环境产生负面影响。因此,在"碳意识"时代的背景下,建立一种低碳且对全球有益的废旧电池回收工艺成为减缓温室效应、降低企业运营成本的迫切解决方案。优化废旧锂离子动力电池的回收程序,使该行业能够拥抱绿色、低碳发展,成为当务之急。

技术实现思路

1、基于对废旧锂离子动力电池回收过程中高密度碳排放的深刻关切,本发明了一种通过赋能固态还原剂降低废旧锂电池正极粉末热解能耗的方法。通过机械力与化学作用,在固态还原剂和正极材料粉末中引入结构缺陷,可显著提高锂的释放效率,降低正极材料晶体化学物的晶相转化温度。本发明方法可为废旧锂离子动力电池循环利用过程节能减碳,显著推进全球电气化碳中和进程。

2、针对现有技术的以上缺陷或改进需求,本发明通过赋能固态还原剂降低废旧锂电池正极粉末热解能耗的方法,该方法通过采用机械力化学技术对固态还原剂赋能以此实现废旧锂电池正极材料粉末热解温度的降低,减少了高温热力学反应的能耗,减少了退役锂离子动力电池废料循环利用过程中的碳排放。与现有技术相比,本发明的方法可减少退役锂离子动力电池内正极材料粉末的热解温度,减少热解反应的能耗,另一方面,该方法可以实现退役离子动力电池循环利用过程的碳排放,以此为回收过程增益和增效。最优条件下,采用的赋能固态还原剂技术可降低废旧锂电池正极粉末的热解温度范围为70~100℃,同等条件下锂的释放效率增益30wt.%以上。

3、为实现上述目的,根据本发明的目的在于提供一种通过赋能固态还原剂降低废旧锂电池正极粉末热解能耗的方法,其特征在于包括以下步骤:

4、步骤1、将退役锂离子动力电池在进行放电处理,以避免拆解过程中可能的爆炸或者自燃反应。然后将各部件如塑料外壳、塑料隔膜、正极极片和负极极片等分离并回收,电解液成分在通风橱内与空气解除后挥发处置,将分选得到的正极极片进行破碎处理,过筛得到正极材料粉末和卷曲的铝箔,将筛分得到的正极材料粉末作为热解原材料;

5、步骤2、对固态还原剂单独赋能,或者正极材料粉末单独赋能,或者固态还原剂和正极材料粉末协同赋能;

6、步骤3、然后固态还原剂和正极材料粉末进行充分的二次混合处理;

7、步骤4、然后在压片机内压片,然后在保护气氛或真空环境下高温热力学反应,反应结束后,随炉冷却至室温,用去离子水溶解并过滤,滤液蒸干,即完成,得到碳酸锂产品。过滤残渣可采用无机酸溶解法直接制备对应的金属硫酸盐。

8、进一步地限定,步骤1中,所述退役锂离子动力电池类型为钴酸锂电池、锰酸锂电池和镍钴锰三元材料锂电池。磷酸铁锂电池不适用于本技术方法。

9、进一步地限定,步骤1中,采用万能粉碎机进行破碎处理。

10、进一步地限定,步骤1中,过筛筛网的目数在160~300目之间。目数的设置是为了减少铝箔进入正极材料颗粒粉末的数量,以此减少铝酸锂固溶体的形成。退役锂离子动力电池的二次废料中不包括磷酸铁锂材料,这在于磷酸铁锂废料中关键金属锂的萃取需要的是氧化剂,而非还原剂。

11、进一步地限定,步骤2中,采用机械力化学反应进行赋能,机械力化学反应的时间和转速分别为2h~24 h和600 rpm~1000 rpm。

12、进一步地限定,步骤2中,在行星式球磨机中赋能。

13、进一步地限定,步骤2中,固态还原剂为铝粉、铁粉、石墨、活性炭、单质硅等一切晶态或非晶态的还原剂类型;固态还原剂的类型包含了上述材料的中一种或者其中的几种任意比混合。材料特征在于机械力化学赋能过程中可以通过材料畸变和无序化实现内能的存储。相应地,不同的贮能形式对应的不同类型正极材料热解温度的降低范围。

14、进一步地限定,步骤3中,二次混合的方式包括物理混合、机械力化学混合等搅拌混合等。正极材料的存在形态包含了原始形态的粉末和非晶态的粉末。

15、进一步地限定,步骤4中,在压力为10 mpa~30 mpa的条件下压片。

16、进一步地限定,步骤4中,保护气氛为空气、氮气、氦气中的一种。

17、进一步地限定,步骤4中,700℃~1300℃下高温热力学反应至少2h。

18、进一步地限定,步骤4中,采用高温管式炉进行高温热力学反应。

19、本发明通过赋能固态还原剂降低废旧锂电池正极粉末热解能耗的方法,该方法通过采用机械力化学技术对固态还原剂赋能以此实现废旧锂电池正极材料粉末热解温度的降低,减少了高温热力学反应的能耗,减少了退役锂离子动力电池废料循环利用过程中的碳排放。与现有技术相比,本发明的方法可减少退役锂离子动力电池内正极材料粉末的热解温度,减少热解反应的能耗,另一方面,该方法可以实现退役离子动力电池循环利用过程的碳排放,以此为回收过程增益和增效。

20、根据本发明的方法中,采用赋能固态还原剂降低废旧锂电池正极粉末热解能耗的方法适用于不同类型的退役锂离子电池正极极片(除磷酸铁锂之外),对于不同来源、不同组成和不同金属含量的正极材料粉末,均可以采用赋能固态还原剂降低废旧锂电池正极粉末热解能耗的策略达到回收的目的。

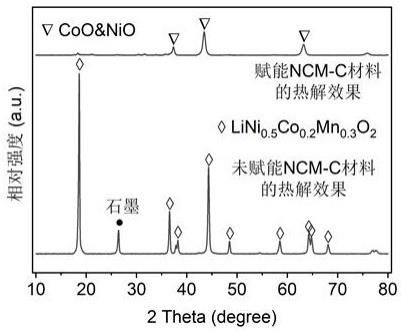

21、退役锂离子动力电池中正极材料类型主要是钴酸锂、锰酸锂和三元镍钴锰氧化物。这些晶体化学物中的钴和锰的化合价通常为高价态,即+3价或者+4价。在退役锂离子动力电池的循环利用过程中,通常需要加入还原剂促使高价态钴和锰化合物实现向低价态的转化。在火法冶金中,使用的还原剂通常为石墨材料,而由于正极材料类型的不同,晶体化合物的还原温度也显著不同。通常来说,钴酸锂化合物的热力学还原温度在1100℃左右,而三元镍钴锰氧化物的还原温度为700℃左右。如此高的热力学还原温度导致了实际生产过程中的高能耗,以此引发了高的碳排放和增加的生产成本。

22、通过对固态还原剂进行赋能,可有效降低退役锂离子动力电池正极材料的热解温度。其原理在于,赋能后的固态还原剂内存贮了相当比例的热能,通过在机械力化学赋能过程中产生了空位,以此在热力学还原中释放的内能和材料空位协同实现了退役锂离子动力电池正极材料的提前分解和锂的提前释放。因此,赋能固态还原剂可显著降低退役锂离子动力电池正极材料的热解温度,进而降低反应能耗和减少碳排放,对于实际生产可产生良好的经济效益和环境效益。

23、与现有技术相比,本发明通过赋能固态还原剂降低废旧锂电池正极粉末热解能耗的方法,该方法通过采用机械力化学技术对固态还原剂赋能以此实现废旧锂电池正极材料粉末热解温度的降低,减少了高温热力学反应的能耗,减少了退役锂离子动力电池废料循环利用过程中的碳排放。与现有技术相比,本发明的方法可减少退役锂离子动力电池内正极材料粉末的热解温度,减少热解反应的能耗,另一方面,该方法可以实现退役离子动力电池循环利用过程的碳排放,以此为回收过程增益和增效。

24、最优条件下,采用的赋能固态还原剂技术可降低废旧锂电池正极粉末的热解温度范围为70~100℃,同等条件下锂的释放效率增益30wt.%以上。

- 还没有人留言评论。精彩留言会获得点赞!