钕铁硼磁体及其制备方法和应用与流程

本发明涉及一种钕铁硼磁体及其制备方法和应用。

背景技术:

1、钕铁硼永磁材料问世以来,被广泛运用于汽车、风电、家电、工业机器人等领域。由于各领域工况条件不同,对其领域产品磁钢性能也要求不同。近年来,新能源汽车蓬勃发展,主驱电机对磁钢需求急剧增加,由于主驱电机正常工作温度主要集中在120~180℃区间,因此钕铁硼需要更高的矫顽力和热稳定性。为了提升稀土永磁体耐温性,通常通过添加大量的重稀土dy、tb来增加主相磁晶各向异场,例如通过晶界扩散技术添加重稀土元素。常规晶界扩散技术采用的是一种物理气相沉积的方法将扩散源沉积于磁体表面然后通过高温及一定压力下使其将扩散源沿着晶界渗透到磁体内部的技术。

2、虽然晶界扩散技术能够通过额外添加重稀土元素,在保证剩磁不变的情况下大幅提高矫顽力,满足其在各领域下的应用,但是重稀土资源少、价格高,而传统的晶界扩散技术中重稀土的有效利用率又比较低,因此传统的晶界扩散技术会造成重稀土不必要的浪费,增加生产成本,严重制约了钕铁硼磁体在各行业的应用。

技术实现思路

1、本发明为了解决现有技术中为了满足钕铁硼磁体的高矫顽力和热稳定性而额外添加重稀土元素的过程中会产生不必要的浪费的技术问题,提供了一种钕铁硼磁体及其制备方法和应用。本发明的钕铁硼磁体可以在降低钕铁硼磁体的重稀土用量的前提下,保证高矫顽力、高热稳定性、高方形度和高磁矩。

2、为了解决上述技术问题,本发明提供了下述技术方案:

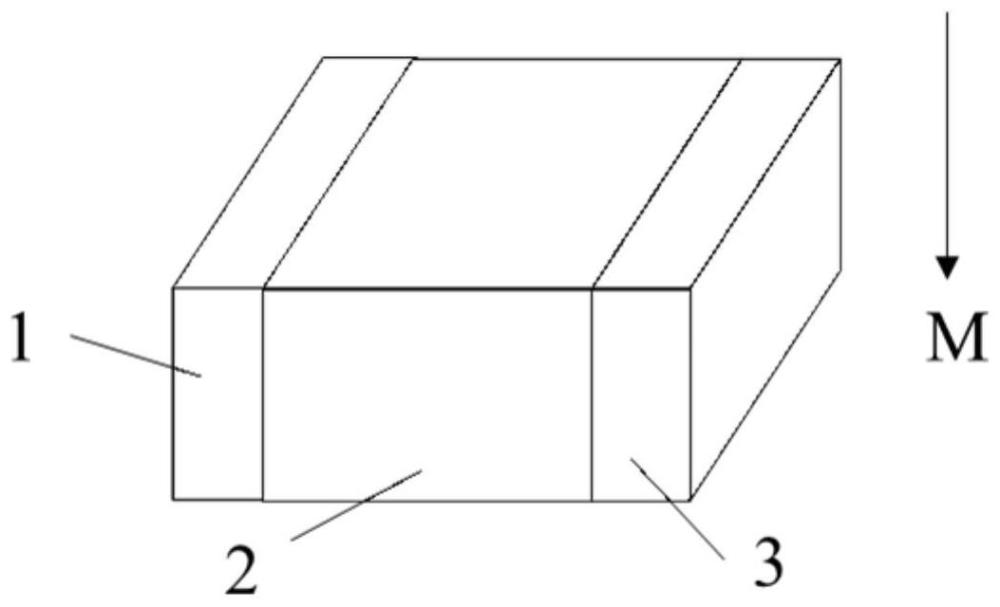

3、本发明提供了一种钕铁硼磁体,所述钕铁硼磁体包括沿垂直于充磁方向依次排布的第一易退磁区、非易退磁区和第二易退磁区;所述非易退磁区与所述第一易退磁区的矫顽力比值为(0.7-1):1,且不为1:1,所述第一易退磁区和所述第二易退磁区的矫顽力相同;

4、在所述第一易退磁区、所述非易退磁区和所述第二易退磁区中,重稀土元素的分布均满足以下条件:距表层垂直距离为0.5mm位置处和距表层垂直距离为1mm位置处的重稀土元素的浓度比值△1为1~1.2;距表层垂直距离为1mm位置处和距表层垂直距离为1.5mm位置处的重稀土元素的浓度比值△2为1~1.25;距表层垂直距离为1.5mm位置处和距表层垂直距离为2mm位置处的重稀土元素的浓度比值△3为1~1.3;其中,所述表层是指所述第一易退磁区、所述非易退磁区和所述第二易退磁区的垂直于充磁方向的上表面。

5、本发明中,所述浓度比值的含义是不同位置处的重稀土元素的浓度之比,例如,距表层垂直距离为0.5mm位置处和距表层垂直距离为1mm位置处的重稀土元素浓度比值的含义为距表层垂直距离为0.5mm位置处的重稀土元素的浓度与距表层垂直距离为1mm位置处的重稀土元素的浓度之比。其中,某一位置处的重稀土元素的浓度是指该位置处的横截面上由扩散源引入的重稀土元素的质量占钕铁硼磁体中所有元素质量之和的百分比。

6、本发明中,所述非易退磁区与所述第一易退磁区的矫顽力比值较佳地为(0.8-0.95):1,例如为0.947:1、0.935:1、0.923:1、0.863:1或0.826:1。

7、本发明中,所述第一易退磁区中,△1较佳地为1.04-1.1,例如为1.083、1.046或1.078。

8、本发明中,所述第一易退磁区中,△2较佳地为1.1-1.2,例如为1.116、1.102或1.109。

9、本发明中,所述第一易退磁区中,△3较佳地为1.1-1.2,例如为1.132、1.113或1.122。

10、本发明中,所述第二易退磁区中,△1较佳地为1.04-1.1,例如为1.083、1.046或1.078。

11、本发明中,所述第二易退磁区中,△2较佳地为1.1-1.2,例如为1.116、1.102或1.109。

12、本发明中,所述第二易退磁区中,△3较佳地为1.1-1.2,例如为1.132、1.113或1.122。

13、本发明中,所述非易退磁区中,△1较佳地为1.01-1.11,例如为1.108、1.031、1.015或1.056。

14、本发明中,所述非易退磁区中,△2较佳地为1.05-1.13,例如为1.121、1.103、1.083或1.104。

15、本发明中,所述非易退磁区中,△3较佳地为1.05-1.15,例如为1.126、1.115、1.091或1.142。

16、本发明中,所述第一易退磁区和所述第二易退磁区的体积之和占所述钕铁硼磁体的体积百分比较佳地为5%-75%;所述第一易退磁区和所述第二易退磁区的体积之和占所述钕铁硼磁体的体积百分比更佳地为15%-50%;例如为20%、25%或30%;该体积占比便于性能稳定、重稀土dy\tb精准利用,同时还可一定程度上较低涡流损耗。

17、本发明中,所述第一易退磁区和所述第二易退磁区的体积比可为(1-2):1,较佳地为1:1。在实际使用过程中,所述第一易退磁区和所述第二易退磁区的体积之比对磁钢装配位置则有特殊要求,占比较高的易退磁区装配在靠近电机转子气隙位置,占比较低的易退磁区装配转子靠里方向的位置,装配转子靠里方向的位置所受的温度及反向场略微比靠近电机转子气隙位置低,两个易退磁区的体积占比可适当略微调整,但实际装配难度较大、易于混料、装机效率低,因此实际设计时所述第一易退磁区和所述第二易退磁区的体积之比较佳地为1:1。

18、本发明中,所述非易退磁区沿充磁方向每相邻1mm的位置处,矫顽力的差值△hcj较佳地为≤2koe,更佳地为≤1koe,例如为0.9koe。

19、本发明中,所述第一易退磁区沿充磁方向每相邻1mm的位置处,矫顽力的差值△hcj较佳地为≤1koe,例如为0.7koe或0.8koe。

20、本发明中,所述第二易退磁区沿充磁方向每相邻1mm的位置处,矫顽力的差值△hcj较佳地为≤1koe,例如为0.7koe或0.8koe。

21、本发明中,所述第一易退磁区、所述非易退磁区和所述第二易退磁区的区域较佳地可通过工况下仿真模拟云图获得。

22、本发明还提供了一种上述钕铁硼磁体的制备方法,其包括以下步骤:分别在第一钕铁硼基材、第二钕铁硼基材和第三钕铁硼基材的上表面施加第一扩散源、第二扩散源和第三扩散源,沿平行于充磁方向进行第一晶界扩散处理、第二晶界扩散处理和第三晶界扩散处理,形成第一易退磁区、第二易退磁区和非易退磁区,所述第一易退磁区、所述非易退磁区和所述第二易退磁区沿垂直于充磁方向依次排布,即得所述钕铁硼磁体;其中,所述第一扩散源和所述第二扩散源的种类相同,所述第一扩散源和所述第二扩散源的涂覆厚度相同;所述第一扩散源与所述第三扩散源的涂覆厚度之比为(1-35):1。

23、本发明中,所述第一晶界扩散处理、第二晶界扩散处理和第三晶界扩散处理可采用本领域常规的方法进行。例如所述第一晶界扩散处理、第二晶界扩散处理和第三晶界扩散处理的方法各自独立地为:分别在钕铁硼基材的表面涂覆扩散源,并在热处理条件下使所述扩散源中的元素扩散至钕铁硼基材中。

24、其中,所述涂覆的方式较佳地为气相沉积或蒸汽扩散。

25、其中,所述热处理的步骤较佳地为:在真空或氩气氛围下,先升温至700-950℃扩散24-60h;冷却至200℃后再升温至400-600℃,并保温1-6h,最后冷却至室温。

26、本发明中,当所述第一扩散源和所述第三扩散源均为含tb的扩散源时,所述第一扩散源和所述第三扩散源的涂覆厚度比较佳地为(1-2.3):1。

27、其中,所述第一扩散源的涂覆厚度较佳地为25-35um,所述第三扩散源的涂覆厚度较佳地为15-25um。

28、本发明中,当所述第一扩散源为含tb的扩散源、所述第三扩散源为含dy的扩散源时,所述第一扩散源和所述第三扩散源的涂覆厚度之比较佳地为(3.18-35):1。

29、其中,所述第一扩散源的涂覆厚度较佳地为25-35um,所述第三扩散源的涂覆厚度较佳地为1-11um。

30、本发明中,所述第一晶界扩散处理、第二晶界扩散处理和第三晶界扩散处理的时间可根据扩散源的涂敷厚度和扩散源的种类确定。例如,所述第一晶界扩散处理、第二晶界扩散处理和第三晶界扩散处理的时间可分别独立地满足以下条件:所述第一晶界扩散处理的时间较佳地为63-67h;所述第二晶界扩散处理的时间较佳地为63-67h;所述第三晶界扩散处理的时间较佳地为40-60h。

31、本发明中,当所述第三扩散源为含dy的扩散源时,所述第三晶界扩散处理的时间较佳地为40-50h。

32、本发明中,当所述第三扩散源为含tb的扩散源时,所述第三晶界扩散处理的时间较佳地为53-57h。

33、本发明中,所述第一钕铁硼基材、所述第二钕铁硼基材和所述第三钕铁硼基材可为同一种钕铁硼基材的三部分,或者为三种独立的钕铁硼基材。

34、当所述第一钕铁硼基材、所述第二钕铁硼基材和所述第三钕铁硼基材为三种独立的钕铁硼基材时,经所述第一晶界扩散处理、所述第二晶界扩散处理和所述第三晶界扩散处理后,将三者粘结。

35、本发明中,所述第一扩散源、和所述第二扩散源和所述第三扩散源的种类均可为本领域常规,例如所述第一扩散源和、所述第二扩散源和所述第三扩散源的种类各自独立地为重稀土金属、氧化重稀土、氢氟化重稀土、氟化重稀土、氢化重稀土、氟氧化重稀土和重稀土-m合金中的一种或多种,其中,m元素包括al、co、cu、ga、sn、pb和in元素中的一种或多种。

36、其中,当所述第一扩散源和所述第二扩散源为重稀土-m合金时,m元素的含量较佳地为2wt%-30wt%,重稀土的含量较佳地为70wt%-98wt%。

37、本发明中,所述第一钕铁硼基材、所述第二钕铁硼基材和所述第三钕铁硼基材中的元素含量各自独立地满足以下条件:

38、轻稀土元素的含量较佳地为25wt%-29wt%,例如为25wt%、25.7wt%、25.8wt%或26.8wt%;

39、cu元素的含量较佳地为0.1wt%-0.3wt%,例如为0.2wt%或0.15wt%;

40、al元素的含量较佳地为0.1wt%-0.3wt%,例如为0.2wt%或0.1wt%;

41、ga元素的含量较佳地为0.1wt%-0.3wt%,更佳地为0.2wt%-0.3wt%,例如为0.3wt%或0.15wt%;

42、fe元素的含量较佳地为66wt%-70wt%;

43、t元素的含量较佳地为0.1wt%-0.25wt%,例如为0.2wt%或0.18wt%,其中,t元素包括ti和/或zr。

44、本发明中,所述第一钕铁硼基材、所述第二钕铁硼基材和所述第三钕铁硼基材所述钕铁硼基材的制备方法可为本领域常规,例如为经配料、熔炼、氢破、气流磨、压制、烧结等获得坯体,再将所述坯体经机械加工、清洁后得所述钕铁硼基材。

45、本发明还提供了一种由上述钕铁硼磁体的制备方法制得的钕铁硼磁体。

46、本发明还提供了一种上述钕铁硼磁体在磁钢中的应用。

47、在符合本领域常识的基础上,上述各优选条件,可任意组合,即得本发明各较佳实例。

48、本发明所用试剂和原料均市售可得。

49、本发明的积极进步效果在于:

50、本发明的钕铁硼磁体通过控制易退磁区和非易退磁区内部各点的重稀土元素浓度和矫顽力比值,使得在降低钕铁硼磁体的重稀土用量的前提下,还能够保证具有高矫顽力、高方形度、高磁矩和低退磁率,钕铁硼磁体在高温下的低退磁率表明了其高温稳定性好。本发明能够降低钕铁硼磁体的重稀土用量,减少重稀土不必要的浪费,降低生产成本。

- 还没有人留言评论。精彩留言会获得点赞!