一种贴胶设备及贴胶方法与流程

本发明涉及光伏电池片及半导体制造领域,具体涉及一种贴胶设备及贴胶方法。

背景技术:

1、电池片的栅线的制备方法包括丝网印刷工艺和电镀工艺,丝网印刷工艺中用到的银浆成本较高,而电镀工艺中可以采用价格较低的金属替代银浆,例如采用铜替代银浆。此外,电镀工艺能够获得更细的栅线,降低栅线在电池片上的遮挡面积,提升电池片的发电效率。

2、电镀工艺又可以分为挂镀和水平电镀,然而现有技术中,无论挂镀还是水平电镀均需要对连接电池片的导电部件进行销镀处理,这势必影响电镀效率。

3、中国专利cn216712303u指出,在通过电镀工艺制备电池片的栅线时,电源的正极与电镀液中的阳极板电连接,电源的负极与导电阴极电连接,导电阴极与电池片表面接触,形成电镀回路。因而,实际应用中,在电池片表面沉积形成栅线镀层的过程中,金属阳离子也会沉积在导电阴极上,造成导电阴极的上镀,降低栅线的电镀质量且降低导电阴极的使用寿命。通常将导电阴极从电镀装置中取下进行退镀清理,以去除沉积上镀的镀层。然而,从电镀装置中拆装更换导电阴极会导致电镀工序的中断暂停,使得电镀效率降低。因此,提供一种电镀装置,在关断电镀电源的空闲时间,可以通过启动退镀电源,将导电阴极所上镀沉积的金属利用电化学反应的原理腐蚀消耗,无需对导电阴极进行拆卸清理,有助于提升电镀工序的连续性,保障生产效率和产能。

4、中国专利cn114574922a提供一种电子元件的制造方法和制造装置,利用镀线滚轮的转动对半导体器件表面镀覆金属层,镀线滚轮同时具备电镀和消镀的功能,电镀之后需要进行消镀,而消镀占用电池片生产效率。

5、在电镀工艺中如果省去消镀步骤,则会大幅提高电镀效率。按照现有技术的思路,与电池片连接的导电阴极按照电镀原理,无法不被电镀。基于创造性的研发,将导电阴极替换为导电胶带,导电胶带设置为消耗品,电镀之前将导电胶带与电池片粘接,电镀完成之后,再将导电胶带从电池片上去除,这样就省略了电池片在电镀工艺中进行消镀的时间,提升了电镀效率。

6、然而,如何将导电胶带稳定地粘接到电池片上,如何保证粘接过程中电池片不碎片,如何在电池片的指定位置实现精准粘接,如何保证一个电池片上多个导电胶带的高效粘接等问题均需要进一步解决。

技术实现思路

1、本发明的目的是提供一种贴胶设备及贴胶方法,至少解决背景技术中的问题之一。

2、第一方面,本技术的实施例提供一种贴胶设备,包括:

3、转运载具,用于将电池片固定在设定位置并露出电池片上的待贴胶区域;

4、转运模组,所述转运载具设置于转运模组上,所述转运模组能够驱动转运载具移动,所述转运模组能够驱动转运载具将电池片移动到贴胶位置;

5、贴胶机构,所述贴胶机构包括粘贴机构,所述粘贴机构包括粘贴驱动机构和吸胶吸盘,所述粘贴驱动机构能够驱动吸胶吸盘移动到贴胶工位和吸胶工位,所述吸胶吸盘能够在吸胶工位获取导电胶带,当所述转运模组驱动转运载具将电池片移动到贴胶位置,所述粘贴驱动机构驱动吸胶吸盘移动到贴胶工位,以将获取的导电胶带粘贴在电池片上的待贴胶区域上。

6、在一些实施方式中,所述转运载具包括转运吸盘安装件和转运吸盘,所述转运吸盘固定设置于转运吸盘安装件上,所述转运吸盘吸附固定电池片;所述转运吸盘的吸附面上开设有贯通自身的第二导向缺口,所述转运吸盘安装件对应地开设有贯通自身的第一导向缺口,所述第一导向缺口和所述第二导向缺口层叠设置使得第一导向缺口和第二导向缺口连通形成第一导向通道;所述贴胶机构能够在第一导向通道的引导下将导电胶带粘贴在电池片的第一面上的待贴胶区域上。

7、在一些实施方式中,所述第一导向通道为并列设置的多个,所述贴胶机构能够在多个第一导向通道的引导下将对应的多个导电胶带粘贴在电池片的第一面上对应的多个待贴胶区域上。

8、在一些实施方式中,当电池片为双面贴胶,所述第一导向通道用于对电池片的第一面的贴胶进行导向,相邻的所述第一导向通道之间的侧壁支撑电池片的第二面的待贴胶区域的背面。

9、在一些实施方式中,当所述转运吸盘吸附电池片时,所述第一导向通道在电池片的第一面上的正投影至少部分覆盖电池片的第一面的待贴胶区域。

10、在一些实施方式中,所述转运模组为直线驱动模组,所述转运载具固定连接于直线驱动模组的动子;

11、所述直线驱动模组能够驱动转运载具将电池片移动到第二上料位置、贴胶位置和第一下料位置;

12、所述直线驱动模组能够驱动转运载具在电池片的第二上料位置和电池片的第一下料位置之间往复移动。

13、在一些实施方式中,所述转运载具包括转运连接件、转运吸盘安装件和转运吸盘,所述转运连接件固定连接于所述转运模组的驱动端,所述转运吸盘安装件固定设置在所述转运连接件上,所述转运吸盘固定设置于所述转运吸盘安装件上;

14、所述转运吸盘的吸附面竖直设置,所述转运吸盘的吸附面向转运模组的延伸方向延伸;在所述转运吸盘工作状态下,电池片被竖直吸附在所述转运吸盘上。

15、在一些实施方式中,所述转运模组为转盘驱动模组,所述转运载具固定连接于转盘本体;所述转盘驱动模组能够驱动所述转运载具将电池片移动到第二上料位置、贴胶位置和第一下料位置;

16、所述转盘驱动模组能够驱动所述转运载具在电池片的第二上料位置和电池片的第一下料位置之间循环移动。

17、在一些实施方式中,所述转运载具包括转运吸盘安装件和转运吸盘,所述转运吸盘安装件固定连接于所述转盘本体,所述转运吸盘固定设置于所述转运吸盘安装件上;

18、所述转运吸盘的吸附面水平设置,所述转运吸盘的吸附面与转盘本体的上表面平行;在转运吸盘工作状态下,电池片被水平吸附在转运吸盘上。

19、在一些实施方式中,所述转盘本体上分布有多个转盘缺口,在所述转盘缺口相对的两个边沿附近分别固定设置有两个所述转运载具,所述转运载具部分悬空在所述转盘缺口的上方。

20、在一些实施方式中,在所述转盘缺口相对的两个边沿附近分别固定设置的两个所述转运载具组成一组,沿着所述转盘本体的转动方向分别设置有第一组所述转运载具、第二组所述转运载具、第三组所述转运载具和第四组所述转运载具;当第一组所述转运载具运动到第二上料位置附近,第二组所述转运载具位于贴胶位置附近,第三组所述转运载具位于第一下料位置附近,第四组所述转运载具位于等待工位。

21、在一些实施方式中,所述贴胶机构为间隔设置的两个,两个所述贴胶机构之间的间隔构成贴胶通道,所述转运载具能够承载电池片从贴胶通道中通过;当所述转运载具承载电池片并传输到贴胶通道中时,两个所述贴胶机构分别对电池片的两面进行贴胶。

22、在一些实施方式中,所述贴胶机构还包括胶带传输机构和剥胶机构,所述剥胶机构用于将覆盖膜与导电胶带剥离;所述胶带传输机构用于将成卷的胶带组件放卷后传输至剥胶机构,并将剥离的覆盖膜收卷;所述粘贴机构用于吸附导电胶带并将导电胶带粘贴在待贴胶区域。

23、在一些实施方式中,所述胶带传输机构包括贴胶大板,所述贴胶大板上转动设置有放卷机构和收卷机构,所述放卷机构上设置有成卷的胶带组件,所述放卷机构能够释放成卷的胶带组件,所述收卷机构用于收卷覆盖膜,所述收卷机构能够对覆盖膜进行收卷;

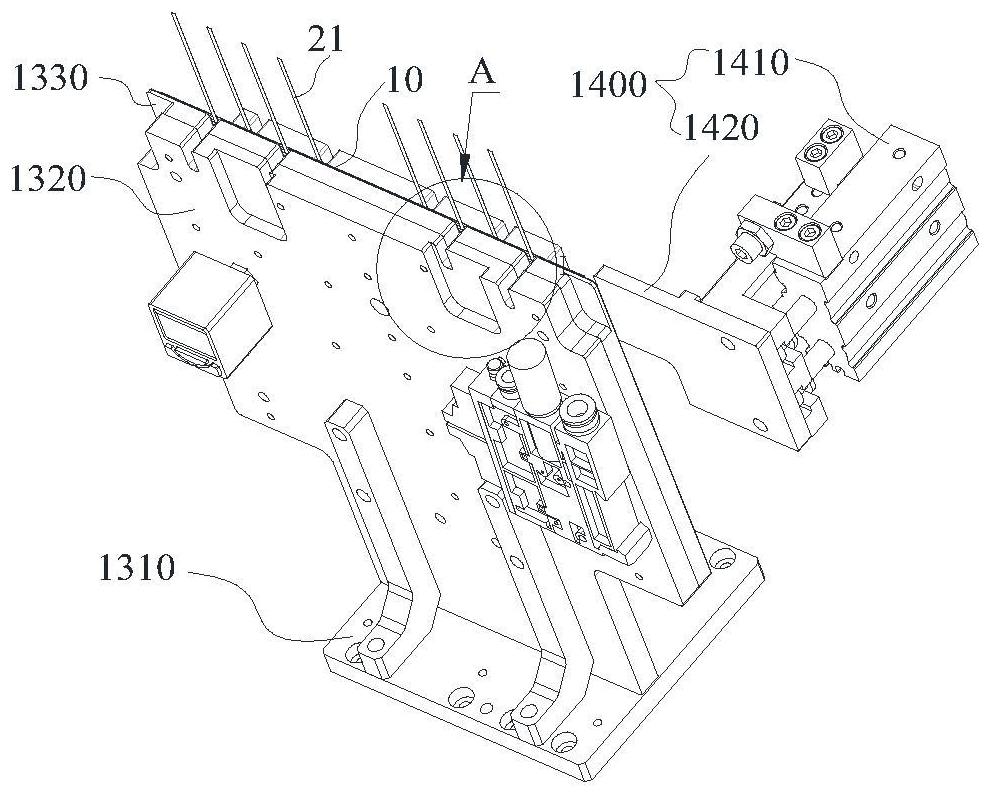

24、所述贴胶大板上还设置有导向辊,用于引导胶带组件或者覆盖膜转向;

25、所述贴胶大板上还设置有胶带驱动组件,所述驱动组件包括主动辊和与主动辊配合的两个传动辊,在贴胶工作状态下,所述主动辊和所述两个传动辊中的一个相对夹紧胶带组件,通过所述主动辊转动驱动胶带组件移动,所述主动辊和所述两个传动辊中的另一个相对夹紧覆盖膜,通过所述主动辊转动驱动覆盖膜移动。

26、在一些实施方式中,所述剥胶机构包括剥胶安装板和固定设置在剥胶安装板上的剥刀,在贴胶工作状态下,当覆盖膜绕经剥刀的刀口时,覆盖膜与导电胶带分离;所述覆盖膜绕过剥刀的刀口的包角大于90度。

27、在一些实施方式中,所述剥胶安装板的一端固定设置有剥刀,所述剥胶安装板的另一端转动设置有导向滚轮。

28、在一些实施方式中,所述剥胶安装板滑动连接于贴胶大板,使得剥胶机构能够移动到第一避让工位和剥胶工位。

29、在一些实施方式中,所述剥胶机构还包括固定连接于贴胶大板的剥胶驱动机构和剥胶滑块,所述剥胶安装板上固定设置有剥胶滑轨,所述剥胶滑轨滑动连接于所述剥胶滑块,所述剥胶驱动机构能够驱动剥胶安装板相对于贴胶大板沿着剥胶滑轨延伸的方向往复移动。

30、在一些实施方式中,所述粘贴机构包括粘贴驱动机构,所述粘贴驱动机构能够驱动吸胶吸盘分别移动到贴胶工位、吸胶工位和第二避让工位。

31、在一些实施方式中,当所述剥胶机构位于剥胶工位,所述粘贴机构能够位于吸胶工位或第二避让工位;当所述剥胶机构位于第一避让工位,所述粘贴机构能够位于贴胶工位。

32、在一些实施方式中,所述粘贴机构包括分距机构,所述分距机构包括多个吸胶吸盘,所述分距机构能够通过多个吸胶吸盘一一对应地吸附多个导电胶带,并改变多个导电胶带中任意两个导电胶带之间的间距。

33、在一些实施方式中,所述分距机构包括分距驱动装置、分距支座、分距导轨、分距件和分距安装板,所述分距驱动装置和所述分距导轨设置于所述分距安装板上,所述分距驱动装置驱动连接所述分距件,所述分距支座为多个,所述分距件上开设有对应的多个分距导向槽,所述分距支座的一端滑动连接所述分距导轨,所述分距支座的另一端固定设置有所述吸胶吸盘,每个所述分距支座上固定设置有分距导向块,每个所述分距导向块对应地滑动设置于一个所述分距导向槽;

34、所述分距支座的一端设置在所述分距导轨和所述分距件之间;

35、所述分距导向槽为“八”字型结构,当所述分距导向块滑动到“八”字型结构的上端,多个所述分距支座之间的间距最小,使得所述吸胶吸盘彼此收拢;当所述分距导向块滑动到“八”字型结构的下端,多个所述分距支座之间的间距最大,使得所述吸胶吸盘彼此分离;

36、所述吸胶吸盘通过弹性件连接到分距支座;

37、所述吸胶吸盘为第一条形吸盘。

38、在一些实施方式中,贴胶设备还包括吸附折弯机构,所述吸附折弯机构吸附固定导电胶带后,能够对导电胶带进行折弯。

39、在一些实施方式中,所述吸附折弯机构包括折弯支架,所述折弯支架上固定设置有下料吸盘安装板、夹持驱动机构和翻转驱动机构,所述下料吸盘安装板上固定设置有下料吸盘,所述夹持驱动机构驱动连接两个夹持臂,所述夹持驱动机构能够驱动两个夹持臂靠近或者远离以夹持或者松开导电胶带,所述翻转驱动机构能够驱动所述下料吸盘安装板及所述下料吸盘翻转预定的角度,从而将所述下料吸盘吸附的电池片与导电胶带折弯预定的角度;

40、当两个夹持臂分离时,下料吸盘安装板转动预定的角度,使得导电胶带位于两个夹持臂的间隙内;当两个夹持臂夹持导电胶带后,下料吸盘安装板回转预定的角度,使得下料吸盘吸附的电池片与导电胶带折弯预定的角度。

41、在一些实施方式中,贴胶设备还包括下料机械手,所述下料机械手驱动连接吸附折弯机构;第一工作状态下,所述下料机械手能够驱动吸附折弯机构上的下料吸盘接触第一下料位置上的电池片,所述下料吸盘吸附第一下料位置上的电池片;第二工作状态下,所述下料机械手能够驱动吸附折弯机构将电池片转移到第二下料位置。

42、在一些实施方式中,贴胶设备还包括上料机械手,所述上料机械手用于在第一上料位置获取电池片后将电池片转移到位于第二上料位置;

43、所述上料机械手包括机械臂以及设置在机械臂的自由端的上料吸附机构,所述上料吸附机构用于吸附电池片。

44、在一些实施方式中,所述上料吸附机构为两工位结构,能够同时吸附两个电池片,所述转运载具至少为两个;

45、所述上料吸附机构包括设置在机械臂的自由端的上料旋转气缸,所述上料旋转气缸的驱动端驱动连接上料旋转臂的中部,所述上料旋转气缸能够驱动所述上料旋转臂旋转,所述上料旋转臂的两端上分别固定设置有上料吸附驱动装置,所述上料吸附驱动装置驱动连接上料吸盘安装板,所述上料吸盘安装板上固定设置有上料吸盘。

46、在一些实施方式中,在电池片接触到所述第二上料位置之前,所述上料吸附驱动装置驱动上料吸盘的最高推力为f1;在电池片接触到所述第二上料位置时,所述上料吸附驱动装置驱动上料吸盘的最高推力f2,其中f2小于f1。

47、在一些实施方式中,所述上料吸附驱动装置为气缸,在电池片将要接触到所述第二上料位置之时,所述气缸的进气阀关闭,所述气缸前腔和气缸后腔的排气阀打开。

48、在一些实施方式中,贴胶设备还包括贴胶支撑机构,所述贴胶支撑机构用于在贴胶之前预先支撑待贴胶区域的背面;

49、所述贴胶支撑机构包括第一驱动装置和与之驱动连接的第一支撑压板;当电池片位于贴胶位置,所述第一驱动装置能够驱动第一支撑压板压住电池片上待贴胶区域的背面。

50、在一些实施方式中,所述第一支撑压板上设置有第三导向缺口,所述第三导向缺口构成第二导向通道。

51、在一些实施方式中,所述第二导向通道为并列设置的多个;当电池片为双面贴胶,所述第二导向通道用于对电池片的第二面的贴胶进行导向,相邻的所述第二导向通道之间的侧壁支撑电池片的第一面的待贴胶区域的背面。

52、在一些实施方式中,当所述第一支撑压板压住电池片时,所述第二导向通道在电池片的第二面上的正投影至少部分覆盖电池片的第二面的待贴胶区域。

53、第二方面,本技术的实施例还提供了一种贴胶方法,包括以下步骤:

54、将电池片固定在设定位置并露出电池片的待贴胶区域;

55、将电池片移动到贴胶位置;

56、获取导电胶带并将导电胶带粘贴在待贴胶区域;

57、在待贴胶区域的附近形成第一导向机构,将导电胶带固定在第二导向机构上,通过第一导向机构和第二导向机构的插接,以对导电胶带粘贴到待贴胶区域的过程进行导向。

58、在一些实施方式中,在电池片将要接触到所述设定位置之时,使得推动电池片向所述设定位置移动的推力降低。

59、在一些实施方式中,当电池片的两个面上均设置有多个待贴胶区域,使得所述待贴胶区域位于电池片的同一侧,并使得电池片的两个面上的待贴胶区域相互交错;第一导向机构包括连续设置的多个贴胶导向槽,每个贴胶导向槽正对电池片第一面上的一个待贴胶区域,每个贴胶导向槽的至少一个侧壁支撑电池片第二面上待贴胶区域的背面。

60、在一些实施方式中,当电池片同一面上的待贴胶区域为多个,使得对应的多个导电胶带被同时获取;然后改变导电胶带之间的间距,使得导电胶带之间的间距等于待贴胶区域之间的间距;再将多个导电胶带一次性粘贴在电池片同一面上对应的多个待贴胶区域上。

61、第三方面,本技术的实施例还提供了一种贴胶方法,用于电池片粘贴导电胶带,包括以下步骤:

62、将在第一上料位置获取的电池片转移到位于第二上料位置上的转运载具上,使得电池片固定在转运载具上的设定位置并露出电池片上的待贴胶区域;

63、通过转运模组驱动转运载具以将电池片从第二上料位置移动到贴胶位置,贴胶机构将获取的导电胶带粘贴在位于贴胶位置上的电池片的待贴胶区域上;

64、通过转运模组驱动转运载具以将电池片从贴胶位置移动到第一下料位置,下料机械手驱动吸附折弯机构获取第一下料位置上的电池片;

65、下料机械手驱动吸附折弯机构以将电池片从第一下料位置移动到第二下料位置,在转移电池片的过程中,通过吸附折弯机构将粘贴在电池片上的导电胶带折弯。

66、本发明实施例中的贴胶方法及贴胶设备与现有技术相比,具有下列优点:

67、(1)为了避免电池片破碎,采用支撑部件(优选为贴胶支撑机构)预先支撑电池片上待贴胶区域的背面,在粘贴力作用在待贴胶区域上时,粘贴力通过待贴胶区域传递到支撑部件上,支撑部件产生反作用力抵消掉粘贴力,可以避免电池片破碎。支撑部件可以为吸盘,支撑部件和固定电池片的部件也可以为同一个吸盘。

68、(2)电池片由第一吸盘(优选为上料吸盘)从电池片上料位置吸附后转移到第二吸盘(优选为转运吸盘)上,当电池片抵接到第二吸盘后,第一吸盘抵压电池片一段时间不松开,挤压掉电池片和第二吸盘接触部位的空气,同时保证第二吸盘有足够的时间建立真空,使得第二吸盘能够稳定吸住电池片。

69、(3)电池片由第一吸盘(优选为上料吸盘)从电池片上料位置吸附后转移到第二吸盘(优选为转运吸盘)上,当电池片将要接触到第二吸盘之时,推动第一吸盘及其吸附的电池片的推力降低,当电池片抵接到第二吸盘后,推动第一吸盘及其吸附的电池片的推力转化为抵压第一吸盘及其吸附的电池片的压力,此时,抵压电池片的压力较低,可以避免抵压电池片的压力过大导致电池片被压碎,然后抵压电池片一段时间不松开,使得第二吸盘能够稳定吸住电池片。

70、(4)在待贴胶区域的附近形成第一导向机构(优选为第一导向通道和/或第二导向通道),将导电胶带固定在第二导向机构(优选为条形吸盘或者第一条形吸盘)上,通过第一导向机构和第二导向机构的插接,以将导电胶带粘贴在待贴胶区域,然后再将导电胶带粘贴在待贴胶区域上。即使导电胶带和/或电池片的位置存在误差,只要误差在一定的范围内,第一导向机构和第二导向机构能够对接后插接,也能将导电胶带粘贴在待贴胶区域上,提高了贴胶方法的容错性;通过第一导向机构和第二导向机构的插接,可以引导贴胶,提高贴胶精准度。

71、(5)采用条形吸盘(优选为第一条形吸盘)吸附多个(例如四个)导电胶带之后,改变相邻的条形吸盘之间的间距,进而改变导电胶带之间的间距,使得导电胶带之间的间距等于待贴胶区域之间的间距,然后条形吸盘将吸附的多个导电胶带粘贴在对应地的待贴胶区域。该技术方案可以同步粘贴多个导电胶带,提升导电胶带的粘贴效率;导电胶带之间的间距较小,使得胶带组件的宽度尺寸较小,方便胶带组件的生产、运输和收纳;改变导电胶带之间的间距,使得导电胶带之间的间距等于待贴胶区域之间的间距,可以实现导电胶带的精准粘贴。

72、(6)在贴胶设备中,上料机械手在第一上料位置获取电池片后将电池片转移到位于第二上料位置上,同步地转运模组驱动转运载具移动到第二上料位置承接电池片;转运载具在转运模组的驱动下将电池片传输到贴胶位置,在贴胶位置上,贴胶机构对电池片进行贴胶;完成贴胶之后,转运载具在转运模组的驱动下将电池片传输到第一下料位置,在第一下料位置上,下料机械手获取电池片并将电池片转移到下一工艺位置。通过上料机械手、转运模组、转运载具、贴胶机构和下料机械手的配合,可以实现自动化贴胶。

- 还没有人留言评论。精彩留言会获得点赞!