本发明涉及锂离子电池,具体为一种提升软包锂离子电池循环寿命的注液方法。

背景技术:

1、锂离子电池具有能量密度高、充放电倍率好、工作电压高、安全性好、使用温度宽泛等优点,因此,锂离子电池在储能、电动车、3c类电子产品、军事装备、航空航天等领域具有广阔的应用前景。

2、锂离子电池主要由正极、负极、隔膜、电解液和外壳组成。电解液在锂离子电池正极、负极之间起到传导电子的作用,在电池充放电过程中作为锂离子电流传送介质,是锂离子电池获得高电压、高比能等优点的保证。因此,在锂离子电池生产过程中,锂离子电池的注液方法是非常重要的工艺操作。电池装配完成后,镀电池注入电解液,并对注液后的电池进行静置,使电解液充分浸润正极、负极和隔膜;在电池首次充电激活过程中电解液在锂离子电池正极、负极表面形成致密、均匀、稳定的sei膜(sold electrolyte interface,固体电解质界面膜)。其中,sei膜的生成可以隔绝负极电子传递、保证锂离子可以自由穿梭的同时保证负极的稳定性和抑制各类副反应,对锂离子电池的性能起着重要的作用。而锂离子电池注液后正极、负极、隔膜与电解液的浸润效果直接影响sei膜的形成,从而影响锂离子电池的电化学性能。

3、为了提高电解液的浸润效果,专利号为202111037145.5的中国专利公开了一种锂离子电池的注液方法及用途,具体公开了所述注液方法包括:将第一电解液进行一次注液,一次静置,负压化成,然后将第二电解液进行二次注液,二次静置,注液完成;其中,所述第一电解液和第二电解液的溶剂保持一致;所述第一电解液中的添加剂包括低阻抗成膜添加剂;所述低阻抗成膜添加剂为非碳酸亚乙烯酯类添加剂;所述第二电解液中包括成膜添加剂;所述成膜添加剂包括碳酸亚乙烯酯;通过调整注液过程中的电解液,将电池中sei成膜和cei成膜分成两阶段,保证了sei和cei稳定性和电芯长循环,有效提高电池的充电次数和使用寿命,提升电池的安全性;技术人员发现化成阶段中,低阻抗成膜添加剂氟代碳酸乙烯酯钝化石墨负极的效果比较差,电解液会在负极表面持续分解,造成sei膜增厚,使得界面的电荷交换阻抗增加,进而使电池阻抗大大增加,影响电池的性能。

4、因此,申请人对锂离子电池的注液方法进行改进来解决上述问题。

技术实现思路

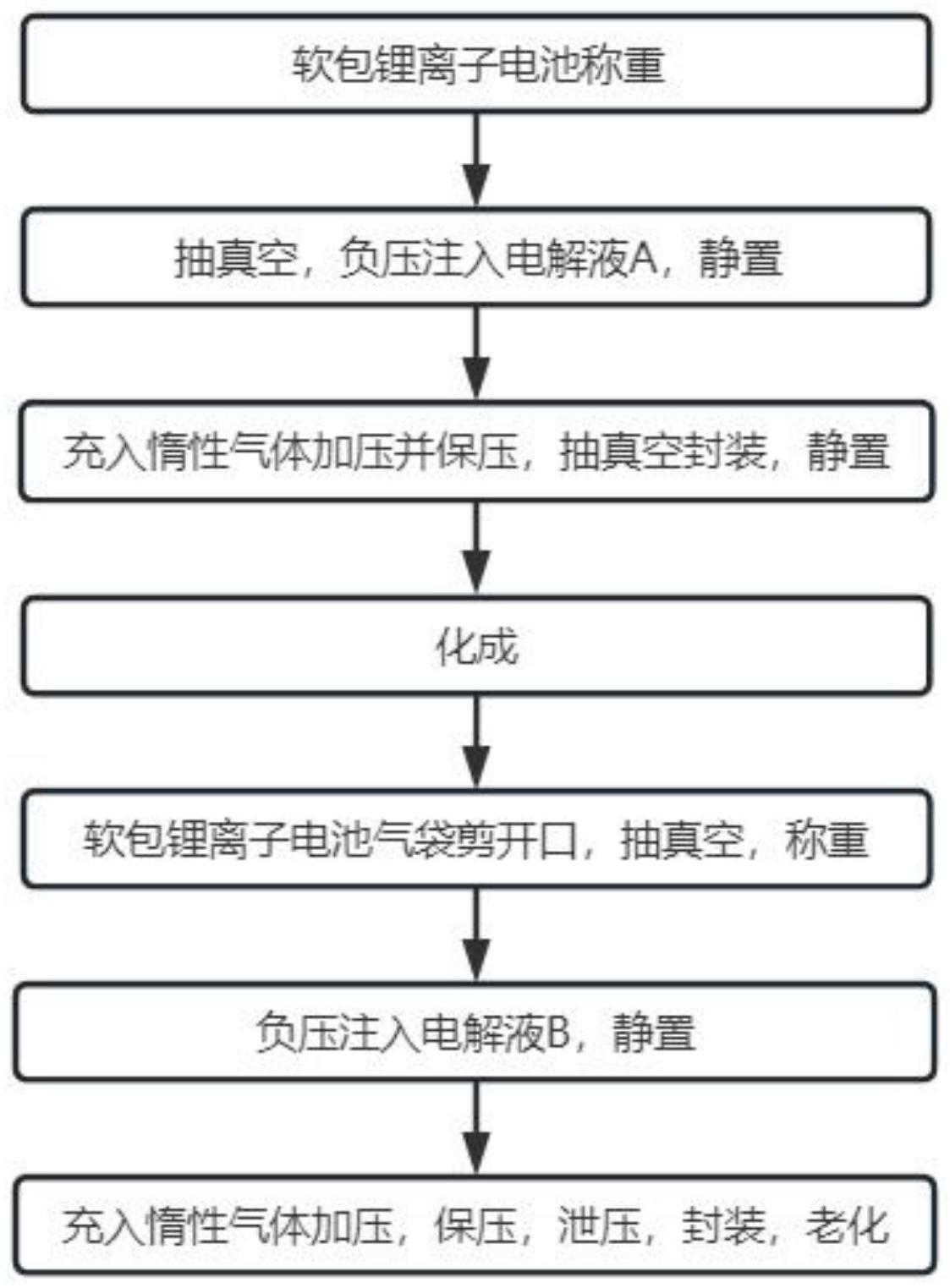

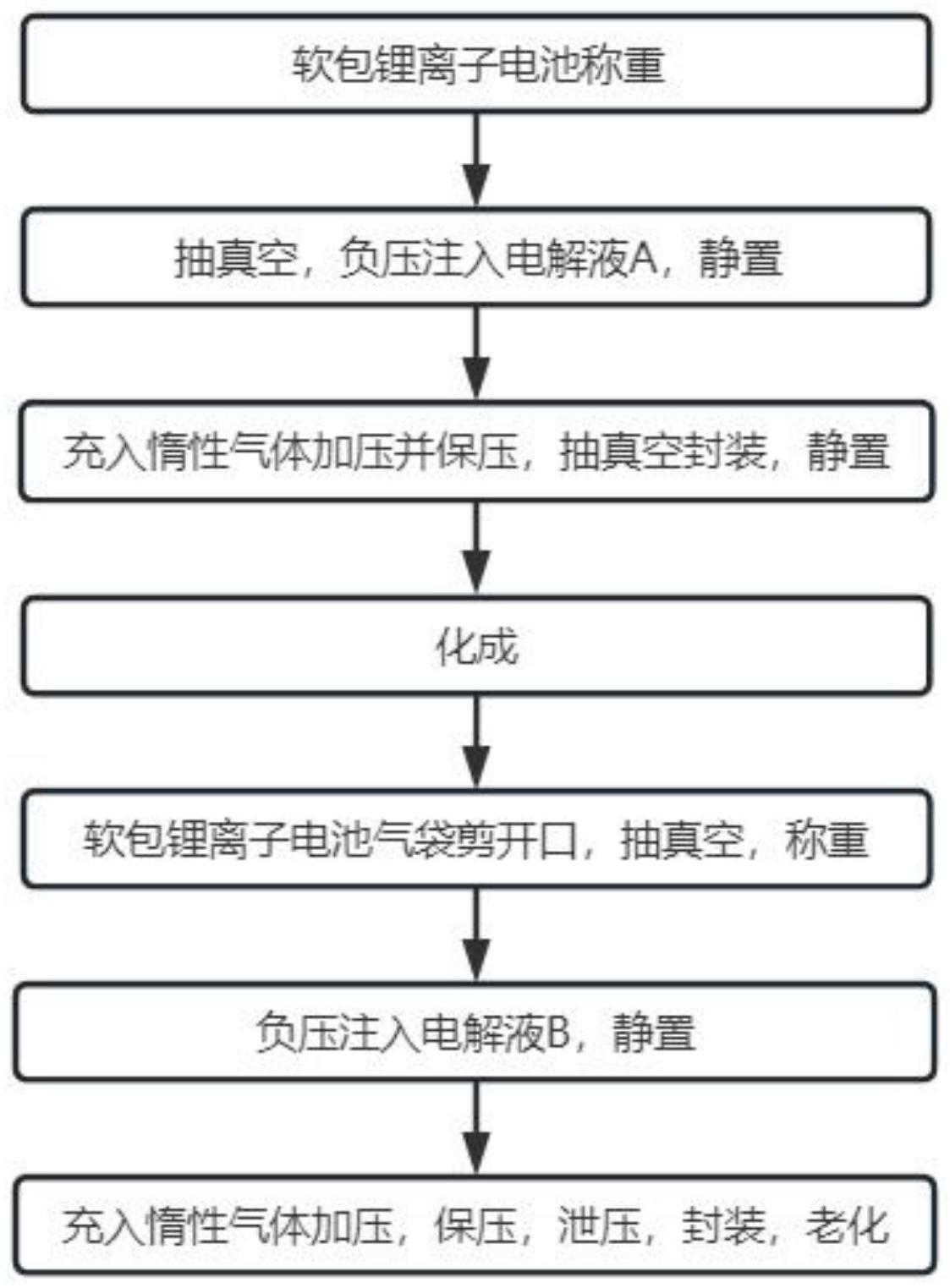

1、为解决现有的技术问题,本发明提供了一种提升软包锂离子电池循环性能的注液方法,所述注液方法包括以下步骤:

2、s1.一次注液:将软包锂离子电池抽真空后采用电解液a进行负压注液后,再进行静置、通入惰性气体加压、真空封装、静置,完成一次注液;

3、s2.化成;

4、s3.二次注液:将化成后的软包锂离子电池的气袋剪口抽真空,采用电解液b进行负压注液后再进行静置、通入惰性气体加压、泄压、封装,完成二次注液;

5、s4.进行老化;

6、所述电解液a按质量百分比计包括:10wt%~15wt%的六氟磷酸锂、50wt%~60wt%的碳酸甲乙酯、15wt%~20wt%的碳酸乙烯酯、8wt%~16wt%的碳酸二乙酯、0wt%~1wt%的低阻抗成膜添加剂、0.5wt%~2wt%的成膜添加剂;所述低阻抗成膜添加剂包括氟代碳酸乙烯酯;所述成膜添加剂包括碳酸亚乙烯酯。

7、进一步的,所述电解液b按质量分数计包括以下组分:10wt%~15wt%的六氟磷酸锂、20wt%~30wt%的碳酸甲乙酯、30wt%~35wt%的碳酸乙烯酯、8wt%~16wt%的碳酸二乙酯、10wt%~20wt%的成膜添加剂。

8、进一步的,步骤s1所述一次注液的具体步骤如下:

9、s1.1.将软包锂离子电池称重并记为m1,随后抽真空,负压注入注液量为m2的电解液a,进行一次静置,静置时间为60s;

10、s1.2.向步骤s1.1一次静置后的软包锂离子电池内部充入惰性气体,加压并保压,随后进行抽真空后封装、二次静置,静置时间为24~48h,完成一次注液。

11、进一步的,步骤s3所述二次注液的具体步骤如下:

12、s3.1.将化成后的软包锂离子电池的气袋剪开一个开口,随后放入真空系统中抽真空、称重记为m3;

13、s3.2.向步骤s3.1称重后的一次注液的软包锂离子电池内部负压注入注液量为m4的电解液b,进行三次静置,三次静置时间为60s;

14、s3.3.向步骤s3.2三次静置后的一次注液的软包锂离子电池内部充入惰性气体,加压并保压,随后泄压、封装,完成二次注液。

15、进一步的,所述电解液a的注液量m2由注液系数3.1~3.5g/ah计算得出。

16、进一步的,所述电解液b的注液量m4=m1+m-m3,其中,m为总注液量,总注液量m由注液系数4.0g/ah计算得出,精准计算出电解液b的注液量,补充了一次注液到二次注液过程中电解液的损耗,保证了软包锂离子电池的电解液注液量。

17、进一步的,所述抽真空的真空度为-0.15~-0.2mpa,保持真空的时间为6~10s。

18、进一步的,所述惰性气体加压的压强为1.0~1.5mpa,加压保压时间为6~10s。

19、进一步的,所述惰性气体为氮气或氩气。

20、与现有技术相比,本发明的有益效果如下:

21、(1)本发明的提升软包锂离子电池循环性能的注液方法,是先将软包锂离子电池抽真空后采用电解液a进行负压注液后,再进行静置、加压、真空封装、静置,完成一次注液后化成;随后,将化成后的软包锂离子电池的气袋剪口抽真空,采用电解液b进行负压注液后再进行静置、加压、泄压、封装,完成二次注液后进行老化,通过二次注液的方式,并采用真空负压注液、充入惰性气体加压浸润的注液方法,提高浸润速率,可以改善极片浸润问题,有利于电解液a和电解液b均匀混合,进一步保障了电池性能,提高了生产效率;其中,电解液a中同时添加了低阻抗成膜添加剂氟代碳酸乙烯酯、成膜添加剂碳酸亚乙烯酯,低阻抗成膜添加剂的添加一方面促进低阻抗sei膜的稳定生成,降低电芯阻抗,有利于电芯的倍率性能和循环寿命提升,另一方面可以有效地减少高粘度溶剂碳酸乙烯酯的比例,使电池极片更易被浸润,缩短静置时间,提高了生产效率;然而这也导致了另一个问题产生:化成阶段中,低阻抗成膜添加剂氟代碳酸乙烯酯,钝化石墨负极的效果比较差,电解液会在负极表面持续分解,造成sei膜增厚,增加了界面的电荷交换阻抗,使得电池阻抗增加,而同时添加了低阻抗成膜添加剂氟代碳酸乙烯酯、成膜添加剂碳酸亚乙烯酯,氟代碳酸乙烯酯与碳酸亚乙烯酯相互作用,可以有效地钝化负极表面,进而降低sei膜的厚度,形成致密的、稳定的、低阻抗的薄层sei膜,降低电池界面阻抗,从而提升了电池循环性能。

22、(2)本发明的电解液b中增加了成膜添加剂含量,使电解液b具有高电导率,有利于循环过程中的消耗补充,减少副反应的发生,提高容量保持率,从而改善电池循环寿命。

23、(3)本发明的一次注液过程中通过抽真空抽出极片间隙气体,以及充入惰性气体加压的方法,可以促进电解液a迅速在极片孔隙中扩散,提高电解液的浸润速率。

24、(4)本发明的二次注液同样采用抽真空方式抽出化成结束后电芯内产生的气体,负压状态下注入电解液b,有利于电解液a和电解液b的均匀混合,再充入惰性气体加压,进一步促使电解液b在极片中的扩散浸润,保证二次注液后软包锂离子电池内部电解液的均一性,保障电池性能。