一种熔断器自动灌砂机及其灌砂工艺的制作方法

本发明涉及自动化设备领域,特别指一种熔断器自动灌砂机及其灌砂工艺。

背景技术:

1、熔断器fuse是指当电流超过规定值时,以本身产生的热量使熔体熔断,断开电路的一种电器。熔断器是根据电流超过规定值一段时间后,以其自身产生的热量使熔体熔化,从而使电路断开;运用这种原理制成的一种电流保护器。熔断器广泛应用于高低压配电系统和控制系统以及用电设备中,作为短路和过电流的保护器,是应用最普遍的保护器件之一。

2、在熔断器的组成结构中包括主体的陶瓷壳、插设于陶瓷壳内的熔丝以及连接于陶瓷壳两端的端子,其中,陶瓷壳为内部设有相互贯通空腔的矩形体结构,熔丝为弓字型片状结构,其插设在矩形陶瓷壳体的空腔内,且熔丝的端部从陶瓷壳两端伸出后竖直折弯贴合在陶瓷壳的端面上,再水平折弯,最后将陶瓷壳外部组装的端子连接固定。在熔断器组装过程中,首先需要将熔丝插入陶瓷壳,并贴着陶瓷壳的空腔内壁,且熔丝的折弯部贴着陶瓷壳的端面后,再将外部的端子压合在熔丝上后,通过点胶打螺丝工艺将端子固定在陶瓷壳上,形成整体的熔断器结构。熔断器部件组装完成后,需要打开其一端端子上的灌砂孔,并将砂粒填充至陶瓷壳内。在熔断器灌砂过程中存在以下技术问题:灌砂过程中如何保证灌入每个陶瓷壳内的砂粒量的一致性。灌砂过程中,砂粒堵塞管道以及灌砂密度均匀性问题。灌砂完成后,结束灌砂时的堵砂控制问题,以及横推堵砂过程中横推砂量的控制及回收问题。

技术实现思路

1、本发明要解决的技术问题是针对上述现有技术的不足,提供一种采用矩形循环路径实现熔断器自动循环持续供料,通过柔性连接灌砂口实现振动灌砂,有效减少灌砂堵塞提升灌砂密度均匀性,且利用时间度量作为砂量控制单位,通过竖直平行间隔设置的导砂通道及回砂通道完成灌砂导砂以及堵砂回收,解决堵砂回收问题的同时有效保证了灌砂量一致性的熔断器自动灌砂机及其灌砂工艺。

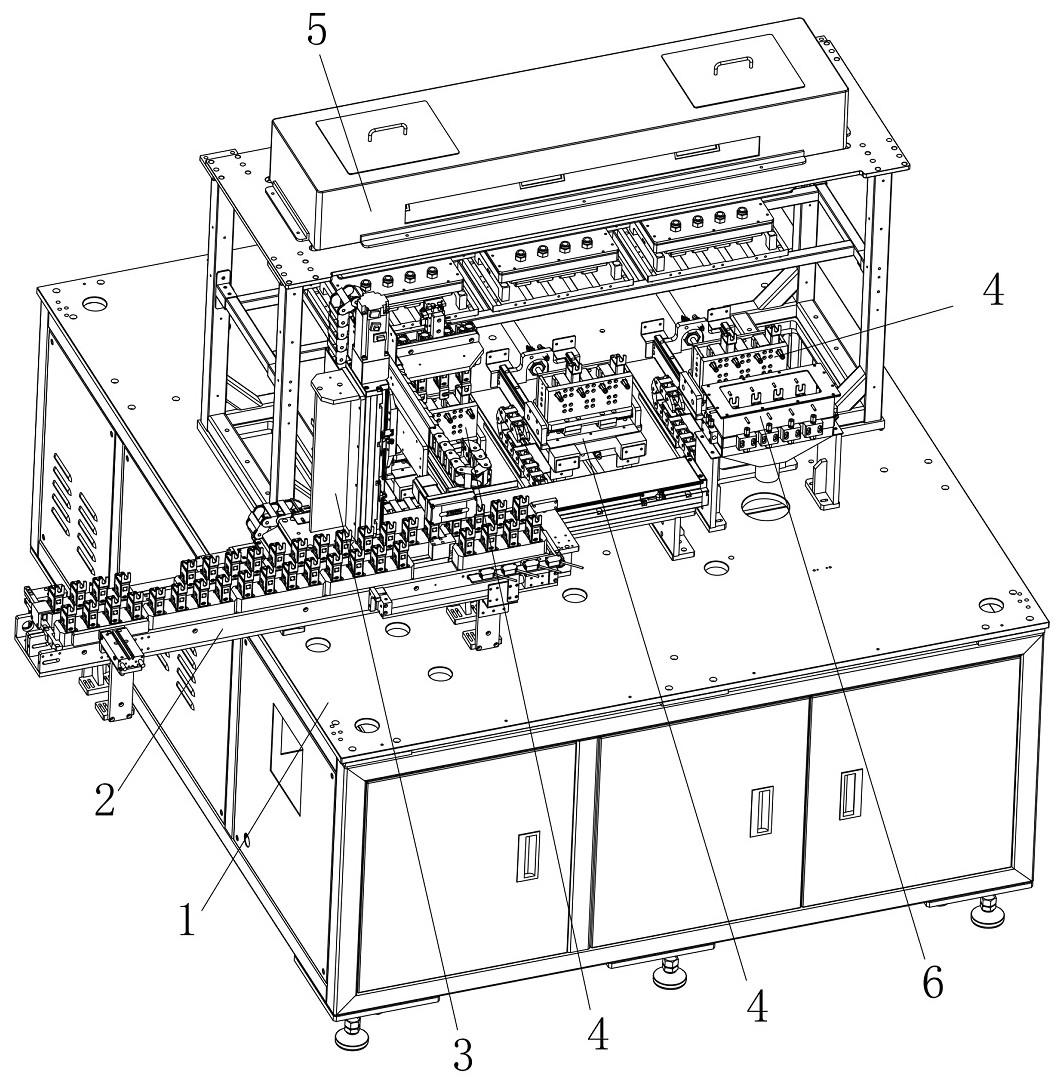

2、本发明采用的技术方案如下:一种熔断器自动灌砂机,用于在熔断器内灌砂,包括水平设置的机台,还包括供料机构、搬移机构、灌砂平台及灌砂机构,其中,

3、所述机台上间隔设有至少两个灌砂工位;

4、所述供料机构水平设置在机台,并水平延伸至机台外侧,供料机构包括平行间隔设置的第一供料通道及第二供料通道,第一供料通道及第二供料通道内可滑动的设有至少两个供料载座;所述至少两个供料载座内竖直嵌放有至少两个熔断器;所述至少两个供料载座在第一供料通道及第二供料通道内沿矩形路径循环运动以运输熔断器;

5、所述搬移机构架设在灌砂工位与供料机构之间,搬移机构将供料载座内的至少两个熔断器取出并搬移至灌砂平台内;

6、所述灌砂平台包括至少两个,至少两个灌砂平台分别设置在至少两个灌砂工位内,并沿垂直于供料机构方向运动,以便接取并运输至少两个熔断器;

7、所述灌砂机构架设在至少两个灌砂工位上方,并在至少两个灌砂工位上方对应的设有至少两组灌砂组件;

8、所述灌砂组件通过并列间隔设置的至少两条导砂通道竖直向下将沙粒导入至少两个熔断器内;所述导砂通道的侧部水平可活动的设置有堵砂杆,堵砂杆经堵砂气缸驱动而水平插入导砂通道内,以便在灌砂完成后,阻隔导砂通道。

9、优选的,所述供料机构包括供料支架、第一横推组件、第二横推组件、第一纵推组件及第二纵推组件,其中,

10、所述供料支架设置在机台上,并沿纵向方向延伸至机台外侧;所述第一供料通道及第二供料通道沿纵向方向平行间隔的设置在供料支架上,且第一供料通道靠近灌砂工位;

11、所述第一横推组件沿横向方向设置在第一供料通道及第二供料通道的一端部,以便将第二供料通道内的供料载座横向推入第一供料通道内;

12、所述第一纵推组件沿纵向方向设置于第一供料通道的侧部,以便将其内的供料载座纵向推动至另一端部;

13、所述第二横推组件沿横向方向设置在第一供料通道及第二供料通道的另一端部,以便将第一供料通道内的供料载座横向推入第二供料通道内;

14、所述第二纵推组件沿纵向方向设置于第二供料通道的侧部,以便将其内的供料载座纵向回推至一端部;

15、所述供料载座内并列间隔的设有至少两个承载槽,承载槽内竖直装载熔断器,且使熔断器一端部的灌砂口朝上设置;所述供料载座在第一供料通道及第二供料通道的一端部处装载熔断器后,沿着第一供料通道将待灌砂的熔断器运输至灌砂工位;所述供料载座上灌砂完成后的熔断器被取出后,空置的供料载座沿着第二供料通道从另一端部返回至一端部,以便循环供料。

16、优选的,所述搬移机构包括第一搬移模组、第二搬移模组、第三搬移模组、搬移支座、夹料气缸、夹料块、定位气缸及定位柱,其中,

17、所述第一搬移模组水平设置在机台上;

18、所述第二搬移模组竖直设置在第一搬移模组上,并与第一搬移模组的输出端连接;

19、所述第三搬移模组沿垂直于第一搬移模组方向水平设置在第二搬移模组上,并与第二搬移模组的输出端连接;

20、所述搬移支座水平设置在第三搬移模组,并与第三搬移模组的输出端连接;

21、所述夹料气缸包括至少两个,至少两个夹料气缸竖直设置在搬移支座的侧壁上,且输出端朝下设置,并连接有两个夹料块,夹料气缸驱动两个夹料块相互靠近或远离,以便夹取熔断器;

22、所述定位气缸竖直设置在搬移支座的侧壁上,定位气缸的输出端上连接有定位滑座;所述定位滑座的底部水平连接有定位支架;所述定位柱包括至少两根,至少两根定位柱间隔设置在定位支架的底部,且竖直向下延伸,定位气缸驱动至少两根定位柱同步向下插入至少两个熔断器的灌砂口内,以便在搬移前定位灌砂口。

23、优选的,所述灌砂平台包括平台支座、平台滑轨、平台气缸、平台滑座及平台料盒,其中,

24、所述平台支座水平设置在机台上;

25、所述平台滑轨水平设置在平台支座上,并沿垂直于供料机构方向延伸;

26、所述平台滑座可滑动的设置在平台滑轨上,并经平台气缸驱动而直线运动;

27、所述平台料盒设置在平台滑座上,并通过弹性座与平台滑座可活动的连接,弹性座通过弹簧与平台滑座活动连接;所述平台料盒内并列设有至少两个安装槽,安装槽内插装有熔断器,平台料盒的侧壁上连接有第一振动器,灌砂时通过第一振动器振动平台料盒及其内的熔断器,以使沙粒均匀填充在熔断器内。

28、优选的,所述灌砂机构包括灌砂支架、砂仓、导砂口及灌砂组件,其中,

29、所述灌砂支架架设在机台上,并位于至少两个灌砂工位上方;

30、所述砂仓设置于灌砂支架上方,砂仓的顶部为存储砂粒,底部导出砂粒;

31、所述导砂口包括至少两组,至少两组导砂口对应至少两个灌砂工位间隔设置于砂仓的底部,并与砂仓内部导通,以便导出砂粒;

32、所述至少两组灌砂组件对应设置于至少两组导砂口的下方,导砂口导出的砂粒进入灌砂组件内。

33、优选的,所述灌砂组件包括灌砂支座、引砂部件、堵砂部件及注砂部件,其中

34、所述灌砂支座水平设置在罐支架上,灌砂支座上对应导砂口设有砂孔,灌砂支座的两侧设有竖向延伸的u型架;

35、所述堵砂部件设置于灌砂支座上两个u型架之间的间隙空间内,并沿水平方向输出动力;

36、所述引砂部件设置在灌砂支座两个u型架上,其上端与所述导砂口连接,以便引入砂粒,下端与灌砂支座上的砂孔连通,以便向下导出砂粒;

37、所述注砂部件设置于灌砂支座的下方,并与引砂部件连通,形成完整的导砂通道。

38、优选的,所述引砂部件包括由上而下依次设置的灌砂面板、灌砂支板及导砂座,其中,

39、所述灌砂支板水平设置在灌砂支座的两个u型架上;所述导砂支板上间隔设有至少两个第一导砂孔;

40、所述灌砂面板水平设置在灌砂支板上,灌砂面板上间隔设有至少两个入砂口,入砂口与所述导砂口连接,并与所述第一导砂孔连通;

41、所述导砂座设置于灌砂支板的下部;所述导砂座上间隔设置有至少两个第二导砂孔;所述第一导砂孔及第二导砂孔沿竖直方向对应设置,并相互连通;

42、所述导砂座的侧部开设有至少两个堵砂孔;所述堵砂孔水平向内延伸并穿过所述第二导砂孔;所述导砂座的底面设有至少两个出砂孔,至少两个出砂孔分别设置于至少两个堵砂孔的内端下方,并向上延伸贯通堵砂孔;所述出砂孔与第二导砂孔不连通。

43、优选的,所述堵砂部件包括堵砂气缸、堵砂支杆、堵砂杆及出砂座,其中,

44、所述堵砂气缸水平设置在灌砂支座上;

45、所述堵砂支杆水平设置于两个u型架之间,并与堵砂气缸的输出端连接;

46、所述堵砂杆包括至少两根,至少两根堵砂杆沿垂直于堵砂支杆方向间隔连接在堵砂支杆上,并与至少两根堵砂孔水平对应设置,堵砂气缸驱动堵砂杆插入堵砂孔内,以便在灌砂完成后堵塞第二导砂孔;

47、所述出砂座包括至少两个,至少两个出砂座间隔设置在灌砂支座上的砂孔上;出砂座上竖直开设有放砂孔;所述放砂孔与所述第二导砂孔及砂孔上下连通;

48、所述放砂孔的侧部设有斜导孔,斜导孔与放砂孔连通,并倾斜向外延伸,在竖直方向上与所述出砂孔相互对应;所述堵砂杆水平插入堵砂孔内阻断第二导砂孔时,其端部抵推的砂粒经出砂孔向下流入斜导孔内,再沿着斜导孔的底部斜面流入放砂孔,经放砂孔进入砂孔。

49、优选的,所述注砂部件包括注砂管、注砂座、砂嘴、注砂气缸、注砂滑座及注砂弹簧,其中,

50、所述注砂座设置于灌砂支座的下方,注砂座的中部设有凹槽;所述注砂座对应砂孔开设有上下贯通的插孔;

51、所述注砂管包括至少两根,至少两根注砂管竖直可活动的插设在所述插孔内,并与所述砂孔连通;

52、所述砂嘴连接于注砂管的底部,以便将注砂管的砂粒注入熔断器内;

53、所述注砂气缸竖直设置在所述凹槽内,且输出端穿过凹槽向下延伸;

54、所述注砂滑座水平设置在注砂座下方,并与所述注砂气缸的输出端连接,且所述注砂管穿过注砂滑座,并与注砂滑座固定连接;所述注砂气缸驱动注砂滑座带动注砂管及砂嘴升降运动;

55、所述注砂弹簧包括至少两根,至少两根注砂弹簧竖直连接在注砂座与注砂滑座之间;自然状态下,注砂弹簧的弹力下压注砂滑座使砂嘴压住熔断器的灌砂口,以便灌砂,灌砂完成后,注砂气缸驱动注砂滑座克服弹力向上运动。

56、优选的,所述砂嘴通过灌砂接头与熔断器的灌砂口连接;所述灌砂接头包括由上而下依次设置的接入部、柔性部及压合部,其中,所述接入部、柔性部及压合部内设有上下贯通的注砂孔;所述接入部为圆柱体结构,砂嘴插入接入部的注砂孔内,并与注砂孔过盈连接;所述压合部的底面为水平面,以便压合在熔断器的端子表面,并使注砂孔与灌砂口对齐;所述柔性部可自由折弯活动,以使砂嘴及灌砂口独立震动的同时密封连接,减少灌砂堵塞以及熔断器内沙粒的间隙。

57、一种熔断器自动灌砂机的灌砂工艺,包括如下工艺步骤:

58、s1、熔断器上料:供料机构内的供料载座移动至第一供料通道或第二供料通道的一端,并将至少两个熔断器装载至供料载座内;

59、s2、循环供料:步骤s1中装载熔断器的供料载座经供料机构的第一纵推组件推动沿着第一供料通道移动至搬移机构下方,经搬移机构将熔断器取出后,空置的供料载座在供料机构的另一端处经第二横推组件驱动而移动至第二供料通道内,并经第二纵推组件驱动而推回至供料机构的一端,以便循环装载及供料;

60、s3、熔断器定位及搬移:搬移机构向下运动,插入步骤s2中运输其下方的熔断器的灌砂孔内,定位灌砂孔的同时将熔断器夹取搬移至灌砂平台上;

61、s4、送料:步骤s3中装载熔断器的灌砂平台将熔断器送入至灌砂机构下方;

62、s5、灌砂:步骤s4中灌砂平台将熔断器运输至灌砂机构下方后,灌砂机构的灌砂组件放开堵塞的导砂通道,使得砂仓内的砂粒向下依次穿过灌砂组件的引砂部件、堵砂部件及注砂部件,并经注砂部件将砂粒注入熔断器内;

63、s6、堵砂:步骤s5中熔断器内灌砂时间达到预设时间后,堵砂部件的堵砂杆水平插入导砂通道内,以便阻断导砂通道,堵砂杆端部的砂粒经导砂通道侧部的出砂口及斜导孔回流至导砂通道

64、s7、振动灌砂:步骤s5中灌砂过程中,灌砂组件及灌砂平台分别独立振动,以减少灌砂堵塞以及提高熔断器内沙粒密度。

65、本发明的有益效果在于:

66、本发明针对现有技术存在的缺陷和不足自主研发设计了一种采用矩形循环路径实现熔断器自动循环持续供料,通过柔性连接灌砂口实现振动灌砂,有效减少灌砂堵塞提升灌砂密度均匀性,且利用时间度量作为砂量控制单位,通过竖直平行间隔设置的导砂通道及回砂通道完成灌砂导砂以及堵砂回收,解决堵砂回收问题的同时有效保证了灌砂量一致性的熔断器自动灌砂机及其灌砂工艺。

67、本发明旨在设计一种实现熔断器自动灌砂的设备,为解决熔断器自动供料问题,设计了供料机构,供料机构以平行间隔设置的第一供料通道及第二供料通道作为供料路径,供料载座沿着两个通道持续不断的以矩形路径方向循环运动,供料载座运动过程中可在供料机构一端部同时装载多个(本发明最优方式采用单个供料载座装载个熔断器)待灌砂的熔断器至供料载座上,由第一供料通道外侧设置的第一纵推组件推动至搬移机构下方,多个熔断器经搬移机构的定位柱插入熔断器的灌砂口进行口定位后,再经夹料块夹持取出,并搬移至灌砂平台上,经灌砂平台移动至灌砂机构下方进行灌砂,灌砂完成的熔断器反向搬移至供料载座内,经由供料载座沿着第一供料通道移动至另一端后取出,供料载座经另一端设置的第二横推组件横推至第二供料通道内后,经第二纵推组件沿着第二供料通道反向推送至供料机构的一端,重复进行装载,通过供料载座以矩形路径方向运动实现熔断器的持续不间断供料,有效提升供料效率。

68、为解决灌砂过程中导砂通道顺畅性以及灌砂时砂粒填充陶瓷壳内密度均匀性,本发明在灌砂组件及灌砂平台上分别设置第二振动器及第一振动器,灌砂过程中第二振动器及第一振动器独立的振动灌砂组件及灌砂平台,使得导砂通道和熔断器处于振动状态,从而能够有效的保证导砂通道内砂粒流动顺畅性,避免灌砂时管孔堵塞,且使得灌入熔断器内的砂粒紧密的填充,有效提升砂粒密度均匀性,保证每次灌砂量一致性。而由于导砂通道和灌砂平台的振动有可能会导致灌砂组件的砂嘴及熔断器的灌砂口之间连接出现错位,从而出现砂粒泄露至陶瓷壳外部的情况,本发明设计了灌砂接头用于连接砂嘴及熔断器的灌砂口,灌砂接头采用柔性的硅胶材质制成,锥形结构的砂嘴插入在灌砂接头上部的接入部的注砂口内,并与注砂口过盈连接,接入部下方为柔性可弯折的柔性部,柔性部下方连接有压合部,压合部底面的压合平面压合在端子表面,灌砂过程中通过灌砂组件的注砂弹簧提供的弹力下压,且通过压合面与端子表面之间的静摩擦力有效保证振动过程中砂嘴、注砂口及灌砂口之间的连接稳定性,减少因振动而产生的相互位置错位,避免漏砂情况。

69、本发明采用灌砂速度变量维持不变的前提下,以通过控制灌砂时间作为控制灌砂量的单位。本发明灌砂组件内部形成沿竖直方向延伸且平行间隔设置的导砂通道及回砂通道,其中,导砂通道包括由上而下逐次连接的入砂口、第一导砂孔、第二导砂孔、放砂孔、注砂管及砂嘴,砂粒依次经过入砂口向下流入放砂孔内,再经放砂孔流入注砂管,最后经锥形的砂嘴导入灌砂接头,经灌砂接头导入熔断器的灌砂口内;回砂通道包括设置于导砂座底部的出砂孔以及开设与出砂座顶面的斜导孔,出砂孔的顶部与横向开设在导砂座内的堵砂孔连通,出砂孔的底部与斜导孔连通,斜导孔倾斜延伸并连通放砂孔,且堵砂孔横向穿过竖向的第一导砂孔;灌砂完成后,以堵砂部件作为灌砂完成后的堵砂执行结构,堵砂杆横向插入堵砂孔内,从而堵塞第一导砂孔将不断向下流动的砂流阻断,而阻断过程中由于横推时堵砂杆端部会推动部分砂粒继续往堵砂孔内移动,此时如果不作释放或回收,砂粒会在堵砂孔内不断积累直至堵塞堵砂孔,使得堵砂杆无法顺利插入堵砂,且残留的砂粒在灌砂过程中还会进入导砂通道,导致每次灌砂量不可控,产生灌砂误差。本发明通过在堵砂孔的内端部下方设置的出砂孔有效的解决了上述问题,堵砂杆横推的砂粒经出砂孔进入回砂通道向下流入下方的斜导孔内,并经斜导孔重新汇入导砂通道,通过回砂通道的设计既实现了对砂粒的回收释放,避免了堵砂孔内堵塞影响灌砂量,同时通过实验验证得知每次横推的砂量是可控的,每次灌砂时预留该部分横推砂量即可保证每次灌砂量的一致性,无需将砂粒通过另外的回收装置进行回收收集,有效降低设备成本和能耗。

- 还没有人留言评论。精彩留言会获得点赞!