极片复合控制方法、极片复合系统及可读存储介质与流程

本技术涉及电池组装,具体而言,涉及一种极片复合控制方法、极片复合系统及可读存储介质。

背景技术:

1、目前,在电池制造过程中,通常需要利用隔膜将电池的正极片和负极片隔开,以避免对应电池的正极片和负极片直接接触而出现短路现象。为此,通常需要将正/负极片和隔膜同时输送往碾压辊,并驱使碾压辊向正/负极片和隔膜施加特定挤压力,以将正/负极片复合到隔膜上。在此过程中,挤压力大小、挤压力施加精度、挤压力施加灵活度会影响极片复合效果,同时正/负极片的不同极片部位(例如,边缘部位及非边缘部位)各自的压力承受上限并不一致,正/负极片的边缘部位极易在碾压辊施加的特定挤压力作用下出现极片压伤、极片掉粉等极片损伤现象。

技术实现思路

1、有鉴于此,本技术的目的在于提供一种极片复合控制方法、极片复合系统及可读存储介质,能够确保待复合极片的边缘部位在经过碾压辊时不会出现极片损伤现象,并确保碾压辊可向待复合极片的非边缘部位稳定施加期望极片复合压力,来将待复合极片完好地复合在隔膜上,以有效提升碾压辊的挤压力施加精度和挤压力施加灵活度,并同步提升极片复合效果。

2、为了实现上述目的,本技术实施例采用的技术方案如下:

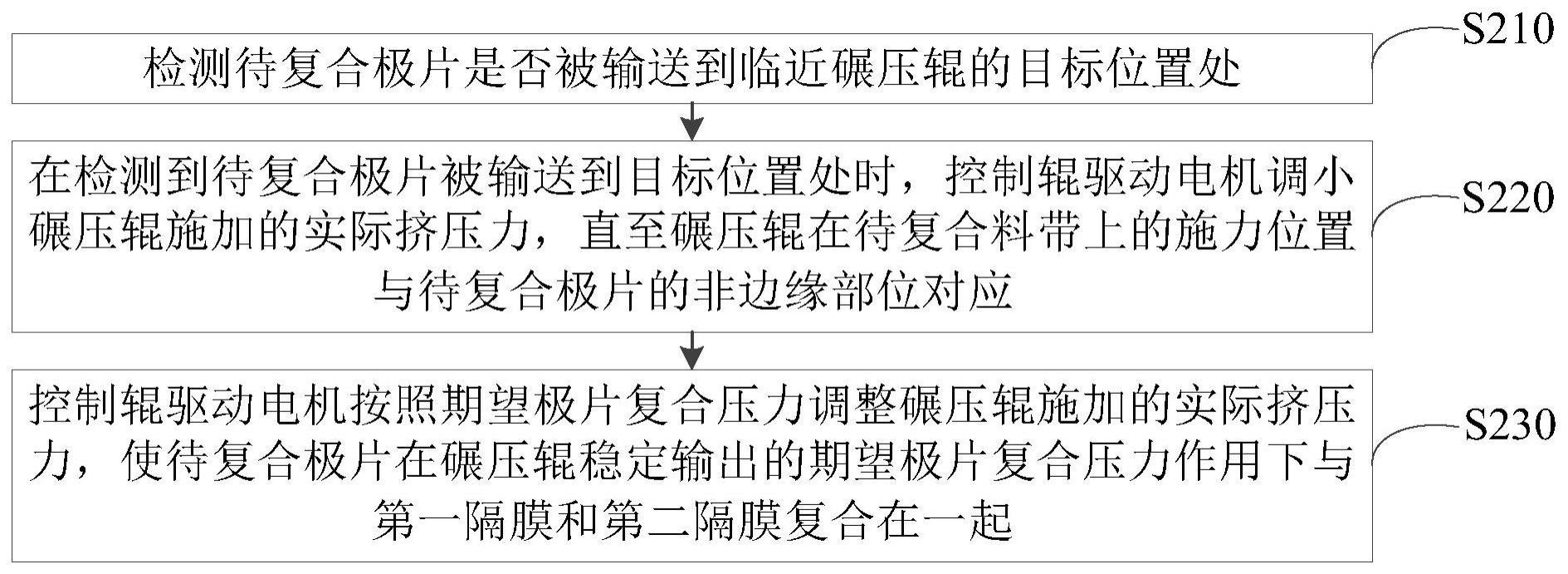

3、第一方面,本技术提供一种极片复合控制方法,应用于极片复合系统,其中所述极片复合系统包括碾压辊及辊驱动电机,所述碾压辊可转动地牵引输送自身抵接的待复合料带,所述辊驱动电机用于驱使所述碾压辊向所述待复合料带施加挤压力,其中所述待复合料带由第一隔膜、待复合极片及第二隔膜依次层叠形成,所述方法包括:

4、检测所述待复合极片是否被输送到临近所述碾压辊的目标位置处;

5、在检测到所述待复合极片被输送到所述目标位置处时,控制所述辊驱动电机调小所述碾压辊施加的实际挤压力,直至所述碾压辊在所述待复合料带上的施力位置与所述待复合极片的非边缘部位对应;

6、控制所述辊驱动电机按照期望极片复合压力调整所述碾压辊施加的实际挤压力,使所述待复合极片在所述碾压辊稳定输出的所述期望极片复合压力作用下与所述第一隔膜和所述第二隔膜复合在一起。

7、在可选的实施方式中,所述极片复合系统还包括辊转动电机,其中所述辊转动电机用于带动所述碾压辊转动地输送所述待复合料带,则所述检测所述待复合极片是否被输送到临近所述碾压辊的目标位置处的步骤,包括:

8、确定所述目标位置在所述辊转动电机处与所述待复合极片匹配的目标电机转动角度;

9、检测所述辊转动电机的实际电机转动角度是否到达所述目标电机转动角度;

10、若检测到所述实际电机转动角度到达所述目标电机转动角度,则判定所述待复合极片被输送到所述目标位置处,否则判定所述待复合极片没有被输送到所述目标位置处。

11、在可选的实施方式中,所述极片复合系统还包括极片切割设备,其中所述极片切割设备用于被送往所述碾压辊的极片物料带进行切割,则所述确定所述目标位置在所述辊转动电机处与所述待复合极片匹配的目标电机转动角度的步骤,包括:

12、获取所述辊转动电机在所述极片切割设备切割出所述待复合极片时的实际送片转动角度;

13、根据所述极片切割设备与所述碾压辊之间的极片输送距离,以及所述碾压辊的实际辊径,基于所述实际送片转动角度计算所述辊转动电机的期望电机转动角度,其中所述期望电机转动角度用于表示所述待复合极片被输送到所述碾压辊;

14、按照预设角度偏移量对所述期望电机转动角度进行角度调小处理,得到与所述待复合极片匹配的目标电机转动角度。

15、在可选的实施方式中,所述极片复合系统还包括安装在所述碾压辊上的至少一个压力传感器,所述至少一个压力传感器用于对所述碾压辊施加的实际挤压力进行数据采集,则所述控制所述辊驱动电机调小所述碾压辊施加的实际挤压力的步骤,包括:

16、获取所述至少一个压力传感器采集到的所述实际挤压力;

17、计算所述实际挤压力在所述辊驱动电机处对应的实际输出力矩;

18、根据第一期望力矩与所述实际输出力矩之间的力矩差值,基于pid控制算法对所述辊驱动电机进行力矩控制,使所述辊驱动电机按照所述第一期望力矩进行力矩输出,其中所述第一期望力矩小于所述期望极片复合压力在所述辊驱动电机处对应的期望复合力矩,或者所述第一期望力矩的力矩方向与所述期望复合力矩的力矩方向相反。

19、在可选的实施方式中,检测所述碾压辊在所述待复合料带上的施力位置是否与所述待复合极片的非边缘部位对应的步骤,包括:

20、根据所述目标位置与所述碾压辊之间的相对输送距离,以及所述碾压辊的实际辊径和实际转速,计算所述待复合极片从所述目标位置输送到所述碾压辊所需的第一输送时长;

21、按照预设时间偏移量对所述第一输送时长进行时长调大处理,得到对应的压力调小时长,其中所述压力调小时长大于所述第一输送时长;

22、根据所述压力调小时长及所述碾压辊的挤压力调小起始时间点,计算所述碾压辊的挤压力调小停止时间点;

23、检测所述碾压辊的实际工作时间点是否达到所述挤压力调小停止时间点;

24、若所述实际工作时间点到达所述挤压力调小停止时间点,则判定所述碾压辊的施力位置与所述待复合极片的非边缘部位对应,否则判定所述碾压辊的施力位置没有与所述待复合极片的非边缘部位对应。

25、在可选的实施方式中,所述控制所述辊驱动电机按照期望极片复合压力调整所述碾压辊施加的实际挤压力的步骤,包括:

26、获取所述至少一个压力传感器采集到的所述实际挤压力;

27、计算所述实际挤压力在所述辊驱动电机处对应的实际输出力矩,并计算所述期望极片复合压力在所述辊驱动电机处对应的期望复合力矩;

28、根据所述期望复合力矩与所述实际输出力矩之间的力矩差值,基于pid控制算法对所述辊驱动电机进行力矩控制,使所述辊驱动电机按照所述期望复合力矩进行力矩输出。

29、在可选的实施方式中,所述方法还包括:

30、检测所述碾压辊的施力位置是否脱离所述待复合极片的非边缘部位范围;

31、在检测到所述碾压辊的施力位置脱离所述待复合极片的非边缘部位范围时,控制所述辊驱动电机调小所述碾压辊施加的实际挤压力。

32、在可选的实施方式中,所述检测所述碾压辊的施力位置是否脱离所述待复合极片的非边缘部位范围的步骤,包括:

33、根据所述待复合极片的非边缘部位长度,以及所述碾压辊的实际辊径和实际转速,计算所述待复合极片的非边缘部位经过所述碾压辊所需的第二输送时长;

34、根据所述第二输送时长及所述期望极片复合压力在所述碾压辊处的起始输出时间点,计算所述期望极片复合压力在所述碾压辊处的停止输出时间点;

35、检测所述碾压辊的实际工作时间点是否达到所述停止输出时间点;

36、若所述实际工作时间点到达所述停止输出时间点,则判定所述碾压辊的施力位置脱离所述待复合极片的非边缘部位范围,否则判定所述碾压辊的施力位置没有脱离所述待复合极片的非边缘部位范围。

37、第二方面,本技术提供一种极片复合系统,所述极片复合系统包括主控单元、碾压辊、辊驱动电机、辊转动电机、极片切割设备及安装在所述碾压辊上的至少一个压力传感器;

38、所述碾压辊可转动地牵引输送自身抵接的待复合料带,所述辊驱动电机用于驱使所述碾压辊向所述待复合料带施加挤压力,所述辊转动电机用于带动所述碾压辊转动地输送所述待复合料带,所述极片切割设备用于被送往所述碾压辊的极片物料带进行切割,所述至少一个压力传感器用于对所述碾压辊施加的实际挤压力进行数据采集,其中所述待复合料带由第一隔膜、待复合极片及第二隔膜依次层叠形成;

39、所述主控单元存储有计算机程序,并可运行所述计算机程序,以实现前述实施方式中任意一项所述的极片复合控制方法。

40、第三方面,本技术提供一种可读存储介质,其上存储有计算机程序,所述计算机程序被运行时,实现前述实施方式中任意一项所述的极片复合控制方法。

41、在此情况下,本技术实施例的有益效果可以包括以下内容:

42、本技术在检测到待复合极片被输送到临近碾压辊的目标位置处时,会控制辊驱动电机调小碾压辊施加的实际挤压力,使待复合极片的边缘部位能够在较小挤压力下无损伤地经过碾压辊,直至碾压辊的施力位置与待复合极片的非边缘部位对应,而后通过控制辊驱动电机按照期望极片复合压力调整碾压辊施加的实际挤压力,使待复合极片在碾压辊稳定输出的期望极片复合压力作用下与第一隔膜和第二隔膜复合在一起,从而确保待复合极片的边缘部位在经过碾压辊时不会出现极片损伤现象,并利用电机驱动方式确保碾压辊可向待复合极片的非边缘部位稳定施加期望极片复合压力,来将待复合极片完好地复合在隔膜上,以利用电机驱动方式的施力可调特性有效提升碾压辊的挤压力施加精度和挤压力施加灵活度,并同步提升极片复合效果。

43、为使本技术的上述目的、特征和优点能更明显易懂,下文特举较佳实施例,并配合所附附图,作详细说明如下。

- 还没有人留言评论。精彩留言会获得点赞!