一种超级电容器集流体铝箔的加工方法及其产品与流程

本技术涉及铝箔领域,更具体地说,它涉及一种产品及其方法。

背景技术:

1、超级电容器是通过电极与电解质之间形成的界面双层来存储能量的新型元器件。超级电容器包括多孔电极材料、集流体、多孔性电池隔膜及电解液,其中,超级电容器通常采用铝箔作为集流体,铝箔在制备过程通常采用电化学腐蚀的方法进行铝箔加工,以使铝箔表面的致密部分钝化并腐蚀,形成一定数量、深度和孔径的孔洞结构,铝箔表面的孔洞结构能够增加铝箔的表面积,增强密封性能以及更好地贴合多孔电极材料即涂碳层。

2、然而,电化学腐蚀过程中铝箔的表面仍易残留铝粉和杂质离子,进而影响铝箔的达因值,铝箔作为集流体在与涂碳层进行贴合时易出现贴合不牢固和气泡等问题,铝箔与涂碳层之间的内阻增加。

技术实现思路

1、为了缓解铝箔经电化学腐蚀后铝箔的表面仍易残留铝粉和杂质离子,导致铝箔的达因值难以达标,铝箔和涂碳层之间贴合不够牢固且易出现气泡等问题,本技术提供一种超级电容器集流体铝箔的加工方法及其产品。

2、本技术提供的名称采用如下的技术方案:

3、第一方面,本技术提供一种超级电容器集流体铝箔的加工方法,采用如下的技术方案:

4、一种超级电容器集流体铝箔的加工方法,包括以下步骤:

5、碱洗:将铝箔浸泡于前处理液中碱洗并恒温加热,获得前处理铝箔,所述前处理液按重量百分比包括以下组分:氢氧化钠0.3~1%,余量为水;

6、腐蚀布孔:将前处理铝箔进行水洗,水洗后的前处理铝箔浸泡于布孔液中腐蚀布孔并恒温加热,所述布孔液按重量百分比包括以下组分:硫酸0.3~0.8%,余量为水;

7、腐蚀扩孔:将腐蚀布孔后的前处理铝箔进行水洗,水洗后的前处理铝箔浸泡于扩孔液中腐蚀扩孔并恒温加热,处理时间为5~15s,处理温度为90~105℃,获得腐蚀箔;所述扩孔液按重量百分比包括以下组分:盐酸0.5~5%,硫酸1~2%,氯化铝15~30%,铜离子0.0005~0.002%,铁离子0.0005~0.002%,余量为水;

8、后处理:将腐蚀箔进行水洗,水洗后的腐蚀箔浸泡于后处理液中并恒温加热,所述后处理液按重量百分比包括以下组分:硝酸1~1.5%,余量为水;

9、酸洗:将经后处理的腐蚀箔进行水洗,水洗后的腐蚀箔浸泡于酸洗液中并恒温加热,所述酸洗液按重量百分比包括以下组分:磷酸0.7~1.2%,余量为水;

10、吹干:吹干酸洗后的腐蚀箔;

11、烘干:将吹干后的腐蚀箔进行加热烘干。

12、通过采用上述技术方案,本技术制备的集流体铝箔能够与涂碳层良好结合,通过纯化学腐蚀形成具有较高达因值的箔面,缓解了铝箔表面因残留铝粉和杂质离子,使得铝箔和涂碳层之间贴合不够牢固且易出现气泡等问题。同时,本技术制备的铝箔减轻了电化学腐蚀过程中因过渡腐蚀导致的铝箔穿孔问题,使得铝箔具备良好的电学性能和物理性能。

13、分析其原因可能在于,铝箔浸泡于前处理液中进行碱洗获得前处理铝箔,前处理液能够去除铝箔表面的油脂和氧化膜,以提高铝箔表面的达因值和附着力。前处理铝箔经水洗去除表面的前处理液后,浸泡于布孔液中经加热,布孔液进一步清洗前处理铝箔的表面残留的油脂、氧化膜和前处理液以增加铝箔的达因值,同时,前处理铝箔的表面形成有保护性硫酸膜,布孔液对前处理铝箔的表面进行细微的腐蚀布孔。

14、前处理铝箔再次经水洗去除表面多余的布孔液后,浸泡于扩孔液中,扩孔液形成含盐酸和硫酸的混合液体,在高铝含量的条件下扩孔液中的铜离子、铁离子与前处理铝箔的孔洞表层形成原电池效应,能够加速孔洞的铝壁的溶解,以达到有效增加孔洞的孔径的效果。腐蚀扩孔处理时间为5~15s,处理温度为90~105℃,能够减少孔洞的铝壁往深度方向溶解导致过度扩孔,而出现残留的铝粉过多以及穿孔的问题。将腐蚀扩孔所得的腐蚀箔进行水洗以清洗表面残留的扩孔液和铝粉,腐蚀箔浸泡于后处理液中,硝酸去除腐蚀箔表面残留的杂质离子,提高腐蚀箔表面的达因值。腐蚀箔再次水洗去除表面残留的氯以及铝粉,并浸泡于酸洗液中进行酸洗,酸洗液中的磷酸于腐蚀箔的表面形成磷酸铝膜,以缓解腐蚀箔的水化现象,即腐蚀箔的表面与外界空气中的水缓慢反应形成水合氧化铝,腐蚀箔的表面逐渐黑化且达因值下降,磷酸铝膜的保护作用能够提高腐蚀箔与涂碳层的结合力,减少涂碳层脱落的情况,延长腐蚀箔的贮存期。

15、铝箔依次经过碱洗、腐蚀布孔、腐蚀扩孔、后处理、酸洗、吹干以及烘干,有效地除去铝箔表面残留的油脂、氧化膜、铝粉以及杂质离子,使得铝箔的表面保持干净的状态,以提高铝箔的达因值,铝箔和涂碳层之间贴合牢固能够减小铝箔于涂碳层之间的内阻。

16、可选的,所述前处理液还包括添加液0.8~1.3%,添加液包括重量比为1:(0.5~0.8):(1~1.4)的甲基纤维素、三羟甲基乙烷和异丙醇。

17、实验过程中发现,将甲基纤维素、三羟甲基乙烷和异丙醇添加至前处理液中,能够进一步提高铝箔表面的达因值,分析其原因可能在于,铝箔浸泡于前处理液中进行碱洗,铝箔的表面仍会残留油脂,而将甲基纤维素和三羟甲基乙烷经异丙醇溶解后添加至前处理液中,在三羟甲基乙烷的渗透作用下,铝箔表面残留的油脂渗透进入甲基纤维素的纤维结构中,并粘附于甲基纤维素的纤维结构内部。在经过水洗后,甲基纤维素和三羟甲基乙烷吸附油脂以达到去除油脂的效果,进而实现提升铝箔表面的达因值。

18、可选的,所述甲基纤维素中甲氧基的含量为20~26%。

19、通过采用上述技术方案,甲基纤维素于前处理液中的溶解度较高,有利于铝箔浸泡碱洗时,甲基纤维素与铝箔表面残留的油脂充分接触进而吸附和去除油脂,提高甲基纤维素的处理效果,铝箔表面的达因值增加。

20、可选的,所述甲基纤维素的黏度为400~1500mpa·s。

21、通过采用上述技术方案,有利于甲基纤维素吸附残留于铝箔表面的油脂,并能够在水洗过程中从铝箔表面顺利去除,减小前处理液对后续加工工序的影响。

22、可选的,所述碱洗中的加热温度为30~60℃,处理时间为5~15s。

23、通过采用上述技术方案,加热温度为30~60℃,恒温加热有利于加快氢氧化钠与油脂、氧化膜的反应,控制处理时间为5~15s,较短的碱洗处理时间能够减少氢氧化钠腐蚀铝箔表面,影响铝箔成品的质量。

24、可选的,所述腐蚀布孔中的加热温度为40~50℃,处理时间为5~15s。

25、通过采用上述技术方案,前处理铝箔经过加热温度为40~50℃,处理时间为5~15s的腐蚀布孔处理,有利于前处理铝箔的表面能够形成均匀细微的孔洞,并减小硫酸对前处理铝箔的腐蚀减薄作用。

26、可选的,所述后处理中的加热温度为40~60℃,处理时间为15~25s。

27、通过采用上述技术方案,有利于硝酸充分去除腐蚀箔表面的杂质离子,提高腐蚀箔表面的达因值,减少杂质离子对腐蚀箔与涂碳层之间结合力的影响。

28、可选的,所述酸洗中的加热温度为40~60℃,处理时间为15~25s。

29、通过采用上述技术方案,有利于酸洗液中的磷酸在腐蚀箔的表面形成磷酸铝膜,有效减小水化现象造成腐蚀箔表面黑化的现象,增加腐蚀箔和涂碳层之间的结合力。

30、可选的,所述烘干中的加热温度为200~350℃。

31、通过采用上述技术方案,在能够去除残留于腐蚀箔表面的水分的同时,减少因烘干温度过高,导致铝箔因鼓边等缺陷出现收卷断裂的现象。

32、第二方面,本技术提供一种超级电容器集流体铝箔,采用如下的技术方案:

33、一种超级电容器集流体铝箔,由一种超级电容器集流体铝箔的加工方法制备而成。

34、通过采用上述技术方案,铝箔的表面腐蚀形成有均匀的孔洞结构,并且铝箔表面的达因值较高,缓解了铝箔表面因残留铝粉和杂质离子,导致铝箔和涂碳层之间因贴合程度不够紧密和出现气泡等问题,使得铝箔与涂碳层之间内阻增加的问题。同时,铝箔具备良好的电学性能和物理性能。

35、综上所述,本技术具有以下有益效果:

36、1、本技术将铝箔依次经过碱洗、腐蚀布孔、腐蚀扩孔、后处理、酸洗、吹干以及烘干,有效地除去铝箔表面残留的油脂、氧化膜、铝粉以及杂质离子,使得铝箔的表面保持干净的状态,以提高铝箔的达因值,减少铝箔和涂碳层之间贴合不够牢固且易出现气泡等问题;

37、2、本技术通过将甲基纤维素、三羟甲基乙烷和异丙醇添加至前处理液中,在三羟甲基乙烷的渗透作用下,铝箔表面残留的油脂渗透进入甲基纤维素的纤维结构中,并粘附于甲基纤维素的纤维结构内部,能够进一步提高铝箔表面的达因值;

38、3、本技术获得的集流体铝箔的表面腐蚀形成有均匀的孔洞结构,并且铝箔表面的达因值较高,能够与涂碳层之间形成良好的结合力。

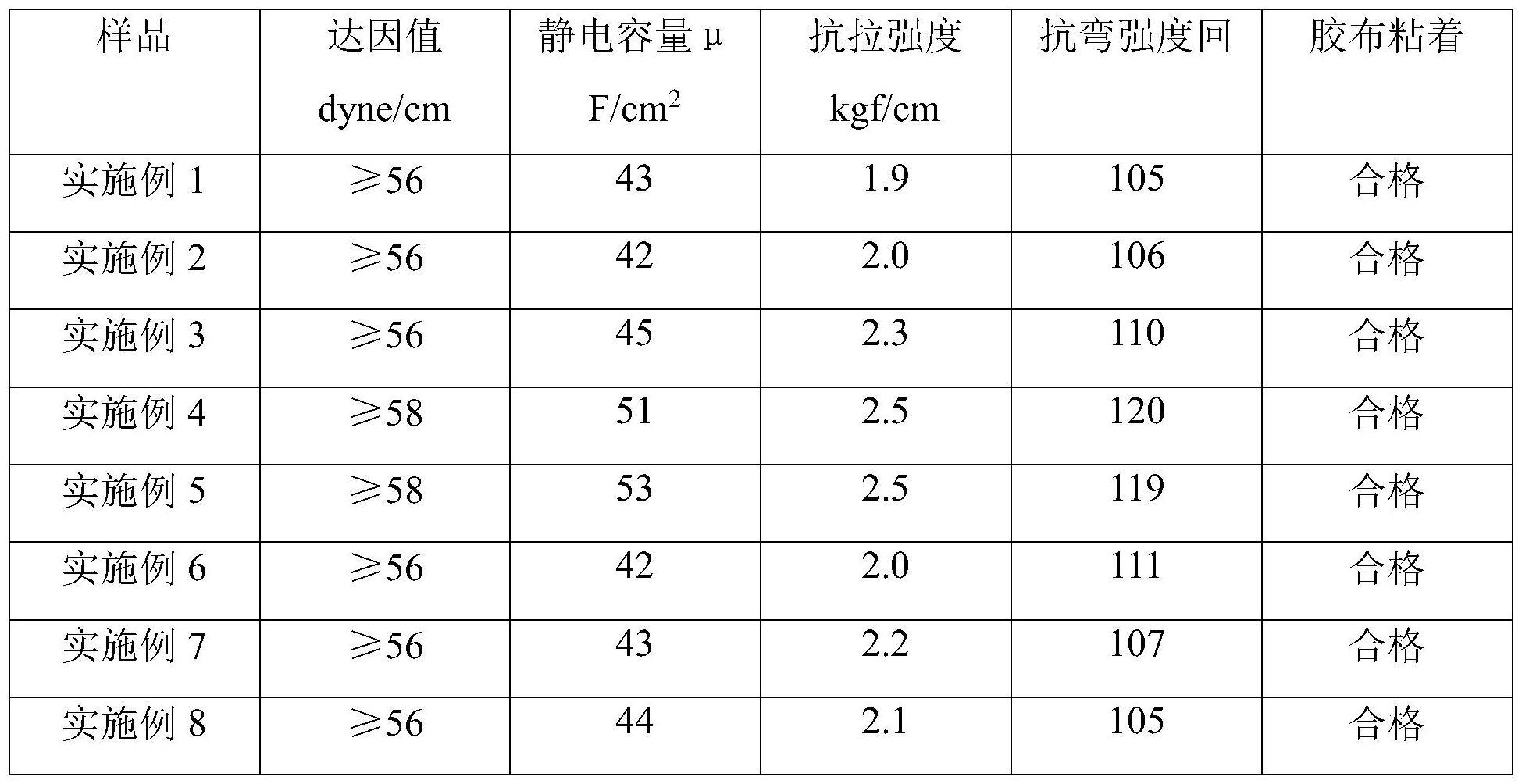

- 还没有人留言评论。精彩留言会获得点赞!