一种机舱用高柔性耐高温铝合金风力发电电缆及生产工艺的制作方法

本发明涉及电缆,具体为一种机舱用高柔性耐高温铝合金风力发电电缆及生产工艺。

背景技术:

1、风能是可再生洁净能源,利用风力发电是当前技术最成熟、最具备规模开发条件的电力资源。近年来我国的风力发电事业得到了飞速发展,风电总装机量和年度新增装机量均居世界前列,随着国家政策对清洁能源的倾斜,风电市场开始全面爆发,对风电电缆的需求量也急剧增大。由于铜铝价格差距较大,以及国外风电企业的影响,风电整机商对铝芯电缆的关注度越来越高,越来越多的客户开始选择铝芯电缆替代铜电缆来大幅度地降低风机成本。

2、随着大功率机组的不断更新,“箱变上置”技术的革新给制造成本的压降带来了新的思路,机舱内“铝代铜”电缆的需求也应运而生。在机舱内使用时,铝合金电缆常用于机舱内部发电机与变流器和发电机与变压器之间的连接,使用环境较为苛刻,温度较高,极易导致电缆老化,且在铺设过程中常常需要弯曲,然而现有的铝合金电缆的弯曲性能、柔软性较差,大大地影响了铝合金电缆的使用寿命和传输效果。因此,要求机舱用铝合金电缆满足机舱狭小空间内敷设具备的高柔软度和发电机出线位置的耐高温要求。

3、因此,申请人制备了一种机舱用高柔性耐高温铝合金风力发电电缆及生产工艺来解决上述问题。

技术实现思路

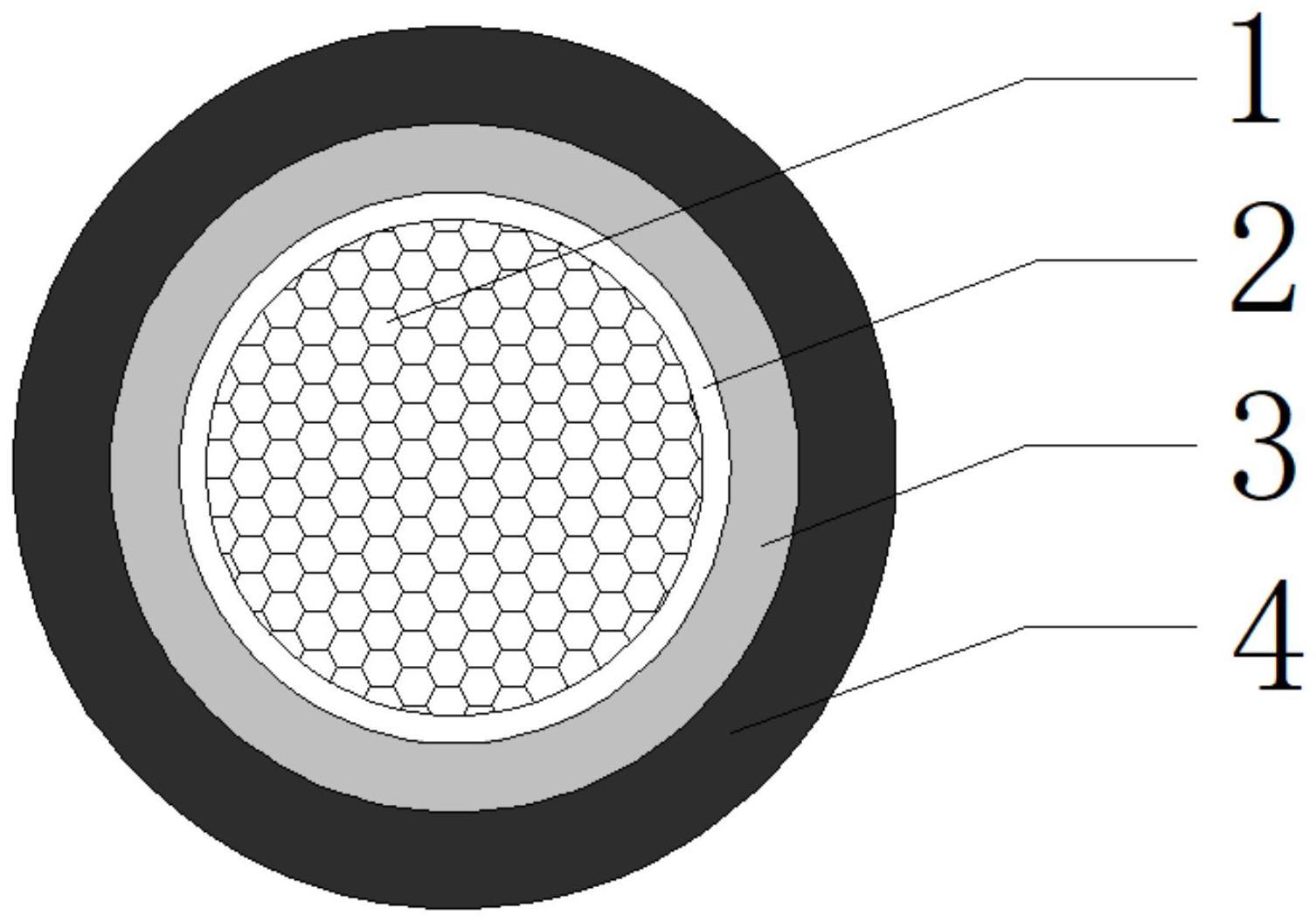

1、为解决现有的技术问题,本发明提供了一种机舱用高柔性耐高温铝合金风力发电电缆,由内及外包括导体层、隔离层、绝缘层、护套层;所述导体层采用高柔性铝合金单丝经过紧压绞合工艺后,再采用退火工艺退火得到;所述绝缘层是将耐高温乙丙橡胶在隔离层外侧挤出得到;所述护套层是将耐高温cpe材料在绝缘层外侧挤出得到;本发明的导体采用高柔性铝合金单丝,大大地提高了机舱用高柔性耐高温铝合金风力发电电缆的柔性,同时绝缘层、护套层分别采用耐高温乙丙橡胶、耐高温cpe材料,大大地增加了机舱用高柔性耐高温铝合金风力发电电缆的耐高温性能。

2、进一步的,所述高柔性铝合金单丝的组成及配比按质量分数计包括:si:0.04~0.06%、fe:0.5~0.6%、cu:0.2~0.25%、mg:0.02~0.03%、稀土元素:0.15~0.25%、余量为铝及不可避免的杂质;本发明的高柔性铝合金单丝,通过调整铝合金中硅、铁、铜、镁、稀土元素的含量,在增加高柔性铝合金单丝的弯曲性能的同时,增强了高柔性铝合金单丝的导电性能。

3、进一步的,所述稀土元素包括铈,通过在高柔性铝合金单丝中加入稀土元素铈,增加高柔性铝合金单丝的导电性能的同时,增强了高柔性铝合金单丝的弯曲性能。

4、进一步的,所述耐高温乙丙橡胶按重量份数计包括以下组分:68~72份三元乙丙橡胶、28~32份二元乙丙橡胶、48~52份碳酸钙、58~62份滑石粉、18~22份白炭黑、2~4份硫化剂;本发明通过将三元乙丙橡胶和二元乙丙橡胶配合,大大地提高了耐高温乙丙橡胶的耐高温性能。

5、进一步的,所述耐高温cpe材料按重量份数计包括以下组分:78~82份cpe、18~22份乙丙胶、58~62份滑石粉、28~32份碳酸钙、18~22份炭黑、8~12份totm、8~12份dos、2~4份硫化剂;本发明通过在cpe中添加乙丙胶,提高耐热老化性能的同时,再辅以控制并添加相应用量的耐热的增塑剂totm、耐低温增塑剂dos,来使得耐高温cpe材料满足-40℃到105℃使用条件。

6、进一步的,所述隔离层为半导电薄型无纺布,在均化电场的同时更加轻薄,减少电缆整体外径,同时减轻电缆重量,便于敷设。

7、本发明还提供了一种机舱用高柔性耐高温铝合金风力发电电缆的生产工艺,包括以下工艺步骤:

8、步骤一:制作导体层,按照前述的高柔性铝合金单丝的组成及配比向铝锭中加入不同含量的微量元素,并采用连铸连轧工艺制作成直径为9.6mm的铝合金杆;

9、步骤二:通过拉丝工艺将步骤一得到的直径为9.6mm的铝合金杆拉制成高柔性铝合金单丝,其中,高柔性铝合金单丝的直径不超过2.8mm;

10、步骤三:通过绞制将高柔性铝合金单丝绞合成导体层,控制紧压系数调整导体层的柔软度;

11、步骤四:将步骤三制作而成的导体层在时效炉中进行退火工艺处理;

12、步骤五:在步骤四退火处理后的导体层外绕包一层半导电薄型无纺布,制成隔离层,其中,绕包搭盖率为20%;

13、步骤六:分别按照权利要求3所述的耐高温乙丙橡胶的组分及配比、权利要求4所述的耐高温cpe材料的组分及配比放入开炼机进行开炼,得到耐高温乙丙橡胶和耐高温cpe材料,再采用进口连硫机设备,由内及外依次将耐高温乙丙橡胶和耐高温cpe材料通过双层共挤工艺挤出,得到绝缘层和护套层,制成机舱用高柔性耐高温铝合金风力发电电缆,其中,挤出温度为机头65~70℃,硫化温度110~120℃,硫化气压13bar,生产速度9.4m/min,闷管气压5.5bar,时间15min。

14、进一步的,步骤三所述紧压系数控制在0.97,本发明的紧压系数控制在0.97,即大大提高了导体层的弯曲性能和柔软度,又保证了导体层在弯曲时不易松散。

15、进一步的,步骤四所述退火工艺的退火温度控制在430℃,退火时间控制在6h,通过控制退火温度及退火时间,来提高导体层的弯曲性能。

16、与现有技术相比,本发明的有益效果如下:

17、(1)本发明的导体采用高柔性铝合金单丝,大大地提高了机舱用高柔性耐高温铝合金风力发电电缆的柔性,可满足在5d弯曲半径条件下使用,弯曲力矩实测仅有45n·m,反复弯曲次数达30次以上,可用于机舱狭小空间段使用;而常规铝合金单丝风电电缆仅可满足8d使用弯曲半径要求,弯曲力矩大于80n·m,反复弯曲次数26次左右,仅可应用于塔筒固定敷设段。同时绝缘层、护套层分别采用耐高温乙丙橡胶、耐高温cpe材料,大大地增加了机舱用高柔性耐高温铝合金风力发电电缆的耐高温性能。

18、(2)本发明通过调控的高柔性铝合金单丝中硅、铁、铜、镁、稀土元素的含量为:si:0.04~0.06%、fe:0.5~0.6、cu:0.2~0.25%、mg:0.02~0.03、稀土元素:0.15~0.25%,在增加高柔性铝合金单丝的弯曲性能的同时,增强了高柔性铝合金单丝的导电性能。

19、(3)本发明通过将三元乙丙橡胶和二元乙丙橡胶配合,大大地提高了耐高温乙丙橡胶的耐高温性能。

20、(4)本发明通过在cpe中添加乙丙胶,提高耐热老化性能的同时,再辅以控制并添加相应用量的耐热的增塑剂totm、耐低温增塑剂dos,来使得耐高温cpe材料满足-40℃到105℃使用条件。

21、(5)本发明的隔离层采用半导电薄型无纺布,在均化电场的同时更加轻薄,减少电缆整体外径,同时减轻电缆重量,便于敷设。

22、(6)本发明的机舱用高柔性耐高温铝合金风力发电电缆的生产工艺中绝缘层和护套层采用双层共挤工艺,与传统绝缘层和护套层单层分别挤出工艺相比,该工艺可显著提高产品生产效率,提高绝缘层纯净度,使产品具有优异的电性能,同时对导体采用退火工艺,从而进一步优化了导体的机械性能,使导体具有更优的柔性。

23、(7)本发明的紧压系数控制在0.96~0.98,既大大提高了导体层的弯曲性能,又保证了导体层在弯曲时不易松散。

24、(8)本发明的退火工艺的退火温度控制在430℃,退火时间控制在6h,大大地提高导体层的弯曲性能,弯曲半径可达5d。

- 还没有人留言评论。精彩留言会获得点赞!