水电解及燃料电池用双效膜电极连续制备方法

本发明涉及一种水电解及燃料电池用双效膜电极连续制备方法,属于燃料电池及水电解膜材料与膜电极材料领域。

背景技术:

1、膜电极是燃料电池和水电解膜电极的核心部件之一,其决定了整个电池/电解槽的性能、寿命和价格。作为核心部件,膜电极主要由中间的质子交换膜以及两侧的催化剂层构成,因此,质子交换膜和催化剂层的性能好坏也直接影响膜电极的性能。针对质子交换膜,在现有领域中,常有采用芳基吡啶聚合物作为质子交换膜的高分子骨架,此种不含醚键的聚合物作为骨架,可以有效解决降解问题,并且其具有较好的成膜性、化学稳定性、热稳定性等优势,但是由于芳基吡啶聚合物官能团限制和浸渍磷酸后溶胀严重等因素的考虑,通常会考虑机械强度的因素而限制减少浸渍量,而且由于分子结构中固有的吸附位点有限,也会同样限制浸渍量,因此影响电导率及膜的机械强度,进而影响膜电极的电导率和机械强度。

2、针对催化剂层,现有领域中,为保证催化剂层的质子传输速率,以及保证催化剂与质子交换膜之间的粘合力,常采用全氟磺酸树脂作为粘结剂添加在催化剂浆料中,但是却未考虑两者在低湿高温环境中的传输速率、和两者间存在一定的界面阻力,进而影响传输性能。电堆运行时,由于阳极氢气供气不足导致单节电池电压低于零伏的现象,该现象会导致阳极催化剂发生严重腐蚀,从而导致氢燃料电池输出性能衰减;其次在制备方法方面,现有领域多采用多种材料直接混合形成混合浆料后再直接进行涂覆,此种方式较为简单,尤其针对大批量膜电极连续制备的工艺中,材料混合且直接涂覆的方式在涂层均一性、性能完全发挥性等方面均有较大问题。

技术实现思路

1、本发明的目的是提供一种水电解及燃料电池用双效膜电极连续制备方法,首先,采用不含有醚键等不稳定端基的芳基吡啶聚合物,且聚合物利用咪唑功能化氧化石墨烯修饰,分别获得传导oh-或质子的能力,并一步分别制得质子交换膜或阴离子交换膜,得到双效交换膜,有效提升膜的酸碱化学稳定性,同时保持良好的酸碱保持能力,其次在双效聚合物膜的两侧分别涂覆双效膜电极催化层,催化层的催化剂浆料中,一方面均采用与双效聚合物膜相同的立体化树脂材料,可以有效减少界面阻力,协助催化剂传导离子,另一方面针对阳极和阴极催化剂浆料,采用分层制备并多层叠加的方式,并且每层均由不同的材料形成不同的结构,进而获得多层结构的进而获得较高水电解或燃料电池性能。

2、为实现上述发明目的,本发明采用以下技术方案:

3、本发明提供了一种水电解及燃料电池用双效膜电极的制备方法,包括以下步骤:

4、(1)在双效交换膜的一面依次涂覆阳极催化剂浆料1、阳极催化剂浆料2、阳极催化剂浆料3;干燥后在双效交换膜的另一面依次涂覆阴极催化剂浆料4、阴极催化剂浆料5、阴极催化剂浆料6,干燥后形成备用双效膜电极;

5、(2)制备的备用双效膜电极在碱性溶液中浸泡,烘干后即得到阴离子交换膜型膜电极;制备的备用双效膜电极在酸性溶液中浸泡,烘干后即得到质子交换膜型膜电极;

6、所述双效交换膜包括季铵化芳基吡啶聚合物、咪唑功能化氧化石墨烯,能够起到吸附oh-或质子的作用;

7、所述季铵化芳基吡啶聚合物是芳基吡啶聚合物和卤代烃亲和取代反应得到;

8、所述咪唑功能化氧化石墨烯是氧化石墨烯上的羧基接上咪唑基团得到;

9、所述阳极催化剂浆料1为催化剂1、化合物1、季铵化芳基吡啶聚合物1、咪唑功能化氧化石墨烯1以及醇类稀释溶剂充分混合后备用,催化剂1为:10-70wt%pt/c、pt黑的一种或两种组合,化合物1为:微晶纤维素、pvdf、ptfe的一种或多种;

10、所述阳极催化剂浆料2为催化剂2、化合物2、季铵化芳基吡啶聚合物2、咪唑功能化氧化石墨烯2以及醇类稀释溶剂充分混合后备用,催化剂2为:10-70wt%pt/c、pt黑的一种或两种组合;化合物2为:ru、ir、co、ni、ta、re、sn、sb或其氧化物中的一种或多种组合;

11、所述阳极催化剂浆料3为催化剂3、化合物3、季铵化芳基吡啶聚合物3、咪唑功能化氧化石墨烯3以及醇类稀释溶剂充分混合后备用,催化剂3为:10-70wt%pt/c、pt黑的一种或两种组合,化合物3为:tio2、mno、mno2、ceo2和zro2的一种或多种组合的一种或多种;

12、所述阴极催化剂浆料4为催化剂4、化合物4、季铵化芳基吡啶聚合物4、咪唑功能化氧化石墨烯4以及醇类稀释溶剂充分混合后备用,催化剂4为:铱黑、氧化铱、10-70wt%pt/c、pt黑的一种或两种组合,化合物4为:微晶纤维素、pvdf、ptfe的一种或多种;

13、所述阴极催化剂浆料5为将催化剂5、化合物5、季铵化芳基吡啶聚合物5、咪唑功能化氧化石墨烯5以及醇类稀释溶剂充分混合后备用;催化剂5为铱黑、氧化铱、无定形irox/ru催化剂、10-70wt%pt/c、pt黑的一种或两种组合;化合物5为ru、ir、co、ni、ta、re、sn、sb或其氧化物中的一种或多种组合;

14、所述阴极催化剂浆料6为将催化剂6、化合物6、季铵化芳基吡啶聚合物6、咪唑功能化氧化石墨烯6以及醇类稀释溶剂充分混合后备用,催化剂6为:铱黑、氧化铱、无定形irox/ru催化剂、10-70wt%pt/c、pt黑的一种或两种组合,化合物6为:tio2、mno、mno2、ceo2和zro2的一种或多种组合的一种或多种。

15、上述技术方案中,进一步地,所述方法使用卷对卷涂布产线,包括实现卷材传送的传送路线,沿所述传送路线的传送方向,所述产线依次包括卷材放卷辊、阳极涂覆区、阴极涂覆区、碱液浸泡池、酸液浸泡、总烘箱、以及成品收卷辊,沿所述传送路线的传送方向,所述阳极涂覆区内依次包括第一道阳极涂布区、第二道阳极涂布区以及第三道阳极喷涂区,所述阴极涂覆区内依次包括第一道阴极涂布区、第二道阴极涂布区、第三道阴极喷涂区,所述第一道阳极涂布区、第二道阳极涂布区、第三道阳极喷涂区内分别设有对卷材作用的第一加热平台、第二加热平台以及第三加热平台,所述第一道阴极涂布区、第二道阴极涂布区、第三道阴极喷涂区内均设有对卷材作用的第一分区烘道、第二分区烘道以及第三分区烘道,所述第一道阳极涂布区、第二道阳极涂布区、第三道阳极喷涂区、第一道阴极涂布区、第二道阴极涂布区、第三道阴极喷涂区与六个上料系统分别连通。

16、上述技术方案中,进一步地,包括以下步骤:

17、(1)将所述阳极催化剂浆料1置于与第一道阳极涂布区连通的上料系统内;

18、所述阳极催化剂浆料2置于与第二道阳极涂布区连通的上料系统内;

19、所述阳极催化剂浆料3置于与第三道阳极喷涂区连通的上料系统内;

20、(2)将所述阴极催化剂浆料4置于与第一道阴极涂布区连通的上料系统内;

21、所述阴极催化剂浆料5置于与第二道阴极涂布区连通的上料系统内;

22、所述阴极催化剂浆料6置于与第三道阴极喷涂区连通的上料系统内;

23、(3)将所述双效膜形成卷材后张紧卷绕安装于所述产线的传送路线上;

24、(4)沿双效交换膜的传送方向,在双效交换膜的一面依次涂布阳极催化剂浆料1、涂布阳极催化剂浆料2、喷涂阳极催化剂浆料3,并在涂覆的同时,所述第一加热平台、第二加热平台以及第三加热平台分别同步加热;之后在双效交换膜的另一面依次涂布阴极催化剂浆料4、涂布阴极催化剂浆料5、喷涂阴极催化剂浆料6,并在涂覆的同时,第一分区烘道、第二分区烘道以及第三分区烘道分别同步加热,并形成备用双效膜电极;

25、(5)制备的备用双效膜电极在所述卷对卷涂布产线上继续传送,经过碱液浸泡池的在线浸渍,总烘箱的烘干后,在成品收卷辊上收卷形成阴离子交换膜型膜电极,此状态下酸液浸泡池处于关闭状态;

26、或制备的备用双效膜电极在所述卷对卷涂布产线上继续传送,经过酸液浸泡池的在线浸渍、总烘箱的烘干后,在成品收卷辊上收卷形成质子交换膜型膜电极,此状态下碱液浸泡池处于关闭状态;

27、(6)离线浸泡:将所得到的阴离子交换膜型膜电极,裁切成所需尺寸,并离线浸渍在碱液浸泡池中,最后烘干即得到双效膜电极中的阴离子交换膜型膜电极成品;或将所得到的质子交换膜型膜电极,裁切成所需尺寸,并离线浸渍在酸液浸泡池中,最后烘干即得到双效膜电极中的质子交换膜型膜电极成品。

28、上述技术方案中,进一步地,所述阳极催化剂浆料1中:催化剂1担量为:0.01-0.1mg/cm2;催化剂1在醇类稀释溶剂中的含量为0.01-20mg/ml;催化剂1、化合物1、季铵化芳基吡啶聚合物1、咪唑功能化氧化石墨烯1质量比为:1:(5-20):(5-10):(0.01-0.5);

29、所述阳极催化剂浆料2中:催化剂2担量为:0.1-0.5mg/cm2,催化剂2在醇类稀释溶剂中的含量为0.1-30mg/ml;催化剂2、化合物2、季铵化芳基吡啶聚合物2、咪唑功能化氧化石墨烯2质量比为:1:(0.1-3):(2-8):(0.2-5);

30、所述阳极催化剂浆料3中:催化剂3担量为:0.1-1.5mg/cm2;催化剂3在醇类稀释溶剂中的含量为1-40mg/ml;催化剂3、化合物3、季铵化芳基吡啶聚合物3、咪唑功能化氧化石墨烯3质量比为:1:(5-20):(5-10):(0.1-0.5);

31、所述阴极催化剂浆料4中:催化剂4担量为:0.05-0.5mg/cm2;催化剂4在醇类稀释溶剂中的含量为0.01-40mg/ml;催化剂4、化合物4、季铵化芳基吡啶聚合物4、咪唑功能化氧化石墨烯4质量比为:1:(5-20):(5-10):(0.01-0.5);

32、所述阴极催化剂浆料5中:催化剂5担量为:0.2-1.5mg/cm2;催化剂5在醇类稀释溶剂中的含量为0.1-50mg/ml;催化剂5、化合物2、季铵化芳基吡啶聚合物5、咪唑功能化氧化石墨烯5质量比为:1:(0.1-5):(2-10):(0.2-10);

33、所述阴极催化剂浆料6中:催化剂6担量为:0.1-3mg/cm2;催化剂6在醇类稀释溶剂中的含量为1-80mg/ml;催化剂6、化合物6、季铵化芳基吡啶聚合物6、咪唑功能化氧化石墨烯6质量比为:1:(5-20):(5-15):(0.1-2);

34、所述醇类稀释溶剂均为去离子水与醇类溶剂混合,所述去离子水和醇类质量比均为1:0.1-20,醇类为乙醇、乙二醇、丙醇、异丙醇中的一种或多种。

35、上述技术方案中,进一步地,所述双效交换膜的制备方法为:

36、a、制备季铵化芳基吡啶聚合物:

37、a-1、将4-乙酰吡啶和芳基烃加入二氯甲烷溶剂中,低温下加入催化剂和质子化试剂,然后回至室温,反应时间一后再进行纯化,得到芳基吡啶聚合物;

38、所述4-乙酰吡啶和芳基烃的摩尔比是(1:1)-(1.6:1);

39、所述芳基吡啶聚合物和卤代烃的摩尔比是(1:1)-(1:5);

40、所述芳基烃在二氯甲烷中浓度为0.1-2mol/l;

41、所述4-乙酰吡啶和催化剂的摩尔比是(1:5)-(1:10);

42、所述4-乙酰吡啶和质子化试剂的摩尔比是(1:5)-(1:20);

43、所述催化剂选自三氟乙酸,三氯乙酸中的一种,质子化试剂选自三氟甲烷磺酸,三硝基苯磺酸中的一种;

44、所述低温温度为-20-5℃;

45、所述反应时间一为2-72h;

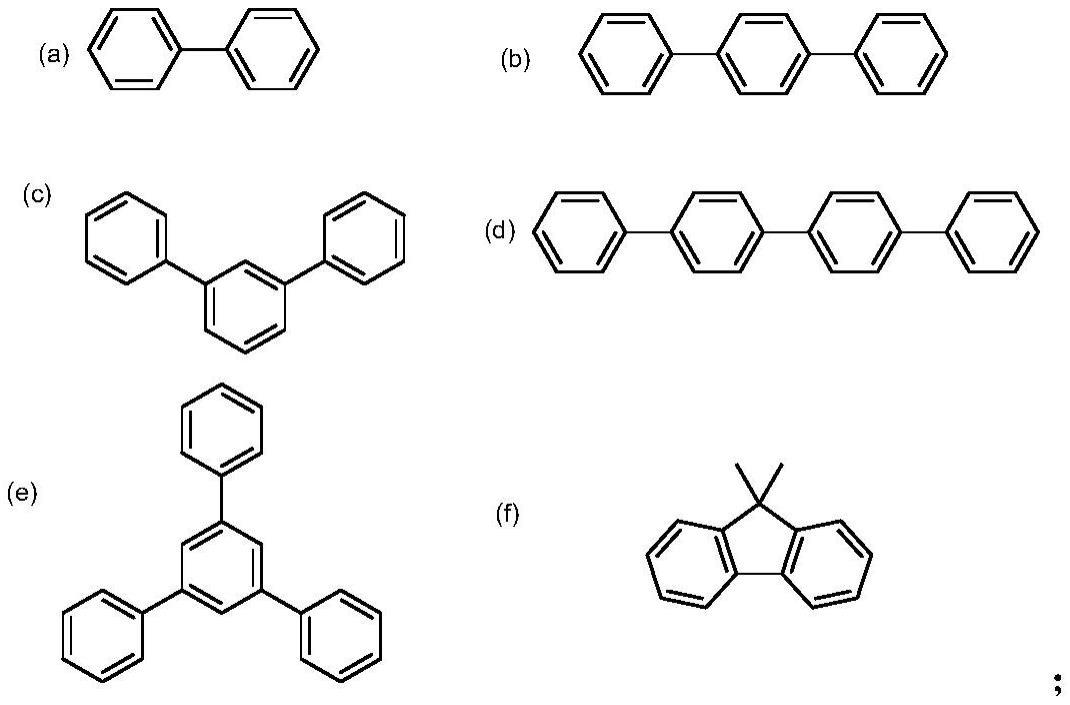

46、所述芳基烃选自以下结构中的任意一或多种:

47、

48、a-2、将步骤a-1的芳基吡啶聚合物溶解在高沸点溶剂中,加入卤代烃加热,反应时间二后再进行纯化,获得季铵化芳基吡啶聚合物;

49、所述高沸点溶剂选自n,n-二甲基甲酰胺,n,n-二甲基乙酰胺,二甲基亚砜,n-甲基吡咯烷酮中的一种或多种;

50、所述卤代烃选自碘甲烷,溴乙烷,溴丁烷,溴己烷中的一种或多种;所述加热温度为50-200℃;

51、所述反应时间二为2-100小时;

52、所述芳基吡啶聚合物在高沸点溶剂中浓度为0.01-2mol/l;

53、b、合成咪唑功能化氧化石墨烯:

54、将氧化石墨烯在酰化试剂中加热回流至羧基完全转化为酰氯,纯化后获得酰化的氧化石墨烯,然后与溶剂、侧链带氨基的咪唑盐混合,并加热反应,最后纯化后获得所述咪唑功能化氧化石墨烯,即为将氧化石墨烯上的羧基接上咪唑基团;

55、所述酰化试剂选自氯化亚砜,草酰氯中的一种;

56、所述溶剂选自四氢呋喃,n,n-二甲基甲酰胺,n,n-二甲基乙酰胺,二甲基亚砜中的一种或多种;

57、所述氧化石墨烯质量和酰化试剂的体积比为(1:10)-(1:50)g/ml;

58、所述酰化氧化石墨烯和侧链带氨基的咪唑盐的摩尔比为(1:1)-(1:3);

59、所述酰化氧化石墨烯质量和溶剂的体积比为(1:5)-(1:100)g/ml;

60、所述加热回流的加热温度为70-100℃;

61、所述加热回流的反应时间为24-72h;

62、所述加热反应的加热温度为60-130℃;

63、所述加热反应的反应时间为8-50h;

64、所述侧链带氨基的咪唑盐为如下s1-s5结构中的一种:

65、

66、c、将步骤a)的季铵化芳基吡啶聚合物在高沸点溶剂中溶解后形成溶液一,将步骤b)的咪唑功能化氧化石墨烯在高沸点溶剂中分散后形成溶液二,将溶液一与溶液二再次混合后形成制膜浆料,将所述制膜浆料流延成膜并烘干,得到双效交换膜;

67、所述高沸点溶剂选自n,n-二甲基甲酰胺,n,n-二甲基乙酰胺,二甲基亚砜,n-甲基吡咯烷酮中的一种或多种;

68、所述季铵化芳基吡啶聚合物质量和高沸点溶剂的体积比为(1:5)-(1:100)g/ml;

69、所述咪唑功能化氧化石墨烯质量和高沸点溶剂的体积比为(1:20)-(1:200)g/ml;

70、所述咪唑功能化氧化石墨烯和季铵化芳基吡啶聚合物掺杂质量比为(1:1000)-(1:10);

71、所述双效交换膜的湿厚为40-350μm;

72、所述烘干采用真空烘干,所述真空烘干温度为50-200℃。

73、上述技术方案中,进一步地,制得的季铵化芳基吡啶聚合物的结构式如式(ⅰ)所示,步骤1)制得的咪唑功能化氧化石墨烯的结构式如式(ⅱ)所示;

74、

75、其中,ar选自芳烃基;r1选自h,甲基,乙基,丁基或己基;

76、

77、其中,式(ⅱ)中,r2为s1-s5结构中的一种。

78、上述技术方案中,进一步地,步骤4)中,所述阳极催化剂浆料1的涂布参数为:涂布厚度为1-200μm,涂布速度1-10m/min,所述第一加热平台的温度为50-150℃;阳极催化剂浆料2的涂布参数为:涂布厚度为1-150μm,涂布速度1-20m/min,所述第二加热平台的温度为40-120℃;阳极催化剂浆料3的喷涂参数为:喷涂厚度为1-30μm,喷涂速度1-15m/min,所述第三加热平台的温度为60-180℃;

79、阴极催化剂浆料4的涂布厚度为1-30μm,涂布速度1-10m/min,所述第一分区烘道的温度为70-150℃;阴极催化剂浆料5的涂布参数为:涂布厚度为1-50μm,涂布速度1-10m/min,所述第二分区烘道的温度为60-120℃;阴极催化剂浆料6的喷涂参数为:喷涂厚度为:0.1-35μm,喷涂速度1-10m/min,湿厚为1-30μm,所述第三分区烘道的温度为80-250℃。

80、上述技术方案中,进一步地,步骤(5)中所述碱性溶液选自naoh、na2co3、nahco3、koh、k2co3、khco3溶液中的一种或多种;所述酸性溶液中的酸选自硫酸、盐酸、硝酸、磷酸、聚磷酸、磷钨酸、磷钼酸、硅钨酸、硅钼酸中的一种或多种。

81、所述碱性溶液浓度为0.1-10mol/l;

82、所述酸性溶液浓度为0.01-5mol/l;

83、所述浸泡时间为12-100h;

84、所述烘干温度为25-80℃;

85、所述在线浸泡时的烘干温度为:60-250℃。

86、本发明还提供了一种水电解及燃料电池用双效膜电极,由前述制备方法制备得到。

87、上述技术方案中,进一步地,所述双效膜电极在水电解及燃料电池中作为膜电极使用或应用于无水体系、工作温度120-200℃的高温质子交换膜燃料电池中。

88、与现有技术相比,本发明具有以下有益效果:

89、1、本发明催化层的制备方式采用多层分层制备,且每层均针对性采用了不同的原料并控制了担量,首先,在接触膜的表面喷涂掺杂微晶纤维素/pvdf/ptfe的阳极催化剂浆料1/阴极催化剂浆料4,即首先涂覆一个过渡层,微晶纤维素等可以提高膜的结晶度,提高膜和催化层的结合力与结构强度、提高膜和催化层的界面相容性;

90、其次,在此基础上接着涂覆传导质子/oh-的阳极催化剂浆料2/阴极催化剂浆料5,此层添加了化合物2/化合物5,具有提高抗反极的能力,而含有抗反极能力催化层2/催化层5直接接触与膜结合力更为紧密的催化层1/催化层4的有利效果是:(1)抗反极材料的作用是:可在较低气体存在下短时间形成一定电流,弥补正常催化剂因气体供应不足而造成的短暂电流缺失,进而避免电极反极,而抗反极层尽量与膜缩短间距,可以降低电流短暂变化对膜产生的冲击,如过热穿孔、局部电流差异大造成的局部短路等,(2)由于过渡层的存在,降低涂覆浆料时溶剂对膜的溶解/溶胀等损坏,(3)催化层2/催化层5涂覆后会提高催化层1/催化层4与膜的结合力,且随着聚合物含量的增加进一步提高膜与催化层的结合力,(4)催化层2/催化层5中的成分与催化层1/催化层4中的成分不同,发明之所以不采用将抗反极材料直接混在浆料1或4中是因为抗反极材料的存在会影响微晶纤维素等的溶解分散能力,会对降低结合能力的效果因此分层涂覆优于混合涂覆。

91、最后,涂覆阳极催化剂浆料3/阴极催化剂浆料6,添加化合物3/化合物6,此功能层用于保水、提高化学稳定性(抵御自由基攻击)并且催化剂含量高发挥阴阳极电催化反应催化作用,涂覆在催化层2/催化层5之后的有益效果是:(1)阴阳极气体首先接触最外层,此层中不仅含有较高担量的催化剂参与反应,而且还有自由基攻击的材料,可抵御自由基对聚合物膜的攻击,在远离聚合膜的地方利用自由基淬灭剂将自由基消除,此做法优于在膜上直接涂覆含有淬灭剂的功能层,(2)此层催化剂担量较高,因此涂覆厚度通常较厚,在最外层涂覆此层可尽量降低溶剂和涂覆过程对膜的破坏。综上,通过阴阳极涂覆三层功能层的方式,可以将不同层在最为恰当的位置发挥各自的作用。

92、2、电堆运行时,由于阳极氢气供气不足导致单节电池电压低于零伏的现象,该现象会导致阳极催化剂发生严重腐蚀,从而导致氢燃料电池输出性能衰减,而加入抗反极材料后,本发明所开发的膜电极在某一层中加入抗反极材料,此材料可在较低气体存在下短时间形成一定电流,弥补正常催化剂因气体供应不而造成的短暂电流缺失,因此,可有效应对阳极氢气供气不足的情况,可有效抵御催化层的腐蚀现象。

93、3、三层催化层作用不同,通过增加功能层、在合适的位置发挥作用:催化层1与催化层4之所以接触膜,是为了提高膜和催化层结合力和强度;催化层2与催化层5之所以在中间,是提高催化层内部的抗反极能力,并提供较好的三相界面,即可以与聚合物膜尽量接近来提高。而且通常催化层3与催化层6因催化剂担量高而厚度较厚,在涂覆此层之前如果有更多的催化层已经在膜上的话,可以减少溶剂对膜的直接接触进而减少溶胀和均裂。

94、4、本发明针对催化层分层制备并多层叠加的方式,针对性的采用特定的涂覆参数,且每道涂覆工序的加热温度均不相同,相对于接触膜的阳极催化剂浆料1/阴极催化剂浆料4来说,温度可以相对较高,这样接近纤维素或树脂的玻璃化温度,有利于与膜的结合力增强;接着阳极催化剂浆料2/阴极催化剂浆料5温度稍微低一些,有利于降低因涂覆过程,溶剂挥发造成的膜溶胀和催化层龟裂等问题;最外层的催化层则需要快速干燥,因为最外层担量相对较高,为降低催化层均裂的可能性,需要温度较高一些;

95、5、本发明针对阴极催化剂浆料的涂覆过程采用加热平台的加热方式,一方面为涂覆过程提供支撑,另一方面可以更好的控制温度的变化;而针对阳极催化剂浆料的涂覆过程中,考虑加热平台对已完成涂覆的阴极催化层再次加热损坏,因此有目的的采用烘道的加热方式,实现对阳极催化层的加热,保证连续制备的均一性;

96、6、本发明立体化树脂采用所合成的季铵化芳基吡啶聚合物,一方面有效的降低了催化剂颗粒的团聚、提高了催化剂的分散性;另一方面有利于浆料中各种溶剂分子和高聚物质子导体的均匀分散。在用干燥箱干燥处理的过程中,溶剂挥发后会留下均匀分散的孔隙,为催化层提供了更为连续的三相反应界面(催化剂活性组分、水、高聚物质子导体),同时也为气体的排出提供了充足的通道。因此,季铵化芳基吡啶聚合物的加入提高了溶液分散性,有利于三相反应界面的形成并保持稳定;

97、7、本发明提出的双效膜电极催化层中,两侧分别含有不同功能的催化层,催化层的材料不仅可以作为较好的粘结剂,并且阳极催化层采用含有抗反极材料和与聚合物膜相同的立体化树脂、石墨烯和催化剂组成,抗反极材料可以增强电池运行中膜电极应对复杂进气环境的应对能力,采用与聚合物相同的立体化树脂同时采用咪唑修饰的石墨烯,则可以有效避免因材料不同而带来的界面阻力,相比较全氟磺酸类粘结剂来说,电导率要更高,传导离子的通道也更为顺畅。阴极催化层则采用含有自由基淬灭功能的催化剂,同样采用相同组分作为立体化树脂。这种制备方法可制备性能更为优异的双效膜电极,并可在低湿环境中取得良好电池/电解池性能。

98、8、本发明在双效膜电极中,聚合物膜和催化层的立体化树脂均采用不含醚键等不稳定端基的咪唑功能化氧化石墨烯修饰的芳基吡啶聚合物,同时聚合物中具有高化学稳定的氮杂环类官能团,利用空间位阻效应进一步提升化学稳定性,因此可有效避免膜内聚合物主链与官能团发生降解情况,因此具有优异的化学稳定性;同时由于咪唑基团具有富足的电子,其可以中和氧化石墨烯上电子转移至吡啶类聚合物的现象,从而有效避免石墨烯上的电子数量转移减少,导致石墨烯脱落和稳定性变差现象,因此本发明的双效膜电极具有较好的成膜性能和电导率;并且本发明提出的具有高磷酸吸附能力的双效膜电极(在吸附磷酸等质子导体后),在不增湿条件下即具有较好的质子电导能力及优异的抗氧化稳定性,因此可以有效解决浸渍量影响电导率及机械强度的问题,并且还可以有效缓解磷酸的流失问题。

99、9、本发明双效聚合物交换膜特有的结构可吸附oh-或质子,分别获得传导oh-或质子的能力,可以制备出一种具有双效功能的高分子膜,即可以通过向电堆内部通入不同的浸泡液进而直接制备出阴离子交换膜和质子交换膜,进而可以通过一步法直接制备出阴离子交换膜型膜电极和质子交换膜型膜电极,不再需要拆开电堆更换膜电极,有效实现“低成本、高效率、无损”的制备和运行模式,通过灵活切变酸碱条件,从而更为快捷、安全、高性能地发挥燃料电池或电解槽的功能。

100、10、功能化的氧化石墨烯可突破质子导体吸附数量的限制,不仅大幅提供活性位点,提高电导率,而且功能化修饰后可有效避免因石墨烯加入而导致的膜电阻提高等问题;并且可以有效提高咪唑等碱性基团的含量,并增加石墨烯与高分子聚合物的相容性,使得膜内及时添加氧化石墨烯无机物,进而可以获得较好的成膜性能和电导率;

- 还没有人留言评论。精彩留言会获得点赞!