一种电池包断路单元的标准化模块控制盒的制作方法

本发明涉及继电器,特别是涉及一种电池包断路单元的标准化模块控制盒。

背景技术:

1、bdu(battery disconnect unit)电池包断路单元,专为电池包内部设计,也是配电盒的一种。bdu作为电动汽车电池箱内保护电池模块,是一种电动汽车锂电池安全解决方案,是电动汽车高压电路系统重要的保护模块,电动汽车的整车控制系统的重要组成部分,其作用协调驱动电机控制系统,电池管理系统,充电管理系统,dc/dc,电空调,电助力转向,制动系统等高压附件的功能转换和能量分配。目前bdu都是根据车厂需求定制,因此收集客户需求及客户整车电气性能很重要。bdu主要由继电器、熔断器、预充电阻、铜排、连接器、电流传感器、线束组成,本身主要的防护措施是靠熔断器进行被动防护,继电器由外部bmu(电池管理系统主控单元)硬线控制。而现有技术中bdu(包括采用铜排连接),都存在着工序较多,线束较多,难以实现自动化装配等问题。

技术实现思路

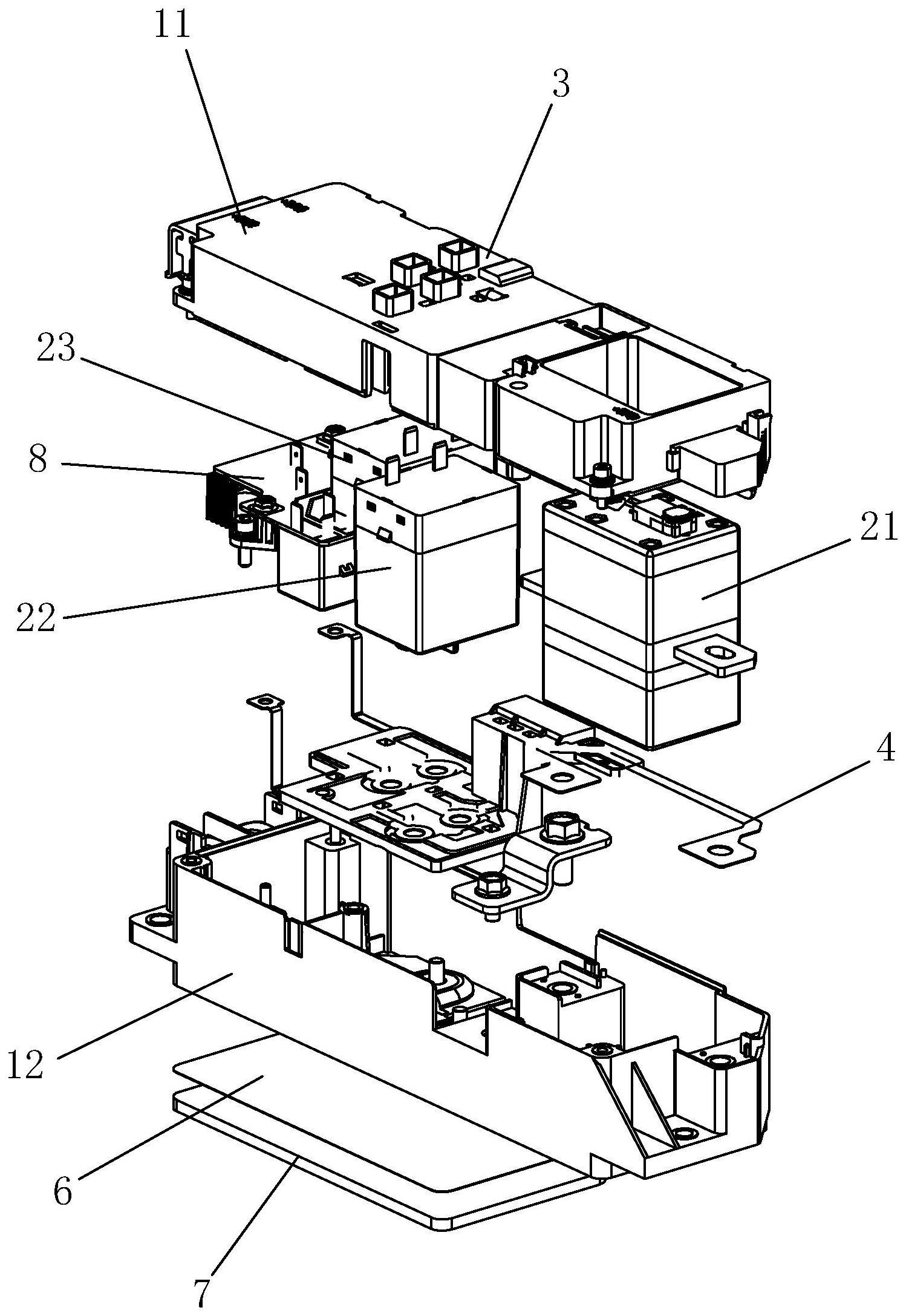

1、本发明的目的在于克服现有技术之不足,提供一种电池包断路单元的标准化模块控制盒,将若干电子器件、低压控制回路模块、高压采样回路模块和高压汇流铜排集成在一个壳体中,形成模块化结构,以实现客户端标准bdu产品使用要求,并且具有小型化、模块化、标准化等特点。

2、本发明解决其技术问题所采用的技术方案是:一种电池包断路单元的标准化模块控制盒,包括壳体和按照正负极分体式进行配置的若干电子器件;所述若干电子器件分别装在壳体内;所述控制盒还包括低压控制回路模块、高压采样回路模块和高压汇流铜排;所述低压控制回路模块固定在对应于所述若干电子器件的上方的所述壳体的顶部,所述低压控制回路设有对应的接口与对应电子器件的低压端口相连接;所述高压采样回路模块配置在所述若干电子器件的底部,所述高压采样回路模块设有对应的接口与对应电子器件的高压端口相连接;所述高压汇流铜排固定在对应于所述若干电子器件的下方的所述壳体的底部,所述高压汇流铜排与对应的电子器件的高压端口相连接;从而形成模块化结构。

3、进一步的,所述高压汇流铜排还裸露出于所述壳体的底面,在所述壳体的裸露高压汇流铜排的位置处还粘贴有绝缘膜,绝缘膜的下面还粘贴用来与电池包水冷板相接触的导热垫,以实现降低产品温升的作用。

4、所述按照正负极分体式进行配置的若干电子器件为正极分体式bdu或负极分体式bdu;所述正极分体式bdu的电子器件包括熔断器、主正继电器和快充正继电器;所述负极分体式bdu的电子器件包括分流器、主负继电器和快充负继电器;当为正极分体式bdu时,所述壳体内还装有预充回路模块。

5、所述预充回路模块包括预充电阻、预充继电器和pcb板;所述预充电阻和预充继电器分别集成在所述pcb板上,所述pcb板上设有第一接口部以用来实现继电器低压插件的引出,所述pcb板上还设有用来实现高压回路引出的第二接口部;从而利用所述pcb板来代替线束实现电池包断路单元的预充回路回路连通。

6、所述pcb板的第一接口部为集成在所述pcb板上的低压连接器,所述低压连接器通过pcb板上的印刷线路连接至pcb板中的预充继电器的低压插接片连接处;所述pcb板的第二接口部为设在pcb板上的第一预充连接点和第二预充连接点。

7、pcb板上的第一预充连接点通过pcb板上的印刷线路连接至pcb板中的预充电阻的一端连接处,pcb板中的预充电阻的另一端连接处通过pcb板上的印刷线路连接至pcb板中的预充继电器的一高压插接片连接处,预充继电器的另一高压插接片连接处通过pcb板上的印刷线路连接至pcb板上的第二预充连接点。

8、所述壳体包括上盖和盒体;所述上盖和盒体相固定;所述低压控制回路模块采用注塑方式集成在所述上盖的顶部;所述高压汇流铜排采用注塑方式集成在所述盒体的底部。

9、所述低压控制回路模块包括第一薄铜排;所述第一薄铜排按照预置的布线要求并通过注塑方式一体成型在所述上盖中;所述第一薄铜排的外侧引出端设有用来连接外部器件的控制信号的第三接口部,所述第一薄铜排的内侧引出端设有用来与对应的电子器件的低压插接片相插接的第四接口部;从而利用所述第一薄铜排来代替线束实现电池包断路单元的低压控制回路连通。

10、所述上盖的外部还一体注塑成型有连接器盒,所述第一薄铜排的外侧引出端通过冲压成对应的形状而适配在所述连接器盒中,从而形成作为低压输出连接器的第三接口部;所述上盖内还一体注塑成型有插槽,所述第一薄铜排的内侧引出端通过冲压成对应的形状而适配在所述插槽中,从而形成第四接口部。

11、所述第一薄铜排在上盖的内侧还设有至少一处连料裁断部,所述的连料裁断部是将第一薄铜排整板冲压,铜板整板成型后进行嵌件注塑,与上盖形成一体,注塑后冲断整板铜板连料位置后形成的,从而实现回路分离。

12、所述高压采样回路模块包括第二薄铜排;所述高压采样回路模块是将第二薄铜排整板冲压,输出端冲压成端子形式,预留采样点及预充连接点,整板冲压成型后进行嵌件注塑,注塑后冲断整板铜板连料位置,实现回路分离,其中端子处注塑连接器结构以作为高压采样连接器。

13、与现有技术相比较,本发明的有益效果是:

14、1、本发明由于采用所述低压控制回路模块固定在对应于所述若干电子器件的上方的所述壳体的顶部,所述低压控制回路设有对应的接口与对应电子器件的低压端口相连接;所述高压采样回路模块配置在所述若干电子器件的底部,所述高压采样回路模块设有对应的接口与对应电子器件的高压端口相连接;所述高压汇流铜排固定在对应于所述若干电子器件的下方的所述壳体的底部,所述高压汇流铜排与对应的电子器件的高压端口相连接;从而形成模块化结构。本发明的这种结构,将若干电子器件、低压控制回路模块、高压采样回路模块和高压汇流铜排集成在一个壳体中,形成模块化结构,以实现客户端标准bdu产品使用要求,并且具有小型化、模块化、标准化等特点。

15、2、本发明由于采用了所述高压汇流铜排还裸露出于所述壳体的底面,在所述壳体的裸露高压汇流铜排的位置处还粘贴有绝缘膜,绝缘膜的下面还粘贴用来与电池包水冷板相接触的导热垫。本发明的这种结构,通过将高压汇流铜排、绝缘膜、导热垫与电池包水冷板接触,带走产品工作产生的大量热量,最终实现降低产品温升目标。

16、3、本发明由于采用了所述预充回路模块包括预充电阻、预充继电器和pcb板;所述预充电阻和预充继电器分别集成在所述pcb板上,所述pcb板上设有第一接口部以用来实现继电器低压插件的引出,所述pcb板上还设有用来实现高压回路引出的第二接口部。本发明的这种结构,通过pcb板集成预充电阻及预充继电器并实现预充回路,以便于自动化装配,并能够满足去线束化的目标。

17、4、本发明由于采用了所述低压控制回路模块包括第一薄铜排;所述第一薄铜排按照预置的布线要求并通过注塑方式一体成型在所述上盖中;所述第一薄铜排的外侧引出端设有用来连接外部器件的控制信号的第三接口部,所述第一薄铜排的内侧引出端设有用来与对应的电子器件的低压插接片相插接的第四接口部。本发明的这种结构,利用第一薄铜排来代替线束,进一步实现自动化装配,满足去线束化的设计目标,使低压控制回路的结构更为简洁。

18、5、本发明由于采用了所述高压采样回路模块包括第二薄铜排;所述高压采样回路模块是将第二薄铜排整板冲压,输出端冲压成端子形式,预留采样点及预充连接点,整板冲压成型后进行嵌件注塑,注塑后冲断整板铜板连料位置,实现回路分离,其中端子处注塑连接器结构以作为高压采样连接器。本发明的这种结构,将端子处注塑成连接器结构,从而替代常规线束连接器,进一步实现自动化装配,满足去线束化的设计目标。

19、以下结合附图及实施例对本发明作进一步详细说明;但本发明的一种电池包断路单元的标准化模块控制盒不局限于实施例。

- 还没有人留言评论。精彩留言会获得点赞!