一种正极片及其制备方法、锂离子电池与流程

本发明涉及锂离子电池领域,具体地,涉及一种正极片的制备方法及锂离子动力电池。

背景技术:

1、随着技术的不断进步,锂离子电池在现代便携式电子设备、电动交通工具、储能系统等领域得到广泛应用。锂离子电池包含正极、负极、电解质和隔膜等组成部分。其中,正极和金属导电集流体是锂离子电池的重要部分。正极是锂离子电池的其中一个电极,通常由钴酸锂、磷酸铁锂等材料制成。正极的主要作用是储存和释放锂离子。正负极各自连接一个金属导电集流体,用于收集和传输电子流,常见正极极片的集流体为铝箔。

2、锂离子电池中,传统的方法制备正极极片存在一些缺点。制备过程能耗高:通常需要对溶液进行搅拌、加热和蒸发等步骤,这些过程会消耗大量的能源,增加了制备成本和环境负荷。溶剂污染环境:湿法涂布法需要使用有机溶剂,例如n-甲基吡咯烷酮和丁酮等。传统的湿法涂布工艺使用对环境有害且有毒的n-甲基-2-吡咯烷酮(nmp)溶剂;除了不可持续性之外,使用这种昂贵的有机溶剂会显著增加电池生产的成本,因为需要在整个制造过程中对其进行干燥和回收。这些有机溶剂在制备过程中会挥发释放到大气中,对环境造成污染,并存在潜在的安全风险。制备工艺复杂:湿法涂布法需要控制溶液的浓度、ph值、表面张力等多个工艺参数,对设备和操作要求较高。此外,由于涂布过程受到湿度和温度等环境因素的影响,工艺控制难度较大,可能导致产品品质的波动。制备时间耗时长:湿法涂布法对涂布薄膜进行干燥和固化,通常需要较长的时间。在正极铝箔集流体的制备和装配过程中,可能会出现不完全粘合或异物进入的情况,导致电极之间出现短路的风险,这可能导致电池性能下降或安全问题。这限制了生产效率和产能的提高,不利于工业化大规模制备。针对以上存在问题,正在积极探索新的制备技术,如干法涂布法和层叠法等,以改善正极极片的制备过程和性能。这些新技术能够降低能耗、减少环境污染,提高产品的均匀性和一致性,有望在未来应用于商业化生产。

3、现有制备锂离子电池正极片的技术有多种,以下是其中一些常用的方法:湿法涂布法:这是一种常见的方法,通过将正极活性材料、粘结剂和导电剂溶解在有机溶剂中,形成浆料,然后在导电性基材上进行涂覆。涂层干燥后,形成正极片。旋涂法:使用旋涂设备,将浆料以特定转速旋涂在旋转的基材上,形成均匀的涂层。真空沉积法:通过在真空环境中,将正极材料以薄膜或原子层的形式沉积到基材上。该方法可以实现较薄的涂层,并具有优良的纯度和均匀性。这些方法各有特点,适用于不同的需求和应用场景,以上几种方法的缺点如下。湿法涂布法:这种方法使用有机溶剂进行涂布,存在环境污染和安全隐患。另外,溶剂的挥发会导致浆料的固含量变化,影响涂层均匀性和质量。旋涂法:虽然旋涂法能够实现较薄的正极片,但其局限性是只适用于小尺寸基材,且无法实现较高的活性材料负载量。真空沉积法:真空沉积法需要较高的设备和工艺条件,成本较高且工艺复杂。此外,较薄的沉积层对于大规模生产来说可能不够高效。

4、综上所述,虽然这些方法在制备锂离子电池正极片中有一定的应用和优势,但仍然存在着一些缺点和局限性。未来的研究和技术发展可能会解决或改进这些问题,以实现更高效、环保和经济可行的制备方法。因此,对于特定应用中的正极片制备,需要综合考虑正极片的性能、成本以及制备和稳定性等方面的因素。采用合适的方法,以最大程度地克服这些缺点,并达到预期的锂离子电池性能。

技术实现思路

1、锂离子电池正极是电池中的关键组成部分,但在制备过程中存在能耗高,溶剂污染环境,制备工艺复杂,制备时间耗时长等问题。

2、为了解决上述所提到的问题,进一步提高锂离子电池的性能,本发明通过选用应用于锂离子电池领域的市售金属泡沫铝代替传统的铝箔作为集流体,将正极活性物质(例如磷酸铁锂),导电剂(例如石墨烯)和聚偏氟乙烯的干粉复合物,依次通过粉体混合法、喷涂法、热压法和辊压工艺结合,制备出锂离子正极片。制备得到正极片的具有高的机械强度,可以实现较高的负载量;并且,这种制备出的正极片具有较高剥离力、较小的膜电阻、较小的极片反弹率和良好的倍率放电保持率,提升了锂离子电池的性能。

3、一种锂离子正极片,其通过选用金属泡沫铝作为集流体,将正极活性物质,导电剂和聚偏氟乙烯的干粉复合物,依次通过粉体混合法、喷涂法、热压法结合,制备得到锂离子正极片。

4、进一步的,粉体混合法包括流化床混合法、搅拌混合、气体混合、强制振动混合、滚筒混合中一种;喷涂法包括等离子体喷涂法、静电喷涂法、旋涂法、真空沉积法中一种;正极活性物质包括钴酸锂、磷酸铁锂、锰酸锂、镍钴酸锂、三元材料锂锰酸锂中一种;导电剂包括导电炭黑、碳纤维、碳纳米管、石墨烯中的一种。

5、优选的,通过选用金属泡沫铝作为集流体,将磷酸铁锂,石墨烯和聚偏氟乙烯的干粉复合物,依次通过流化床混合法、等离子体喷涂法、热压法和辊压工艺结合,制备得到锂离子正极片。

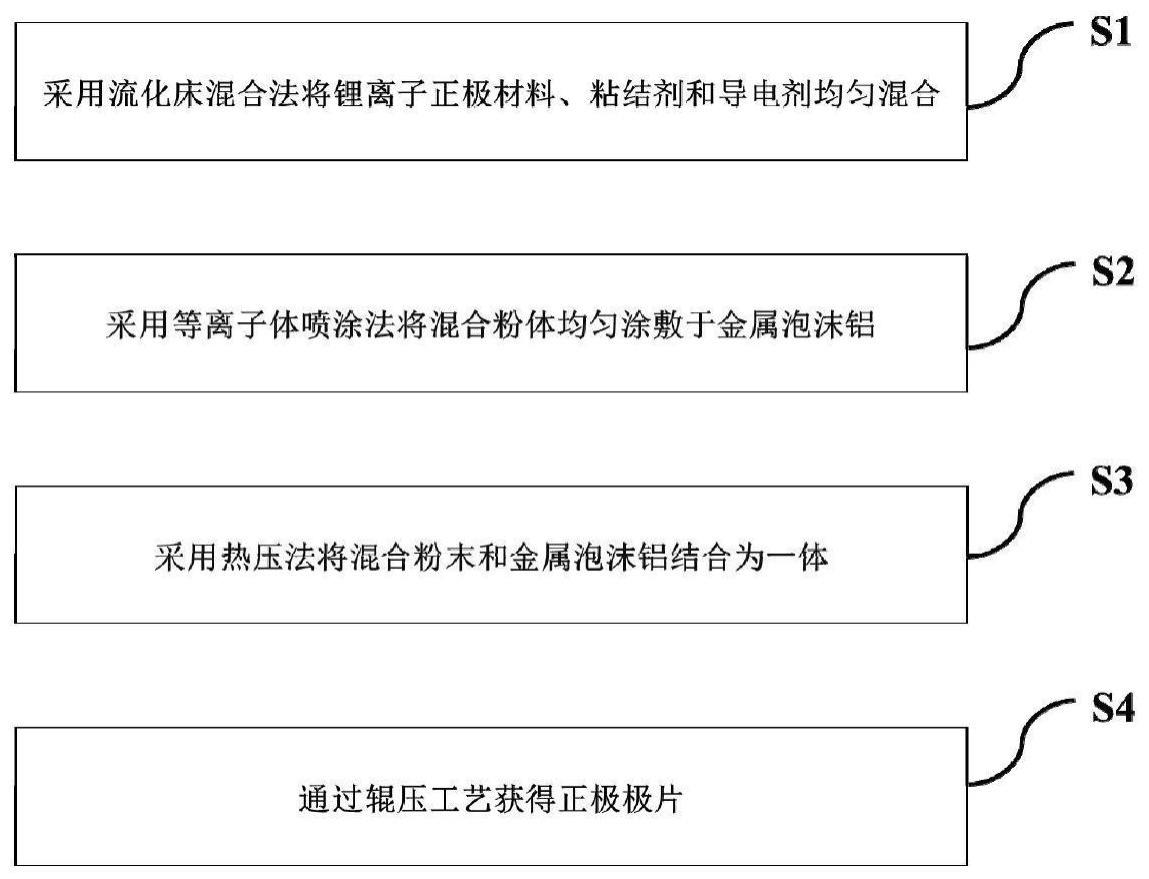

6、如上所述一种锂离子正极片的制备方法,其具体包括如下步骤:

7、1)采用流化床混合法将组分均匀混合:取80~90mg磷酸铁锂(lifepo4)正极材料、8~9mg石墨烯(go)导电剂和8~9mg聚偏氟乙烯(pvdf)粘结剂在一个研钵中进行预混;在流化床混合器中放入预混的粉体,气体流速为100~300sccm,在气流的动力作用下实现混合和分散;

8、2)采用等离子体喷涂法将混合粉体均匀铺于金属泡沫铝集流体;将上述步骤得到的混合均匀的粉体装入喷涂装置中,将其均匀喷涂于金属泡沫铝集流体,喷涂的面密度为50~70mg/cm2;

9、3)采用热压法将混合粉末和金属泡沫铝结合为一体;热压温度100~150℃,压力为5~10mpa,热压时间为30~60s条件下,在热压机中将在混合粉体和金属泡沫铝结合为一体;

10、4)通过辊压工艺获得正极片;为了进一步增强混合粉体和金属泡沫铝集流体之间的机械性能,通过辊压装置的两个平滑辊轴,即可获得正极片。

11、如以上所述一种锂离子正极片或所述方法制备的锂离子正极片得到的锂离子电池,以及在锂离子电池中的应用。

12、一种锂离子电池的制备方法,包括如下步骤:

13、s1':制备锂离子正极片;锂离子电池正极片由上述方案或其制备方法(如上述步骤1)-4)制备)得到;

14、s2':制备锂离子负极片;锂离子电池负极片的方法如下方法合成:1.配制锂离子电池负极浆料;2.将负极浆料分别涂布于负极铜箔集流体上经过辊压后得负极片。

15、s3':制备锂离子电池;锂离子电池通过将锂离子电池正极和负极进行叠片、封装、注液、浸润、化成、degas、老化、容量检测和分选所制得;

16、其中,所述锂离子电池包括电解液(例如六氟磷酸锂)、隔膜(例如聚丙烯)、壳体和所述锂离子电池正极和负极;所述锂离子电池正极和负极用隔膜隔开,电解液隔膜和所述锂离子电池正极和负极位于壳体内部。

17、进一步的,步骤s2'中,负极浆料成分是负极材料为石墨、粘接剂为丁苯橡胶(sbr)、增稠剂为羧甲基纤维素钠(cmc)和导电剂为炭黑;负极极片中负极材料石墨(96~97%)、导电剂(1~2%)、cmc(1~2%)和sbr(1~2%)。步骤s3'中,所述锂离子电池壳体为方形软包或方形壳体。

18、有益效果:

19、本发明首次使用金属泡沫铝代替传统的铝箔作为集流体,将正极活性物质(例如磷酸铁锂),导电剂(例如石墨烯)和聚偏氟乙烯的干粉复合物,依次通过粉体混合法(例如流化床混合法)、喷涂法(例如等离子体喷涂法)、热压法和辊压工艺结合,制备出锂离子正极片。在锂离子电池中增强了电子电导率,降低了锂离子电池的正极片电阻,提升了锂离子电池的稳定性。泡沫金属铝可以很好的使得干粉混合物在集流体上附着,这种干法工艺没有采用有机溶剂,避免了环境污染和后续的回收,从而实现更可持续和环保的电池制造;还可以降低制造成本,提高生产效率。制备出的正极片具有高的机械强度,可以实现较高的负载量。并且,这种制备出的正极片具有较高剥离力、较小的膜电阻、较小的极片反弹率和良好的倍率放电保持率,提升了锂离子电池的性能。

- 还没有人留言评论。精彩留言会获得点赞!