一种粉末冶金高密度磁芯及其制备工艺的制作方法

本发明涉及磁芯,尤其涉及一种粉末冶金高密度磁芯及其制备工艺。

背景技术:

1、磁芯是实现程控通讯、数字技术、网络通讯彩电等电子设备中用作电感器、滤波器、脉冲变压器等产品使其小型化、轻量化必不可少的电子材料。磁芯需要在大电流或有直流偏场的大电流情况下通过磁化来传递功率的,饱和磁通密度越高,传递的功效就会越大。同时,磁芯通常属于磁粉芯,密度越高磁芯的性能越优越。开发高密度磁芯势在必行。

2、现有的常规磁芯是通过压制、切削和热处理制成,热处理过程中由于树脂的分解以及材料在高温下的挥发,会导致磁芯密度下降,且随着压制密度的提升密度降低的趋势越明显,最终导致制备的磁芯无法达到预期性能。

3、为了解决上述问题,中国发明专利文献cn113724994b公开了一种高密度合金磁芯及其制备方法。该发明的高密度合金磁芯的制备方法包括以下步骤:1)将金属氧化物粉末与烧结助剂混合,得到预制坯体粉末;2)将预制坯体粉末和树脂混合,进行造粒、干燥和压制,得到中空结构的预制坯体;3)将磁粉与树脂混合,得到烧结收缩率小于预制坯体粉末的磁芯粉末;4)将预制坯体放入模具,再将磁芯粉末注入模具和预制坯体内压制得到复合坯体,进行排胶和烧结,再将磁芯分离,即得高密度合金磁芯。该发明通过对材料成分和制备工艺进行改进,制备得到一种密度高、尺寸精度高的合金磁芯,且在密度和尺寸精度提高的同时生产成本不会增加,完全满足高频化、大电流的电源电感器件的应用需求。然而,该磁芯损耗仍然较高,饱和磁通密度仍然有待进一步提高。

4、可见,开发一种密度高、磁芯损耗小、饱和磁通密度大的高密度磁芯及其制备工艺符合市场需求,具有广泛的市场价值和应用前景,对促进磁芯领域的发展具有非常重要的意义。

技术实现思路

1、鉴于上述问题,本发明的目的在于提供一种密度高、磁芯损耗小、饱和磁通密度大的粉末冶金高密度磁芯及其制备工艺。

2、为了达到上述目的,本发明所采用的技术方案是:一种粉末冶金高密度磁芯,是由如下按重量百分比计的各组分制成:稀土粉0.01wt%-0.03wt%、硅粉1wt%-2wt%、硼粉0.001wt%-0.003wt%、锰粉0.5wt%-0.8wt%、镍粉5wt%-8wt%、钼粉0.8wt%-1.5wt%、钴粉0.5wt%-0.8wt%、锌粉0.1wt%-0.3wt%、m粉0.01wt%-0.03wt%、纳米四氧化三铁0.01wt%-0.03wt%、纳米氧化铬0.003wt%-0.005wt%,余量为铁粉;所述m粉是由铌粉、锶粉、镓粉、锆粉按质量比(2-3):(0.1-0.3):(0.3-0.5):0.5混合形成的混合物。

3、优选的,所述粉末冶金高密度磁芯的制备组分还包括:超支化乙二醇壳聚糖0.1wt%-0.2wt%、重氮烷基脲0.05wt%-0.1wt%、缩水甘油醚0.05wt%-0.1wt%。

4、优选的,所述超支化乙二醇壳聚糖的来源无特殊要求,在本发明的一个实施例中,所述超支化乙二醇壳聚糖是按中国发明专利cn200610011756.1中实施例1的方法制成。

5、优选的,所述m粉的粒径为1500-2000目;所述铁粉为羰基铁粉,所述羰基铁粉的碳含量小于0.03wt.%;所述铁粉的粒径为1300-1800目。

6、优选的,所述纳米氧化铬的粒径为10-80nm;所述纳米四氧化三铁的粒径为20-60nm。

7、优选的,所述锌粉的粒径为1300-1600目;所述钴粉的粒径为1200-1500目;所述钼粉的粒径为1300-1600目;所述镍粉的粒径为1500-2000目;所述锰粉的粒径为1300-1600目;所述硼粉的粒径为1200-1500目;所述硅粉的粒径为1300-1600目。

8、优选的,所述稀土粉为钪粉、钇粉、钆粉、铈粉按质量比(1-2):1:(0.8-1.2):(0.3-0.6)混合形成的混合物;所述稀土粉的粒径为1200-1500目。

9、本发明的另一个目的,在于提供一种所述粉末冶金高密度磁芯的制备工艺,包括如下步骤:

10、步骤s1、按质量百分比称取稀土粉、硅粉、硼粉、锰粉、镍粉、钼粉、钴粉、锌粉、m粉、纳米四氧化三铁、纳米氧化铬和铁粉,初步混匀后,再放入v型混料机中混合2-4小时,得到混合粉料;

11、步骤s2、将超支化乙二醇壳聚糖、重氮烷基脲、缩水甘油醚、混合粉料、水混合,球磨40-70min,然后喷雾干燥,得到粒料;

12、步骤s3、将粒料放入石墨模具中,压制成型后,依次进行排胶处理、烧结、热等静压、热处理,冷却后,即得粉末冶金高密度磁芯。

13、优选的,步骤s2中所述混合粉料、水的质量比为1:(3-5)。

14、优选的,步骤s3中所述压制成型的压力为750~850mpa。

15、优选的,步骤s3中所述排胶处理具体为:在真空气氛下分别在350、550、880℃保温1h,升温速率1-3℃/min,随炉冷却。

16、优选的,步骤s3中所述热等静压的温度为950-1100℃,压力为200-400mpa,时间为2-5h。

17、优选的,步骤s3中所述烧结温度为1250-1350℃,时间为5-8h,烧结真空度保持在0.02-0.05pa。

18、优选的,步骤s3中所述热处理包括回火处理和退火处理;所述回火处理包括二级回火处理,第一级回火处理温度为880-920℃,时间为1-3小时;第二级回火处理温度为480-580℃,时间为2-4小时;所述退火处理的温度为500-720℃,时间为1-2小时。

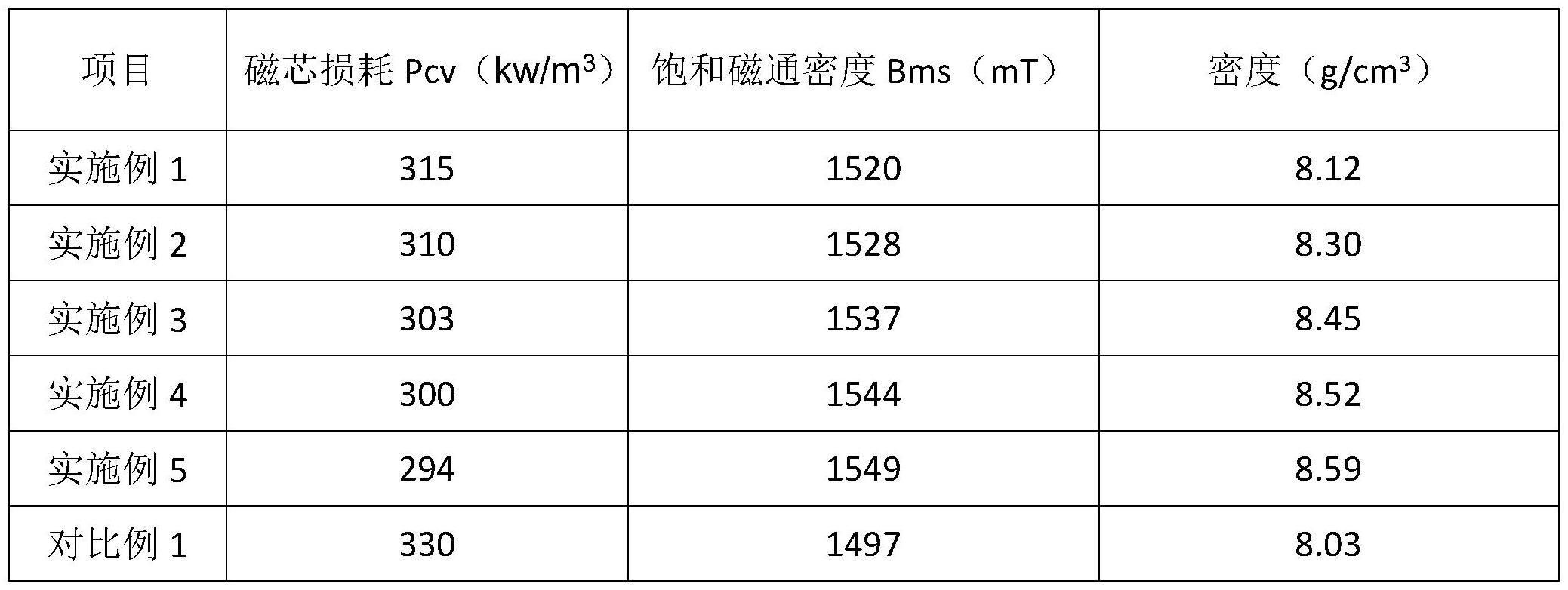

19、相比于现有技术,本发明的有益效果为:

20、(1)本发明公开的粉末冶金高密度磁芯的制备工艺,简单易操控,对设备依赖性低,制备效率、材料利用率和成品合格率高,适于连续规模化生产,具有较高的推广应用价值。

21、(2)本发明公开的粉末冶金高密度磁芯,是由如下按重量百分比计的各组分制成:稀土粉0.01wt%-0.03wt%、硅粉1wt%-2wt%、硼粉0.001wt%-0.003wt%、锰粉0.5wt%-0.8wt%、镍粉5wt%-8wt%、钼粉0.8wt%-1.5wt%、钴粉0.5wt%-0.8wt%、锌粉0.1wt%-0.3wt%、m粉0.01wt%-0.03wt%、纳米四氧化三铁0.01wt%-0.03wt%、纳米氧化铬0.003wt%-0.005wt%,余量为铁粉;所述m粉是由铌粉、锶粉、镓粉、锆粉按质量比(2-3):(0.1-0.3):(0.3-0.5):0.5混合形成的混合物;通过组分种类和含量配比的合理选取,使得它们能相互配合共同作用,赋予产品密度高、磁芯损耗小、饱和磁通密度大的优势。

22、(3)本发明公开的粉末冶金高密度磁芯,制备组分还包括:超支化乙二醇壳聚糖0.1wt%-0.2wt%、重氮烷基脲0.05wt%-0.1wt%、缩水甘油醚0.05wt%-0.1wt%;通过这些组分与其它组分的合理选取,能起到其它组分之间的桥梁结合作用,使得组分分布更好,烧结后的产品密度高、磁芯损耗小、饱和磁通密度大。

23、(4)本发明公开的粉末冶金高密度磁芯,通过制备工艺参数的合理选取,使得制成的磁芯材料密度高、磁芯损耗小、饱和磁通密度大,综合磁性能佳。

- 还没有人留言评论。精彩留言会获得点赞!