基于真空吸附技术的晶圆传送控制方法及传送控制系统与流程

本发明涉及半导体领域,更具体地说,本发明涉及基于真空吸附技术的晶圆传送控制方法及传送控制系统。

背景技术:

1、在半导体制造和集成电路生产过程中,晶圆作为关键材料扮演着重要角色;晶圆通常需要在不同工序中进行传送和翻转,以实现不同面的加工和检测;传统上,人工操作在这些步骤中起着关键作用,但随着技术的不断发展,自动化技术在晶圆处理中的应用变得越来越重要;目前,双臂吸盘式机器人已经在半导体制造领域得到广泛应用;这些机器人具有高度的灵活性和精准性,能够在狭小的工作空间内操作,并且能够以高速度和高重复性执行任务;然而,现有的双臂吸盘式机器人在晶圆传送和翻转过程中大多执行先后顺序(即一个晶圆在翻转的同时,另一晶圆处于翻转等待状态),导致晶圆的传送和翻转效率较低。

2、目前,缺乏在晶圆传送过程中对晶圆的调节方法,当然也存在部分调节发明,例如申请公开号为cn114388415a的中国专利公开了一种晶圆翻转控制方法和一种半导体工艺设备,上述方法虽能在晶圆传送过程中对晶圆进行翻转,但经发明人对上述方法以及现有技术进行研究和实际应用发现,上述方法以及现有技术至少存在以下部分缺陷:

3、(1)晶圆在翻转过程中存在先后顺序,无法实现晶圆在传送中的同步翻转;此外,缺乏对不同类型晶圆的考虑,易导致晶圆在翻转过程中产生碰撞;

4、(2)缺乏对不同类型晶圆在翻转过程中的吸附力调节控制,无法根据不同类型晶圆,对其进行翻转过程中的负压调节,从而易导致晶圆在翻转中产生脱落。

技术实现思路

1、为了克服现有技术的上述缺陷,本发明的实施例提供基于真空吸附技术的晶圆传送控制方法及传送控制系统。

2、为实现上述目的,本发明提供如下技术方案:

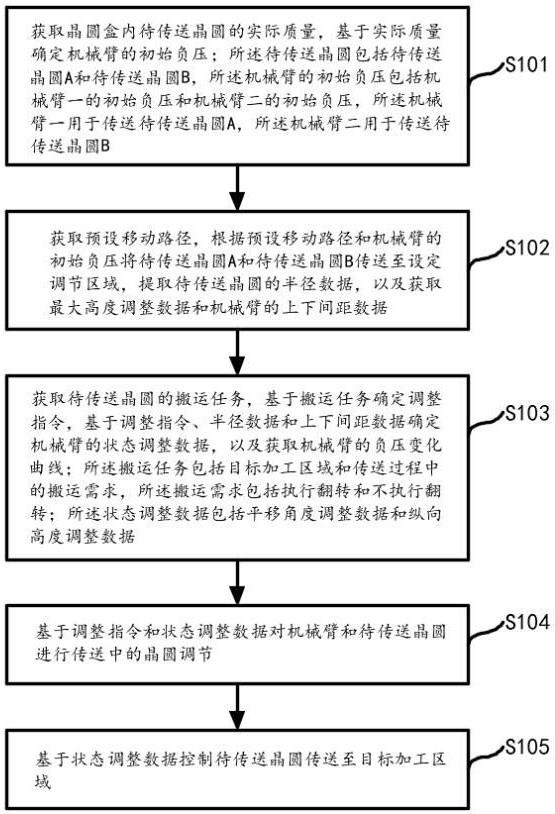

3、基于真空吸附技术的晶圆传送控制方法,所述方法应用于吸盘式双臂机器人,所述吸盘式双臂机器人包括机械臂,所述机械臂包括机械臂一和机械臂二,所述方法包括:

4、获取晶圆盒内待传送晶圆的实际质量,基于实际质量确定机械臂的初始负压;所述待传送晶圆包括待传送晶圆a和待传送晶圆b,所述机械臂的初始负压包括机械臂一的初始负压和机械臂二的初始负压,所述机械臂一用于传送待传送晶圆a,所述机械臂二用于传送待传送晶圆b;

5、获取预设移动路径,根据预设移动路径和机械臂的初始负压将待传送晶圆a和待传送晶圆b传送至设定调节区域,提取待传送晶圆的半径数据,以及获取最大高度调整数据和机械臂的上下间距数据;

6、获取待传送晶圆的搬运任务,基于搬运任务确定调整指令,基于调整指令、半径数据和上下间距数据确定机械臂的状态调整数据,以及获取机械臂的负压变化曲线;所述搬运任务包括目标加工区域和传送过程中的搬运需求,所述搬运需求包括执行翻转和不执行翻转;所述状态调整数据包括平移角度调整数据和纵向高度调整数据;

7、基于调整指令和状态调整数据对机械臂和待传送晶圆进行传送中的晶圆调节;

8、基于状态调整数据控制待传送晶圆传送至目标加工区域。

9、进一步地,获取晶圆盒内待传送晶圆的实际质量,包括:

10、分别获取晶圆盒内待传送晶圆a和待传送晶圆b的图像,将待传送晶圆a的图像作为第一图像,以及将待传送晶圆b的图像作为第二图像;

11、将第一图像和第二图像输入预设类型分类模型,得到待传送晶圆a和待传送晶圆b的类型;以及分别获取待传送晶圆a和待传送晶圆b的粗糙系数;

12、基于类型与晶圆质量的对应预设关系,分别提取待传送晶圆a和待传送晶圆b的初始质量;

13、将待传送晶圆a的类型、粗糙系数与初始质量输入预设质量回归模型,得到待传送晶圆a的实际质量;以及将待传送晶圆b的类型、粗糙系数与初始质量输入预设质量回归模型,得到待传送晶圆b的实际质量。

14、进一步地,获取待传送晶圆a的粗糙系数,包括:

15、获取待传送晶圆a的m个晶圆反射信号,以及提取每个晶圆反射信号的反射时间,提取不同类型晶圆的最大标准反射时间和最小标准反射时间,分别标记为maxr和minr,m为大于零的正整数;

16、将m个晶圆反射时间分别与最大标准反射时间和最小标准反射时间进行比较,若存在minr≤≤maxr,则将对应的晶圆反射时间作为有效晶圆反射时间;若存在<minr,或存在>maxr,则将对应的晶圆反射时间作为无效晶圆反射时间;其中,为第i个晶圆反射时间;

17、提取不同晶圆类型的标准反射时间,基于有效晶圆反射时间和标准反射时间进行统计计算,以获取待传送晶圆a的粗糙系数;其计算公式为:;式中:为粗糙系数,为第i个有效晶圆反射时间,为标准反射时间,为有效晶圆反射时间的总数。

18、进一步地,预设质量回归模型的构建逻辑为:获取质量样本数据集,所述质量样本数据集中包括多种晶圆的类型、不同类型晶圆在不同状态下的粗糙系数、不同类型晶圆的初始质量以及不同类型晶圆的实际质量,将质量样本数据集划分为质量训练集和质量测试集,构建回归网络,以质量训练集中的类型、粗糙系数和初始质量作为回归网络的输入数据,以质量训练集中的实际质量作为回归网络的输出数据,对回归网络进行训练,得到用于预测晶圆实际质量的初始回归网络,利用测试集对初始回归网络进行测试,输出满足预设测试准确度的回归网络作为预设质量回归模型。

19、进一步地,确定调整指令的逻辑如下:

20、提取待传送晶圆的搬运任务,基于搬运任务确定机械臂一和机械臂二在同一时刻下的调整指令;所述调整指令包括同步调整指令和单臂翻转指令,所述同步调整指令包括同步翻转指令和同步不变指令;包括:

21、当机械臂一和机械臂二的搬运需求均为执行翻转时,则生成同步翻转指令;

22、当机械臂一和机械臂二的搬运需求均为不执行翻转时,则生成同步不变指令;

23、当机械臂一或机械臂二搬运需求中的一种为执行翻转时,则生成单臂翻转指令。

24、进一步地,确定机械臂的状态调整数据,包括:

25、a.根据调整指令判断是否存在同步调整指令,若存在同步调整指令,则跳转至步骤b;若不存在同步调整指令,则确定调整指令为单臂翻转指令,并跳转至步骤c;

26、b. 判断同步调整指令是否为同步翻转指令,若不为同步翻转指令,则判定为同步调整指令为同步不变指令,并跳转至步骤e;若为同步翻转指令,则跳转至步骤c;

27、c.调取半径数据、最大高度调整数据和机械臂上下间距数据,基于半径数据、最大高度调整数据和机械臂上下间距数据计算待传送晶圆之间的最大纵向翻转间距;其中,计算公式为:,式中:为待传送晶圆之间的最大纵向翻转间距,为机械臂处于最大高度调整数据时的机械臂上下间距数据,为待传送晶圆a的半径数据,为待传送晶圆b的半径数据;

28、d.判断最大纵向翻转间距是否大于预设第一纵向翻转间距阈值,若最大纵向翻转间距小于等于预设第一纵向翻转间距阈值,则确定机械臂一的纵向高度调整数据;若最大纵向翻转间距大于预设第一纵向翻转间距阈值,则确定机械臂一的平移角度调整数据;

29、e.当同步调整指令为同步不变指令时,则将纵向高度调整数据和平移角度调整数据赋值为零。

30、进一步地,确定机械臂一的纵向高度调整数据,包括:

31、s1:获取当前机械臂状态下的机械臂上下间距数据;

32、s2:基于当前机械臂状态下的机械臂上下间距数据计算待传送晶圆之间的纵向翻转间距,其计算公式为,式中:为待传送晶圆之间的纵向翻转间距,为当前机械臂状态下的机械臂上下间距数据,为待传送晶圆a的半径数据,为待传送晶圆b的半径数据;

33、s3:将纵向翻转间距与预设第二纵向翻转间距阈值进行比较,若纵向翻转间距小于等于预设第二纵向翻转间距阈值,则令h=h+v,并返回至步骤s2,v为大于零的正整数;若纵向翻转间距大于预设第二纵向翻转间距阈值,则将当前机械臂状态下的机械臂上下间距数据作为机械臂一的纵向高度调整数据;

34、s4:重复上述步骤s3,直至纵向翻转间距大于预设第二纵向翻转间距阈值时,停止循环。

35、进一步地,确定机械臂一的平移角度调整数据,包括:

36、ss1:获取当前状态下机械臂的水平间距;

37、ss2:基于当前状态下机械臂的水平间距计算待传送晶圆之间的水平翻转间距,其计算公式为,式中:为水平翻转间距,为当前状态下机械臂的水平间距,为待传送晶圆a的半径数据,为待传送晶圆b的半径数据;

38、ss3:将机械臂的水平间距与预设第三翻转间距阈值进行比较,若水平间距小于等于预设第三翻转间距阈值,则令dis=dis+d,并返回至步骤ss2,d为大于零的正整数;若水平间距大于预设第三翻转间距阈值,则将当前机械臂一当前状态下机械臂的水平间距作为机械臂一的平移角度调整数据;

39、ss4:重复上述步骤ss3,直至水平间距大于预设第三翻转间距阈值时,停止循环。

40、进一步地,获取机械臂的负压变化曲线,包括:

41、当调整指令为同步翻转指令或为单臂翻转指令时,提取待传送晶圆a和待传送晶圆b的实际质量和翻转角度数据,以及获取机械臂一或机械臂二的翻转速度数据;

42、将待传送晶圆a的实际质量、待传送晶圆b的实际质量、翻转角度数据、机械臂一的翻转速度数据和机械臂二的翻转速度数据输入预构建的负压回归模型,得到机械臂一或机械臂二的负压变化曲线。

43、进一步地,对机械臂和待传送晶圆进行传送中的晶圆调节,包括:

44、当调整指令为同步翻转指令时,且最大纵向翻转间距大于预设第一纵向翻转间距阈值时,则提取纵向高度调整数据,根据纵向高度调整数据调节机械臂一的高度,并获取机械臂一和机械臂二的负压变化曲线,根据机械臂一控制待传送晶圆a进行翻转,以及根据机械臂二控制待传送晶圆b进行翻转;

45、当调整指令为同步翻转指令时,且最大纵向翻转间距小于等于预设第一纵向翻转间距阈值时,则提取平移角度调整数据,根据平移角度调整数据调节机械臂一的水平位置,并获取机械臂一和机械臂二的负压变化曲线,根据机械臂一控制待传送晶圆a进行翻转,以及根据机械臂二控制待传送晶圆b进行翻转。

46、进一步地,对机械臂和待传送晶圆进行传送中的晶圆调节,还包括:

47、当调整指令为单臂翻转指令时,且最大纵向翻转间距大于预设第一纵向翻转间距阈值时,则提取纵向高度调整数据,根据纵向高度调整数据调节机械臂一的高度,并获取机械臂一和机械臂二的负压变化曲线,根据负压变化曲线控制待传送晶圆a或待传送晶圆b进行翻转;

48、当调整指令为单臂翻转指令时,且最大纵向翻转间距小于等于预设第一纵向翻转间距阈值时,则提取平移角度调整数据,根据平移角度调整数据调节机械臂一的水平位置,并获取机械臂一和机械臂二的负压变化曲线,根据负压变化曲线控制待传送晶圆a或待传送晶圆b进行翻转。

49、基于真空吸附技术的晶圆传送控制系统,包括:

50、第一获取模块,用于获取晶圆盒内待传送晶圆的实际质量,基于实际质量确定机械臂的初始负压;所述待传送晶圆包括待传送晶圆a和待传送晶圆b,所述机械臂的初始负压包括机械臂一的初始负压和机械臂二的初始负压,所述机械臂一用于传送待传送晶圆a,所述机械臂二用于传送待传送晶圆b;

51、第二获取模块,用于获取预设移动路径,根据预设移动路径和机械臂的初始负压将待传送晶圆a和待传送晶圆b传送至设定调节区域,提取待传送晶圆的半径数据,以及获取最大高度调整数据和机械臂的上下间距数据;

52、指令确定模块,用于获取待传送晶圆的搬运任务,基于搬运任务确定调整指令,基于调整指令、半径数据和上下间距数据确定机械臂的状态调整数据,以及获取机械臂的负压变化曲线;所述搬运任务包括目标加工区域和传送过程中的搬运需求,所述搬运需求包括执行翻转和不执行翻转;所述状态调整数据包括平移角度调整数据和纵向高度调整数据;

53、晶圆调节模块,用于基于调整指令和状态调整数据对机械臂和待传送晶圆进行传送中的晶圆调节;

54、晶圆传送模块,用于基于状态调整数据控制待传送晶圆传送至目标加工区域。

55、一种电子设备,包括存储器、处理器以及存储在存储器上并可在处理器上运行的计算机程序,所述处理器执行所述计算机程序时实现上述任一项所述基于真空吸附技术的晶圆传送控制方法。

56、一种计算机可读存储介质,所述计算机可读存储介质上存储有计算机程序,所述计算机程序被处理器执行时实现上述任一项所述基于真空吸附技术的晶圆传送控制方法。

57、相比于现有技术,本发明的有益效果在于:

58、1.本技术公开了基于真空吸附技术的晶圆传送控制方法及传送控制系统,首先获取待传送晶圆的实际质量,基于实际质量确定机械臂的初始负压;然后获取预设移动路径,根据预设移动路径和机械臂的初始负压将待传送晶圆a和待传送晶圆b传送至设定调节区域,提取待传送晶圆的半径数据,以及获取最大高度调整数据和机械臂的上下间距数据;之后获取待传送晶圆的搬运任务,基于搬运任务确定调整指令,基于调整指令、半径数据和上下间距数据确定机械臂的状态调整数据,以及获取机械臂的负压变化曲线;接着基于调整指令和状态调整数据对机械臂和待传送晶圆进行传送中的晶圆调节;最后基于状态调整数据控制待传送晶圆传送至目标加工区域;通过上述步骤,本发明能够实现晶圆在传送中的同步翻转,并且通过控制机械臂一进行高度和水平调节,有利于避免晶圆在翻转过程中产生碰撞。

59、2.本技术公开了基于真空吸附技术的晶圆传送控制方法及传送控制系统,通过待传送晶圆a的实际质量、待传送晶圆b的实际质量、翻转角度数据、机械臂一的翻转速度数据和机械臂二的翻转速度数据,确定机械臂的负压变化曲线,本发明能对不同类型晶圆在翻转过程中进行吸附力调节控制,有利于根据不同类型晶圆,对其进行翻转过程中的负压调节,从而有利于避免晶圆在翻转中产生脱落。

- 还没有人留言评论。精彩留言会获得点赞!