顶盖组件、电池、储能装置及用电装置的制作方法

本技术涉及用电装置,尤其涉及一种顶盖组件、电池、储能装置及用电装置。

背景技术:

1、电池包括壳体、设置于壳体内的电芯以及盖合于壳体的开口上的顶盖组件,其中,顶盖组件包括顶盖片和防爆阀,顶盖片上设置有防爆阀的安装位,防爆阀密封焊接于安装位上,当电池发生热失控时,防爆阀开阀以形成泄压口,电池内的气体通过泄压口排出,以降低电池内部的压力。

2、但是,相关技术中,当电池发生热失控时,防爆阀瞬间全开阀,此状态下,由于电池内部的压力远大于防爆阀的开阀压力,因此,一方面,倾泻而出的气体将裹挟电解液从而泄压口喷出,从而造成安全隐患,另一方面,电池内部的压力还能够推动电芯朝向防爆阀移动,从而使得电芯顶在泄压口处,造成泄压口阻塞的情况,进一步提高了电池的安全隐患。

技术实现思路

1、针对现有技术中上述不足,本发明提供了一种顶盖组件、电池、储能装置及用电装置,能够降低电解液通过泄压口喷出以及电芯顶住泄压口的风险,从而降低电池的安全隐患。

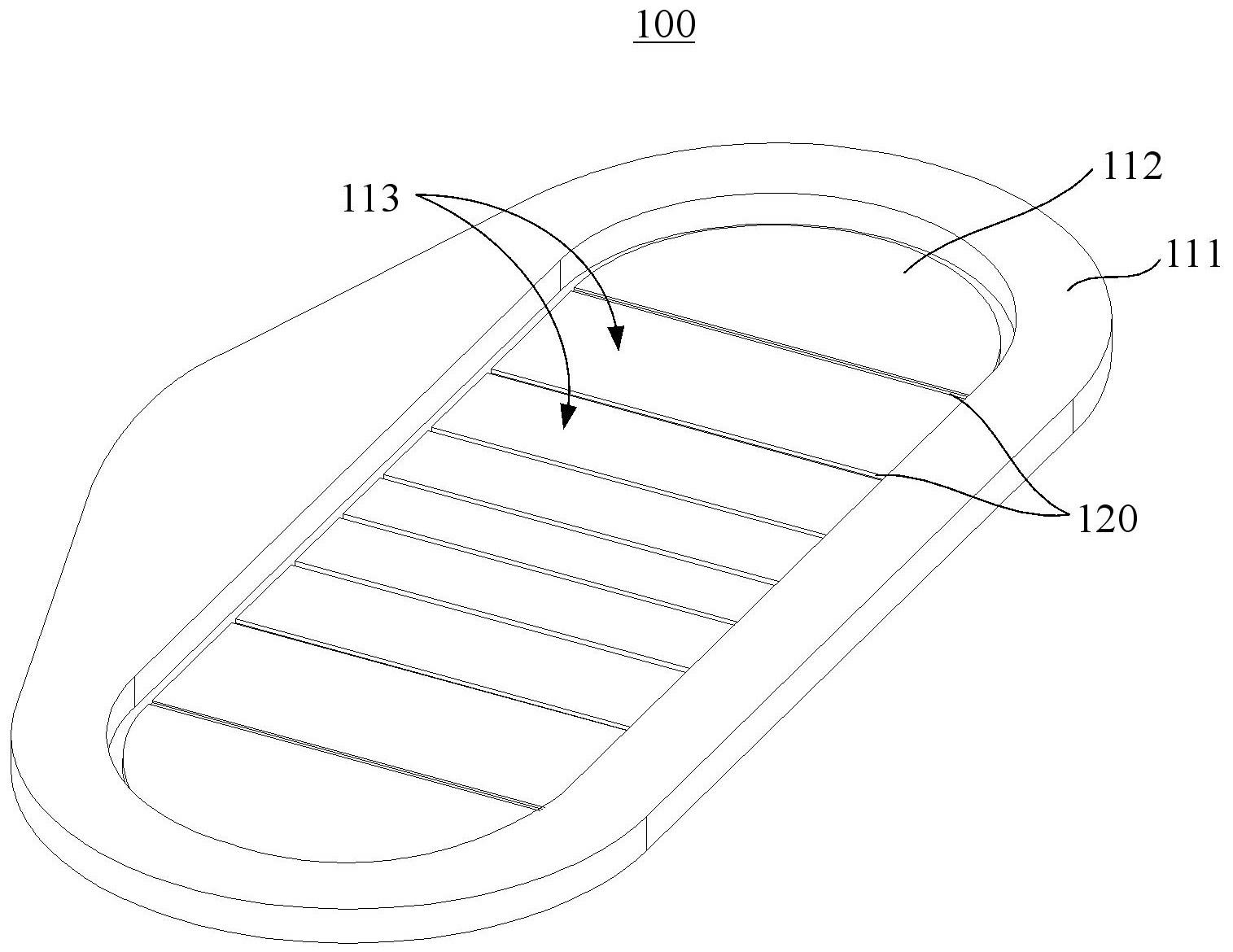

2、为了解决上述技术问题,第一方面,本发明提供了一种顶盖组件,所述顶盖组件包括:

3、顶盖片,所述顶盖片沿其厚度方向具有相背的第一表面和第二表面,所述顶盖片上开设有贯穿所述第一表面和所述第二表面的安装位;

4、防爆阀,所述防爆阀安装于所述安装位,所述防爆阀包括本体部以及设置于所述本体部上的泄压部,所述本体部的外周壁与所述安装位的内周壁密封连接,所述泄压部上设置有多个薄弱区,多个所述薄弱区将所述泄压部划分为多个泄压区,沿所述第一表面指向所述第二表面的方向,每个所述薄弱区的厚度不同且均小于所述泄压区的厚度,以使多个所述薄弱区的撕裂强度不同且均小于所述泄压区的强度,从而使得多个所述泄压区对应的所述薄弱区能够在不同泄压压力时分别对应撕裂,以形成不同泄压压力的泄压口。

5、在申请中,由于多个薄弱区将泄压部划分为多个泄压区,且每个薄弱区的厚度不同且均小于泄压区的厚度,以使多个薄弱区的撕裂强度不同且均小于泄压区的强度,因此,当泄压压力较小时,厚度最小的薄弱区也即是撕裂强度最小的薄弱区将会被撕裂,以形成最小压力的泄压口,从而使得气体从该泄压口中排出,随着压力的增加,厚度较大的薄弱区也即是撕裂强度较大的薄弱区将会被撕裂以形成压力较大的泄压口。由此,当顶盖组件应用于电池上,且电池处于热失控时,电池内部的气压累计到第一预设压力时,能够使得撕裂强度最小的薄弱区撕裂以形成泄压口,从而使得电池内的气体预先从该泄压口中排出,减少气体在电池内的积累,若撕裂强度最小的薄弱区撕裂形成的泄压口无法抑制电池内的压力处于安全水平,且电池内异常增加的气压上升至第二预设压力时,电池内的压力能够使得撕裂强度较大的薄弱区被撕裂以形成泄压压力较大的泄压口,此时,电池内的气体能够通过泄压压力较小的泄压口以及泄压压力较大的泄压口排出,如此,逐级增加的压力能够使得撕裂强度递增的薄弱区依次撕裂直至电池内部的压力处于安全水平,可见,该防爆阀能够对电池内的压力进行动态调节,即根据电池内的气压逐级泄压使得电池内的气压处于较为稳定的水平,从而避免因防爆阀整体瞬间开阀导致电池内的压力远大于防爆阀的开阀压力而导致的电解液外泄和/或电芯封堵泄压口的情况发生,提高了电池的安全性。

6、在一种可能的实现方式中,所述泄压部具有第一方向;

7、多个所述泄压区沿所述第一方向依次排列,且多个所述泄压区的泄压压力沿所述第一方向递增或递减。

8、由于多个泄压区沿第一方向依次排列,且多个泄压区的泄压压力沿第一方向递增或递减,因此,在防爆阀受到电池内部的压力冲击时,多个泄压区中由泄压压力较小的泄压区向泄压压力较大的泄压区逐级泄压,也即是说,多个泄压区中由泄压压力较小的泄压区对应的薄弱区向泄压压力较大的泄压区对应的薄弱区依次撕裂,利于维持电池内部压力的稳定性,可见,通过多级泄压能够动态调节电池内的压力,能够使得电池内部的其他较为稳定,从而进一步提高了电池的安全性。

9、在一种可能的实现方式中,所述泄压部具有第一方向;多个所述泄压区包括第一泄压区、第二泄压区、第三泄压区、第四泄压区及第五泄压区,所述第一泄压区在第一方向上位于所述泄压部的中部,沿所述第一方向且远离所述泄压部的中部,所述第二泄压区、所述第三泄压区、所述第四泄压区及所述第五泄压区依次排列且泄压压力递增,所述第一泄压区的泄压压力小于所述第二泄压区的泄压压力;

10、所述第二泄压区、所述第三泄压区、所述第四泄压区及所述第五泄压区均包括两个,两个所述第二泄压区、两个所述第三泄压区、两个所述第四泄压区及两个所述第五泄压区均关于所述第一泄压区对称设置。

11、由于两个第二泄压区、两个第三泄压区、两个第四泄压区及两个第五泄压区均关于第一泄压区对称设置,因此,一方面,能够增大电池内气体排出的流量,从而进一步保证了电池内气体的稳定性,另一方面,在电池第一泄压区对应的薄弱区撕裂后,随着电池内部的压力的增大,第一泄压区对称的两侧的第二泄压区、第三泄压区、第四泄压区及第五泄压分别逐级泄压,从而避免因泄压部的一侧泄压影响泄压部相对于顶盖片连接的稳定性。

12、在一种可能的实现方式中,所述第一泄压区的泄压压力为0.8mpa-1.2mpa,所述第二泄压区的泄压压力为1.0mpa-1.4mpa,所述第三泄压区的泄压压力为1.2mpa-1.6mpa,所述第四泄压区的泄压压力为1.4mpa-1.8mpa,所述第五泄压区的泄压压力为1.6mpa-2.0mpa。

13、本技术中的防爆阀能够对电池内不同压力的气体进行泄压,相较于相关技术中只能对1.8mpa的气压泄压,一方面,扩大了电池内其他泄压的范围,从而进一步提高了电池的安全性,另一方面,通过逐级泄压,能够避免因防爆阀瞬间整体泄压,提高了电池内气体的稳定性。

14、另外,防爆阀的最小开阀压力小于0.8mpa时,电池在正常使用时,极容易使得第一泄压区开阀,从而影响电池的气密性,若是防爆阀的最大开阀压力大于2.0mpa时,在电池热失控时,将导致电池内部的气压累计过大,泄压效果不良,从而极易发生安全事故。

15、在一种可能的实现方式中,所述第一泄压区、所述第二泄压区、所述第三泄压区、所述第四泄压区及所述第五泄压区的开阀面积递增。

16、由于第一泄压区、第二泄压区、第三泄压区、第四泄压区及第五泄压区分别对应的薄弱区的撕裂强度增加,因此,第一泄压区、第二泄压区、第三泄压区、第四泄压区及第五泄压区分别对应的泄压压力增加,由此,为了使得第一泄压区、第二泄压区、第三泄压区、第四泄压区及第五泄压区分别对应的泄压口排出的气体流量增加,使得第一泄压区、第二泄压区、第三泄压区、第四泄压区及第五泄压区的开阀面积递增。可见,开阀面积随着泄压压力的增加而增加的设计可以匹配高压力下的泄压效果,同时逐级的开阀避免了电池内部气压累积过量从而造成电解液喷射及电芯堵塞防爆阀的情况。

17、在一种可能的实现方式中,所述第一泄压区的开阀面积为8mm2-12mm2,所述第二泄压区的开阀面积为14mm2-18mm2,所述第三泄压区的开阀面积为19mm2-25mm2,所述第四泄压区的开阀面积为26mm2-30mm2,所述第五泄压区的开阀面积为31mm2-38mm2。

18、由于第一泄压区的开阀压力较小,因此,第一泄压区对应的薄弱区撕裂形成的泄压口排出的气体量最少,因此,使得第一泄压区的开阀面积最小,同样的,第五泄压区对应的薄弱区撕裂形成的泄压口排出的气体量大,因此,使得第五泄压区的开阀面积最大。

19、在一种可能的实现方式中,所述泄压部具有与第一方向呈夹角的第二方向,沿所述第二方向,所述泄压部具有相对的第一侧边缘和第二侧边缘;

20、多个所述薄弱区包括第一薄弱区、第二薄弱区、第三薄弱区、第四薄弱区及第五薄弱区,所述第一薄弱区、所述第二薄弱区、所述第三薄弱区、所述第四薄弱区均包括连接所述第一侧边缘和所述第二侧边缘的竖向延伸区及位于所述第一侧边缘或所述第二侧边缘的横向延伸区,所述竖向延伸区与所述横向延伸区连接,所述第五薄弱区位于所述第一侧边缘或所述第二侧边缘;

21、所述第一薄弱区围合的区域为所述第一泄压区,所述第二薄弱区围合的区域为所述第二泄压区,所述第三薄弱区围合的区域为所述第三泄压区,所述第四薄弱区围合的区域为所述第四泄压区,所述第五薄弱区围合的区域为所述第五泄压区。

22、由于第一泄压区位于泄压部的第一方向的中部,因此,第一薄弱区能够将中部的第一泄压区围合,也即是说,第一薄弱区的竖向延伸区设置于第一泄压区与第二泄压区的连接处,同理,第二薄弱区的竖向延伸区设置于第二泄压区和第三泄压区的连接处,第三薄弱区的竖向延伸区设置于第三泄压区与第四泄压区的连接处。

23、另外,由于第一薄弱区、第二薄弱区、第三薄弱区、第四薄弱区均包括连接第一侧边缘和第二侧边缘的竖向延伸区及位于第一侧边缘或第二侧边缘的横向延伸区,竖向延伸区与横向延伸区连接,因此,能够在保证薄弱区撕裂强度的前提下,利于薄弱区撕裂,保证防爆阀的开阀效果,另外,由于两个第五泄压区分别位于泄压部在第一方向的两端,因此,为了保证第五泄压区的泄压压力,使得第五泄压区位于第一侧边缘或第二侧边缘。

24、在一种可能的实现方式中,所述第一薄弱区的所述横向延伸区、所述第二薄弱区的所述横向延伸区、所述第三薄弱区的所述横向延伸区及所述第四薄弱区的所述横向延伸区以及第五薄弱区均位于所述第二侧边缘。

25、由于第一薄弱区的横向延伸区、第二薄弱区的横向延伸区、第三薄弱区的横向延伸区及第四薄弱区的横向延伸区以及第五薄弱区均位于第二侧边缘,也即是说,第一薄弱区的横向延伸区、第二薄弱区的横向延伸区、第三薄弱区的横向延伸区及第四薄弱区的横向延伸区以及第五薄弱区均位于泄压部的同一侧边缘,如此,相较于第一薄弱区的横向延伸区、第二薄弱区的横向延伸区、第三薄弱区的横向延伸区及第四薄弱区的横向延伸区以及第五薄弱区均位于第二侧边缘中至少部分位于第一侧边缘,另一部分位于第二侧边缘,一方面能够利于第二泄压区、第三泄压区、第四泄压区及第五泄压区的开阀,另一方面,另一方面,保证了泄压口的泄压面积。

26、在一种可能的实现方式中,所述泄压部具有与第一方向呈夹角的第二方向,沿所述第二方向,所述泄压部具有相对的第一侧边缘和第二侧边缘;

27、多个所述薄弱区包括第一薄弱区、第二薄弱区、第三薄弱区、第四薄弱区及第五薄弱区,所述第一薄弱区、所述第二薄弱区、所述第三薄弱区、所述第四薄弱区均包括位于所述第一侧边缘的第一延伸区和位于所述第二侧边缘的第二延伸区,第五薄弱区位于第一侧边缘或第二侧边缘,所述第一薄弱区围合的区域为所述第一泄压区,所述第二薄弱区围合的区域为所述第二泄压区,所述第三薄弱区围合的区域为所述第三泄压区,所述第四薄弱区围合的区域为所述第四泄压区,所述第五薄弱区围合的区域为所述第五泄压区。

28、由于第一延伸区和第二延伸区分别位于第一侧边缘和第二侧边缘,因此,一方面,提高了每个泄压区的泄压压力,利于设置泄压压力较大的防爆阀,另一方面,当多个泄压区均开阀后,每相邻两个泄压区之间能够相互连接,从而利于防爆阀的回收。

29、在一种可能的实现方式中,多个所述薄弱区均为刻痕线,每条所述薄弱区的刻痕的深度不同。

30、由于多个薄弱区形成的多个泄压区分别对应的泄压压力不同,因此,设置的每条薄弱区的刻痕的深度不同,以分别对应多个泄压区的泄压压力。

31、在一种可能的实现方式中,所述薄弱区的刻痕的深度为d,25μm≤d≤150μm。

32、若薄弱区的刻痕的深度小于25μm时,那么,沿泄压部的厚度方向,薄弱区的厚度较厚,该薄弱区的强度较高,因此,要使该薄弱区撕裂,需要更大的压力,可见,导致泄压区的泄压压力过大,从增加了电池的安全隐患。若薄弱区的刻痕的深度大于150μm时,那么,沿泄压部的厚度方向,薄弱区的厚度较薄,该薄弱区的强度较低,因此,即使电池正常使用中产生的气体产生的压力使得该薄弱区围合形成的泄压区开阀,从而使得电池的气密性受到影响,基于此,通过综合考虑,使得薄弱区的刻痕的深度在25μm-150μm之间,既能保证各个泄压区的开阀压力,又能提高电池的安全性。

33、第二方面,本发明还提供了一种电池,所述电池包括:

34、壳体,所述壳体包括具有开口的容置腔;

35、电芯,所述电芯安装于所述容置腔内;

36、第一方面所述的顶盖组件,所述顶盖组件盖合于所述开口。

37、由于电池采用了第一方面中的顶盖组件,因此,当电池发生热失控时,壳体内的气体积累到能够预先打开第一泄压区开阀,进行预排气,从而减小壳体内的压力的积累,但是当第一泄压区的开阀无法抑制壳体内压力处于合理的水平,异常增加的压力将会使得第二泄压区开阀,以此类推,直至第五泄压区开阀使得壳体内的其他处于合理的水平,可见,当电池出现热失控时,第一泄压区、第二泄压区至第五泄压区逐级开阀,从而避免壳体内部气压累积过量,造成电解液喷射及电芯堵塞防爆阀的情况发生。

38、第三方面,本发明还提供了一种储能装置,所述储能装置包括至少一个第二方面所述的电池。

39、由于储能装置包括第二方面中的电池,因此,提高了储能装置的安全性。

40、第四方面,本发明还提供了一种用电装置,所述用电装置包括第三方面的所述的储能装置。

41、由于用电装置包括第三方面中的储能装置,因此,提高了用电装置用电的稳定性。

- 还没有人留言评论。精彩留言会获得点赞!