一种质子交换膜燃料电池的活化方法与流程

本发明涉及燃料电池,尤其是涉及一种质子交换膜燃料电池的活化方法。

背景技术:

1、燃料电池是一种将燃料和氧化剂的化学能直接转换成电能的装置,质子交换膜燃料电池通常具有高功率密度和能量效率、良好的低温起动能力以及低污染、低噪声等优点,质子交换膜燃料电池堆主要由双极板,膜电极和固定螺杆和端板组成,而电堆输出功率的高低极大程度依赖于膜电极输出性能的高低,造成新制备的膜电极性能差的主要原因是:①质子交换膜较干,导致质子传导阻力太大;②膜电极在制造过中引入杂质;③催化层被氧化形成氧化膜覆盖催化剂表面;④没有建立反应物、质子、电子传输的通道。因此去除催化剂中中毒的杂质、还原催化剂的氧化物、建立高效的三相界面可以快速激活质子交换膜燃料电池的性能。

2、现有技术氢燃料电池活化方法主要分为以下几大类:第一类恒定电流或者大电流活化,主要机理是通过高电密产生大量的水,充分润湿质子交换膜和催化剂,以降质子传导阻力,但此类方法耗时长,氢气消耗量大,性能激活效果不佳;第二类,高低电位循环,主要机理是通过低电位还原催化剂表面的氧化物,高电位氧化催化表面的杂质,同时产生的水充分润湿质子交换膜和催化剂,以降质子传导阻力,但此类方法同样耗时长,氢气消耗量大,长时间在低电位运行会造成催化剂的熟化和团聚;第三类,氢泵法,主要机理是阳极通入氢气,阴极通入惰性气体,然后外接电源对燃料电池强制充电,阳极的氢气被氧化释放出氢离子和电子,氢离子透过质子交换膜还原阴极催化剂中氧化物,但是此次方法对催化剂的活化效果较弱,且电路比较复杂,不利于控制,容易损坏电堆。

3、cn113224353a公开了一种质子交换膜氢燃料电池快速活化及装置。此方法主要包括以下几个步骤:①电堆气密检测;②阳极氮气和氢气交替循环湿润;③变电流充电;④高低电位循环运行;⑤阴极供气中断-恢复循环。该活化方法通过变电流充电和高低电位循环运行来激活燃料电池的性能,但是引入外加电源很难精准控制外部电流的充电时间,容易造成电堆损坏,且该方法只适合风冷燃料电池,没有考虑不同燃料电池的特性,适用性不强。

4、为了满足电堆批量化的生产和降低生产成本需求,并且得到具有良好的电化学性能的燃料电池,因此该技术领域迫切需要开发一种活化时间短、工艺简单、氢气消耗量低的新型燃料电池活化方法。

5、有鉴于此,特提出本发明。

技术实现思路

1、本发明的目的在于提供一种质子交换膜燃料电池的活化方法。所述质子交换膜燃料电池的活化方法能够满足批量化生产电堆的需求,以降低氢气消耗成本而提供一种燃料电池快速高效的活化方法。

2、为了实现本发明的上述目的,特采用以下技术方案:

3、第一方面,本发明提供一种质子交换膜燃料电池的活化方法,所述活化方法包括以下步骤:

4、氮气吹扫:向燃料电池的阳极和阴极充入氮气进行电堆吹扫;

5、空气浸泡:向燃料电池的阴极充入空气进行吹扫,阳极停止氮气吹扫;浸泡完成后,向阳极充入加湿的燃料,阴极充入加湿的氧化剂,使电堆处于开路状态,直至最低单节开路电压不低于0.95v(例如可以是0.96v、0.97v、0.98v、0.99v、1.0v等),并维持一定时间;

6、高低电位循环:选择恒定电流加载模式,先以不低于45a/s(例如可以是45.2a/s、45.4a/s、45.6a/s、45.8a/s、46a/s、47a/s、48a/s、50a/s等)的加载速率加载电流,直至电堆的平均电压降至0.5~0.6v(例如可以是0.5v、0.52v、0.54v、0.56v、0.58v、0.6v等),并维持一定时间;再以不低于45a/s(例如可以是45.2a/s、45.4a/s、45.6a/s、45.8a/s、46a/s、47a/s、48a/s、50a/s等)的降载速率将电堆电压增至开路电压,并维持一定时间;

7、阴极饥饿:将阴极的计量比降低至0.8以下(例如可以是0.8、0.78、0.76、0.74、0.72、0.7、0.68、0.66、0.64、0.62、0.6、0.58、0.55等),在此计量比维持一定时间后,恢复至正常计量比再维持一定时间。

8、在本发明中,通过氮气吹扫将阴阳极管路和腔体中的气体排出,防止阳极发生氢空界面造成催化剂不可逆的衰减;然后通过空气浸泡的方法将去除阳极催化剂表面附着的杂质;通过电位快速循环,结合外部高增湿,电堆在低电位下生成大量的水分快速加湿质子交换膜,降低质子传输阻力,同时在高电位下可除去阴极催化剂表面的杂质;最后通过在高电密下的阴极饥饿还原阴极催化表面的氧化物,大大提升了电堆的性能,快速形成高效稳定的三相界面传输通道,实现燃料电池电堆的快速活化。

9、优选地,所述氮气吹扫前还包括电堆气密性测试:检测燃料电池气密性是否满足气密标准;若是,进行下一步氮气吹扫;若否,进行电堆返修。

10、优选地,所述电堆气密性测试的方法为:采用《gbt 20042.2-2023质子交换膜燃料电池第2部分电池堆通用技术条件》中5.4气体泄露试验和5.5窜气试验;其中,气体泄露试验中最高工作压力为180kpa;窜气试验中最大工作压力差为50kpa,最大运行压力为180kpa。

11、优选地,所述气密标准为:电堆窜气速率标准<1ml/min/cell;电堆外漏速率标准<21ml/min。

12、优选地,所述氮气吹扫步骤中,向燃料电池的阳极和阴极充入氮气进行电堆吹扫的流量各自独立地为0.8~1.2sccm/cell sccm,例如可以是0.8sccm/cell sccm、0.9sccm/cell sccm、1.0sccm/cell sccm、1.1sccm/cell sccm、1.2sccm/cell sccm等,电堆吹扫的时间各自独立地为15~20s,例如可以是15s、16s、17s、18s、19s、20s等。

13、优选地,向燃料电池的阴极充入空气进行吹扫,阳极维持气吹扫的具体步骤为:

14、(a)将阴极的氮气切换成空气,并使阴极入口压力高于阳极入口压力20~40kpa(例如可以是20kpa、22kpa、24kpa、26kpa、28kpa、30kpa、32kpa、34kpa、36kpa、38kpa、40kpa等),阳极维持氮气继续吹扫20~40s(例如可以是20s、22s、24s、26s、28s、30s、32s、34s、36s、38s、40s等);

15、(b)将阳极的氮气吹扫关闭,使阴极持续充入空气并维持3~5min(例如可以是3min、3.5min、4min、4.5min、5min等);

16、(c)将阳极的氮气吹扫恢复,并使阳极入口压力高于阴极入口压力10~20kpa(例如可以是10kpa、12kpa、14kpa、16kpa、18kpa、20kpa等),阴极维持空气吹扫10~30s(例如可以是10s、15s、20s、25s、30s等)。

17、优选地,所述空气浸泡步骤中,直至最低单节开路电压不低于0.95v,维持的时间为10s以上(例如可以是10s、12s、14s、16s、18s、20s、22s、24s、26s、28s、30s等),优选为10~30s。

18、优选地,所述燃料为氢气。

19、优选地,所述氧化剂为空气和/或氧气。

20、优选地,所述加湿的燃料和加湿的氧化剂的湿度为80%以上(例如可以是80%、82%、84%、86%、88%、90%、92%、94%、96%、98%、100%等)。

21、优选地,所述加湿的燃料的充入流量为3~5nlpm/cell,例如可以是3nlpm/cell、3.5nlpm/cell、4nlpm/cell、4.5nlpm/cell、5nlpm/cell等,充入时间为10~30s,例如可以是10s、12s、14s、16s、18s、20s、22s、24s、26s、28s、30s等。

22、优选地,所述加湿的氧化剂的充入流量为5~10nlpm/cell,例如可以是5nlpm/cell、6nlpm/cell、7nlpm/cell、8nlpm/cell、9nlpm/cell、10nlpm/cell等,充入时间为10~30s,例如可以是10s、12s、14s、16s、18s、20s、22s、24s、26s、28s、30s等。

23、优选地,所述高低电位循环步骤需反复循环3次以上(例如可以是3次、4次、5次、6次等),优选为3~4次。

24、优选地,所述高低电位循环步骤中,还包括按照电流对应的计量比供给电堆的阳极和阴极流量。

25、优选地,所述计量比为1.5~2(例如可以是1.5、1.6、1.7、1.8、1.9、2)。

26、优选地,所述高低电位循环步骤中,还包括提升电堆的阳极和阴极入口压力;其中,阴极入口压力为250~280kpa(例如可以是250kpa、255kpa、260kpa、265kpa、270kpa、275kpa、280kpa等),阳极入口压力维持高于阴极入口压力10~20kpa(例如可以是10kpa、12kpa、14kpa、16kpa、18kpa、20kpa等)。

27、优选地,所述高低电位循环步骤中,电压降至0.5~0.6v后在此恒定电流下维持120~180s(例如可以是120s、130s、140s、150s、160s、170s、180s等)。

28、优选地,所述高低电位循环步骤中,增至开路电压后维持10~20s(例如可以是10s、12s、14s、16s、18s、20s等)。

29、优选地,所述阴极饥饿步骤需反复循环5次以上(例如可以是5次、6次、7次、8次、9次、10次等),优选为5~8次。

30、优选地,所述阴极饥饿步骤中,电流密度为1.0~1.2a/cm2(例如可以是1.0a/cm2、1.02a/cm2、1.04a/cm2、1.06a/cm2、1.08a/cm2、1.1a/cm2、1.12a/cm2、1.14a/cm2、1.16a/cm2、1.18a/cm2、1.2a/cm2等)。

31、优选地,所述阴极的计量比为0.6~0.8(例如可以是0.6、0.65、0.7、0.75、0.8等)。

32、优选地,在阴极计量比降低至0.6~0.8后需维持6~10s(例如可以是6s、7s、8s、9s、10s等)。

33、优选地,在阴极计量比恢复至正常计量比后需维持6~10s(例如可以是6s、7s、8s、9s、10s等)。

34、优选地,所述阴极饥饿的步骤后还包括判定活化完成:

35、通过循环高低电位循环的步骤和阴极饥饿的步骤,直到恒定电流下平均单片电压不再提升或电提升数值不大于测试误差值,即完成活化。

36、优选地,所述循环的次数为3次以上,例如可以是3次、4次、5次、6次、7次、8次等,优选为3~5次。

37、在本发明中,该处的循环的次数指的是:先进行高低电位循环完之后,再进行阴极饥饿循环完之后,再进行大混合循环,一共循环的次数。

38、优选地,所述误差值为2mv。

39、优选地,所述判定活化完成的步骤后还包括停机吹扫:

40、将阳极供给氢气,阴极供给氮气,直到平均电压小于0.2v(例如可以是0.19v、0.18v、0.17v、0.16v、0.15v等);

41、切断负载,将阳极切换成氮气,阴极维持氮气吹扫,直到电堆hfr数值大于0.2mω/cell(例如可以是0.21mω/cell、0.22mω/cell、0.25mω/cell、0.28mω/cell、0.3mω/cell等),停止吹扫。

42、优选地,所述停机吹扫的电流密度为0.05~0.1a/cm2(例如可以是0.05a/cm2、0.06a/cm2、0.08a/cm2、0.09a/cm2、0.1a/cm2等)。

43、优选地,所述电堆吹扫时间为2~3min(例如可以是2min、2.2min、2.4min、2.6min、2.8min、3min等)。

44、在本发明中,此处的电堆吹扫时间指的是:阳极和阴极维持氮气吹扫的时间,目的是降低电堆的电压,同时去除电堆内部的积水。

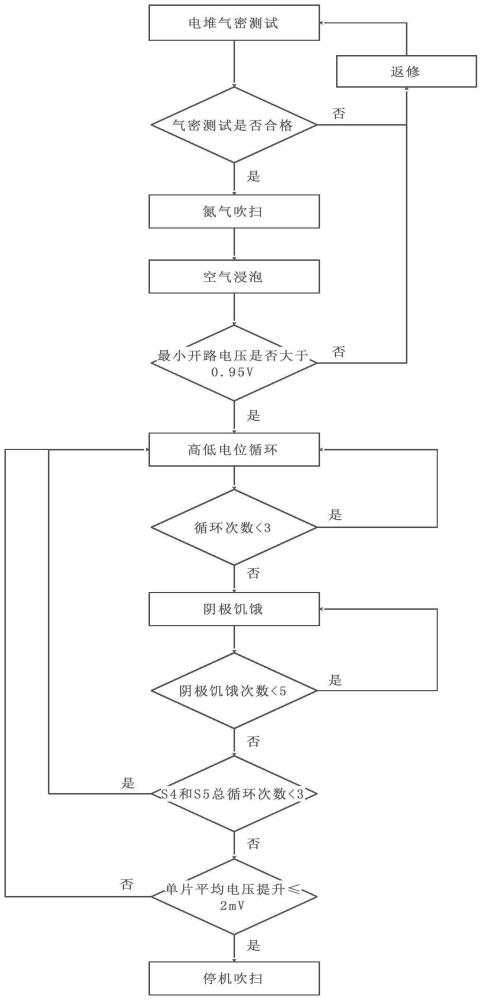

45、作为本发明优选技术方案,所述质子交换膜燃料电池的活化方法具体包括以下步骤(如图1所示):

46、s1、电堆气密性测试:检测燃料电池气密性是否满足气密标准;若是,进行下一步氮气吹扫;若否,进行电堆返修;

47、s2、氮气吹扫:向燃料电池的阳极和阴极充入氮气进行电堆吹扫;

48、s3、空气浸泡:向燃料电池的阴极充入空气进行吹扫,阳阳极停止氮气吹扫;浸泡完成后向阳极充入加湿的燃料,阴极充入加湿的氧化剂,使电堆处于开路状态,直至最低单节开路电压不低于0.95v,并维持一定时间;若不低于0.95v,进行下一步高低电位循环;若低单节开路电压在0.95v以下,进行电堆返修;

49、s4、高低电位循环:选择恒定电流加载模式,先以不低于45a/s的加载速率加载电流,直至电堆的平均电压降至0.5~0.6v,并维持一定时间;再以不低于45a/s的降载速率将电堆电压增至开路电压,并维持一定时间;

50、s5、阴极饥饿:将阴极的计量比降低至0.8以下,在此计量比维持一定时间后,恢复至正常计量比再维持一定时间;

51、s6、判定活化完成:通过循环高低电位循环的步骤和阴极饥饿的步骤,直到恒定电流下平均单片电压不再提升或电提升数值不大于测试误差值;若是则完成活化,若否则重新回到s4重新进行高低电位循环;

52、s7、停机吹扫:将阳极供给氢气,阴极供给氮气,直到平均电压小于0.2v;切断负载,将阳极切换成氮气,阴极维持氮气吹扫,直到电堆hfr数值大于0.2mω/cell,停止吹扫。

53、本发明首先通过测试台保压测试电堆的气密性;然后通过氮气吹扫策略用氮气将阴阳极管路和腔体中的气体排出,防止阳极发生氢空界面造成催化剂不可逆的衰减;随后采取空气浸泡的方法将阳极催化剂表面附着的有毒气体(co、no2、so2)去除;通过变电流加载实现电位快速循环,结合外部高增湿,电堆在低电位下生成大量的水快速加湿质子交换膜,降低质子传输阻力,同时在高电位下可除去阴极催化剂表面的杂质;最后通过在高电流密度下的阴极饥饿还原阴极催化表面的氧化物,大大提升了电堆的性能,快速形成高效稳定的三相界面传输通道,实现燃料电池电堆的快速活化。因此本发明充分考虑到燃料电池膜电极催化剂不同的特性,采用本发明方法可以在极短的时间内充分激活燃料电池的性能,大大缩短活化时间,提高活化效率。

54、进一步地,作为本发明最为优选技术方案,所述质子交换膜燃料电池的活化方法具体包括以下步骤:

55、s1、电堆气密性测试:检测燃料电池气密性是否满足气密标准;若是,进行下一步;若否,进行电堆返修;

56、s2、氮气吹扫:向燃料电池的阳极和阴极充入氮气进行电堆吹扫;

57、s3、空气浸泡:将阴极的氮气切换成空气,阴极入口压力维持高于阳极入口压力20~40kpa,阳极保持氮气继续吹扫20~40s;然后关闭阳极气体吹扫,阴极持续充入空气维持3~5min;随后阳极恢复氮气吹扫,同时恢复阳极入口压力高于阴极入口压力10~20kpa,阴极维持空气吹扫10~30s;最后阳极充入加湿的燃料,阴极充入加湿的氧化剂,使电堆处于开路状态,直到最低单节开路电压不低于0.95v,维持10~30s;

58、s4、高低电位循环:开启负载,选择恒定电流加载模式,按照电流对应的计量比供给电堆的阳极和阴极流量,同时提升电堆的阳极和阴极入口压力,阴极入口压力为250~280kpa,阳极入口压力维持高于阴极入口压力10~20kpa,以不低于45a/s的加载速率快速加载电流,直到电堆的平均电压达到0.5~0.6v,在此恒定电流下维持120~180s,然后保持相同的降载速率将电堆电压降低至开路电压维持10~20s,此步骤反复循环3~4次,进入下一步;

59、s5、阴极饥饿:在1.0~1.2a/cm2电流密度下将阴极计量比由正常的计量比降低到0.6~0.8,在此计量比维持6~10s后恢复至正常计量比维持6~10s,此步骤反复循环5~8次后,进入下一步;

60、s6、判定活化完成:通过循环步骤s4高低电位循环和步骤s5阴极饥饿若干次,直到恒定电流下平均单片电压不再提升或提升数值不大于测试误差值,即完成活化;

61、s7、停机吹扫:将电流密度设置成0.05~0.1a/cm2,阳极供给氢气,阴极供给氮气,直到平均电小于0.2v,切断负载将阳极切换成氮气,阴极维持氮气吹扫直到电堆hfr数值大于0.2mω/cell,停止吹扫。

62、相对于现有技术,本发明具有以下有益效果:

63、(1)本发明通过氮气吹扫将阴阳极管路和腔体中的气体排出,防止阳极发生氢空界面造成催化剂不可逆的衰减;然后通过空气浸泡的方法将去除阳极催化剂表面附着的杂质;

64、(2)本发明通过电位快速循环,结合外部高增湿,电堆在低电位下生成大量的水分快速加湿质子交换膜,降低质子传输阻力,同时在高电位下可除去阴极催化剂表面的杂质;

65、(3)本发明最后通过在高电密下的阴极饥饿还原阴极催化表面的氧化物,大大提升了电堆的性能,快速形成高效稳定的三相界面传输通道,实现燃料电池电堆的快速活化;

66、(4)本发明充分考虑到燃料电池的膜电极不同催化剂的特性,采用本发明方法可以适用于几乎所有的燃料电池膜电极,通用范围极其广泛;

67、(5)本发明可以在极短的时间内充分激活燃料电池的性能,整个过程45~60min左右完成活化,大大降低了氢气消耗量,提高了活化效率。

- 还没有人留言评论。精彩留言会获得点赞!