一种全自动单芯线裁线打端机及其打端工艺的制作方法

本发明属于芯线打端机,特别是涉及一种全自动单芯线裁线打端机及其打端工艺。

背景技术:

1、为了连接电器等设备往往需要使用到连接有端子的连接线,该连接线由导线和端子通过压合工艺加工而成,通过单芯线制备而成的连接线属于电器中常用的连接线。在生产加工时,先在一定长度单芯线两端或一端进行剥皮以露出内芯,然后再利用打端机将端子固定在单芯线上形成整体。

2、现有的芯线打端机在对芯线端部连接端子时,一般都是通过人工将芯线一端插入到端子内部,然后将插有单芯线的端子放置在操作台上,通过按压块上下移动的机械动作进行按压,从而将端子与单芯线连接成型为一体,随后需要将打端后的电缆线取下才能进行下一个单芯线的加工,这种打端成型方式不仅需要耗费大量的时间和人力,而且造成单芯线与端子之间的打端成型效率较低。为此,我们提供了一种全自动单芯线裁线打端机及其打端工艺,用以解决上述中的技术问题。

技术实现思路

1、本发明的目的在于提供一种全自动单芯线裁线打端机及其打端工艺,通过动力环体、芯线裁切器、芯线输送机构、芯线收放机构和芯线裁切机构的具体结构设计,解决了上述背景技术中的问题。

2、为解决上述技术问题,本发明是通过以下技术方案实现的:

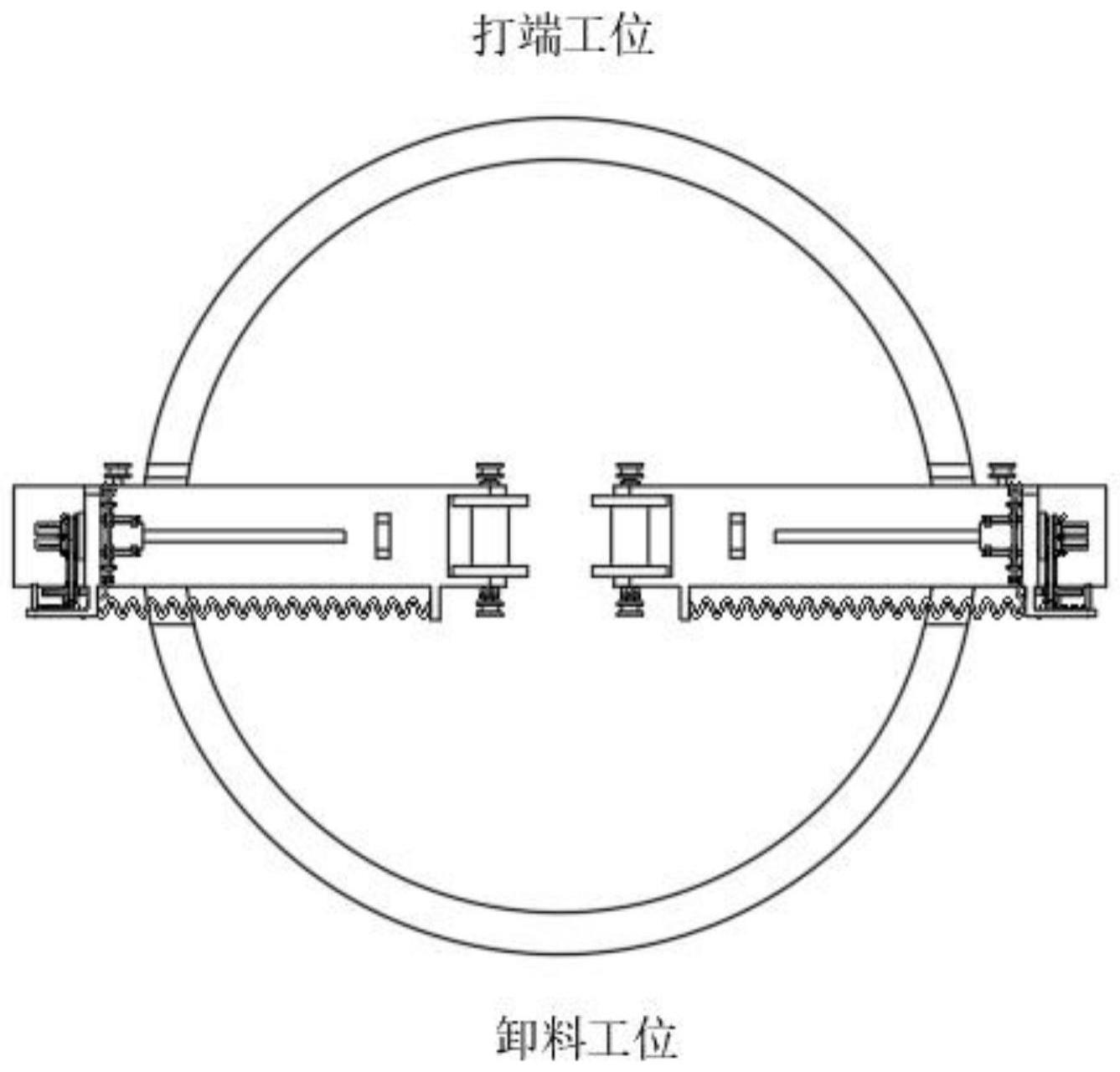

3、本发明为一种全自动单芯线裁线打端机,包括动力环体,所述动力环体上对称设置有两芯线裁切器,所述动力环体上方设置有打端工位,所述动力环体下方设置有卸料工位;其中,所述芯线裁切器包括芯线输送机构,所述芯线输送机构与所述动力环体之间固定连接;芯线收放机构,所述芯线收放机构设置在所述芯线输送机构的前端,且所述芯线收放机构与所述芯线输送机构之间转动配合;以及芯线裁切机构,所述芯线裁切机构设置于所述芯线输送机构的一侧,且所述芯线裁切机构与所述芯线输送机构之间滑动连接,通过芯线裁切机构可将单芯线活动端由芯线输送机构前端牵引至其后端。

4、所述芯线裁切机构包括裁切动力组件,所述裁切动力组件与所述芯线输送机构之间滑动连接;芯线裁断组件,所述芯线裁断组件设置于所述裁切动力组件一侧,所述芯线裁断组件包括相对设置的两弧形夹持板以及相对设置的两裁断刀,所述弧形夹持板和裁断刀同步移动且移动方向相反;裁划导向管,所述裁划导向管转动设置于所述裁切动力组件另一侧,所述裁划导向管外部轴向滑动设置有联动组件,通过裁切动力组件控制联动组件和裁划导向管同步旋转;以及双向裁划组件,所述双向裁划组件套设在所述裁划导向管外部,且所述双向裁划组件可沿裁划导向管轴向滑动设置,所述双向裁划组件与所述联动组件之间固定连接。

5、本发明进一步设置为,所述芯线输送机构包括芯线输送架,所述芯线输送架顶部通过转轴连接有导线轮,所述芯线输送架一侧面通过固定座安装有芯线输送马达,所述芯线输送马达输出轴端部固定设置有与导线轮相对应的收卷轮;所述芯线输送架前端设置有u形安装腔,所述芯线收放机构转动安装在所述u形安装腔内部,所述芯线输送架底部通过固定板连接有第一弹性件,所述芯线输送架另一侧面分别设置有导线板和第一限位槽道。

6、本发明进一步设置为,所述裁切动力组件包括l形移动台,所述l形移动台内部通过固定座安装有裁切动力马达,所述裁切动力马达输出端连接有动力轴,所述动力轴周侧面固定设置有限位凸条;所述l形移动台内底部固定设置有第一磁吸板,所述第一磁吸板表面分别设置有第一电磁铁和第二弹性件,所述第二弹性件一端固定设置有与l形移动台内底部滑动配合的支撑座,所述第一弹性件一端与l形移动台表面的侧板固定连接。

7、本发明进一步设置为,所述芯线裁断组件还包括与l形移动台固定连接的导线通道,所述导线通道一端固定设置有与裁划导向管转动连接的连接盘,所述导线通道周侧面分别设置有裁断通口和夹持通口,所述裁断通口与裁断刀一一对应设置,所述夹持通口与弧形夹持板一一对应设置;所述导线通道周侧分别设置有第一支撑架和第二支撑架,所述第一支撑架与所述弧形夹持板一一对应设置且两者固定连接,所述第二支撑架与所述裁断刀一一对应设置且两者固定连接。

8、本发明进一步设置为,所述芯线裁断组件还包括第一螺纹轴和第二螺纹轴,所述第一螺纹轴和第二螺纹轴均与l形移动台表面的固定座转动连接,所述第一螺纹轴与第一支撑架螺纹配合,所述第二螺纹轴与第二支撑架螺纹配合;所述第二螺纹轴对应的固定座表面安装有与其连接的裁断马达,所述第一螺纹轴一端固定设置有第一皮带轮,所述第二螺纹轴一端固定设置有第二皮带轮,所述第一皮带轮与第二皮带轮之间通过传动带连接。

9、本发明进一步设置为,所述裁划导向管周侧面分别设置有轴向裁划通道和轴向槽道,所述轴向槽道设置在相邻两所述轴向裁划通道之间;所述联动组件包括第一联动轮和第二联动轮,所述第一联动轮与第二联动轮之间通过联动带连接,所述第一联动轮套设在所述裁划导向管外部,所述第一联动轮内壁固定有与轴向槽道滑动配合的移动件。

10、所述第一联动轮和第二联动轮之间设置有联动架,所述第一联动轮和第二联动轮均与联动架转动配合,所述第二联动轮与支撑座转动配合;所述第二联动轮内部设置有与动力轴滑动配合的中心孔,所述中心孔内壁开设有与限位凸条滑动配合的限位凹槽,所述第二联动轮一侧设置有与第一电磁铁磁性相吸的永磁铁。

11、本发明进一步设置为,所述双向裁划组件包括与第一联动轮同轴心固定连接的支撑环体,所述支撑环体外表面均设有多个径向安装口,所述径向安装口内部转动设置有径向调节座,所述支撑环体外表面设置有与对应径向安装口相连通的传动安装口;所述传动安装口内部转动设置有传动齿轮,所述径向安装口内部设置有固定在径向调节座周侧的切换齿形结构,所述切换齿形结构与传动齿轮相啮合,所述径向调节座内部滑动设置有矩形径向杆,所述矩形径向杆一端固定有第一磁力板,所述矩形径向杆另一端固定有裁划刀,所述裁划刀与径向调节座之间通过第三弹性件连接。

12、本发明进一步设置为,所述双向裁划组件还包括同轴心转动设置在支撑环体端部上的裁划切换环,所述裁划切换环靠近支撑环体的端部固定设置有与传动齿轮一一对应的弧形齿板,所述裁划切换环外表面通过l形杆连接有与第一磁力板一一对应的第二磁力板,所述第二磁力板与对应第一磁力板之间磁性相斥;所述裁划切换环靠近支撑环体的端部固定设置有外齿环,所述支撑环体外表面通过固定座安装有裁划马达,所述裁划马达输出轴端部固定设置有与外齿环相啮合的切换齿轮。

13、本发明进一步设置为,所述芯线收放机构包括转动设置在u形安装腔内部的中空轴,所述中空轴外部固定设置有芯线收放筒,所述中空轴一端开设有若干定位槽口;所述芯线收放筒内部安装有与其同轴心的间歇传动组件;其中,所述间歇传动组件包括插接配合在中空轴内部的第一传动轴和第二传动轴,所述第一传动轴与第二传动轴之间卡接配合。

14、所述第一传动轴一端螺纹配合有连接头,所述连接头端部固定设置有第一缠线轮,所述第二传动轴一端固定设置有第二缠线轮,所述第二传动轴周侧面固定设置有第二磁吸板,所述第二传动轴上滑动设置有与第二磁吸板表面的第二电磁铁磁性相斥的移动磁盘,所述移动磁盘内壁固定有与第二传动轴上的第二限位槽道滑动配合的移动件,所述移动磁盘表面固定有与定位槽口一一对应的定位插杆。

15、本发明具有以下有益效果:

16、1、本发明通过在动力环体上对称设置两处于水平状态的芯线裁切器,并在动力环体上方设置打端工位,在动力环体下方设置卸料工位,通过逆时针旋转90°实现打端后再顺时针旋转180°可将完成打端的单芯线由卸料工位处卸出,此时另一个芯线裁切器上剥皮单芯线在打端工位处完成打端加工,动力环体再逆时针旋转180°使得另一个完成打端的单芯线由卸料工位处卸出,随后动力环体再顺时针旋转90°回位至水平状态,通过上述打端方式实现了单芯线打端加工的自动化,大大提高了单芯线打端加工的效率。

17、2、本发明通过芯线裁切机构的具体结构设计,在利用双向裁划组件沿着裁划导向管轴向滑动实现单芯线表皮划破后,再利用双向裁划组件的旋转实现单芯线表皮的环向裁切,由此可将单芯线活动端处的表皮剥离下来,随后在芯线裁切机构复位后再次牵引单芯线移动时即可通过推着切断后的单芯线上移至打端工位处,由此实现单芯线的自动化剥皮和裁切,从而大大提高了整个单芯线打端加工的效率。

18、3、本发明在通过芯线裁切机构的移动实现芯线收放机构上缠绕单芯线的牵引时,第二磁吸板上的第二电磁铁通电具磁后对移动磁盘产生磁排斥力,进而驱使定位插杆上移插入到对应的定位槽口中,在芯线裁切机构夹持住单芯线移动的过程中可带动芯线收放机构同步旋转,不会因牵扯力过大导致单芯线受损,从而有效保证了单芯线与端子加工成型的质量。

19、当然,实施本发明的任一产品并不一定需要同时达到以上所述的所有优点。

- 还没有人留言评论。精彩留言会获得点赞!