一种芯包及制备方法与应用与流程

本发明涉及电池,尤其涉及一种芯包及制备方法与应用。

背景技术:

1、目前锂离子电池一般由正极片、隔膜以及负极片三种独立的材料组成芯包结构,为了防止正极片与负极片发生错位和褶皱,通常选用涂胶隔膜,以保证涂胶隔膜与正极片、涂胶隔膜与负极片之间具有一定的粘结力,但涂胶隔膜价格较高,比相同厚度的常规隔膜贵2-4倍;另一方面,对叠片电池的组装过程来讲,隔膜的存在降低了芯包结构的叠片效率。

2、目前锂离子电池领域已有采取热复合技术进行叠片的技术,将隔膜与正极片、负极片事先进行热复合形成复合单元,然后进行叠片组装。这种技术可以大大提高叠片效率,但是所用的隔膜仍是常见的涂胶隔膜,成本较高;同时,所涉及的热复合机构以及设备较为复杂,技术要求较高,不利于进一步推广。

技术实现思路

1、本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提出一种芯包的制备方法,其要解决的技术问题在于:本发明只需经过一次纺丝即可将正极片的正、反两面或负极片正、反两面同时成膜,得到复合正极片以及复合负极片,将复合正极片、复合负极片进一步复合得到复合极片单元,继续将复合极片单元进一步复合得到芯包,避免现有隔膜由于独立于正极片或负极片外,使组装电池效率低,且易在卷绕或叠片过程发生褶皱或错位的问题。

2、本发明的目的之一采用如下技术方案实现:

3、一种芯包的制备方法,包括如下步骤:

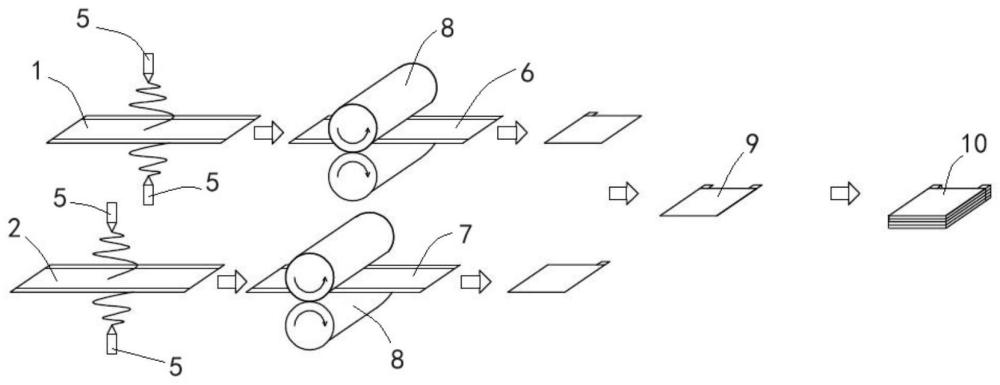

4、s1:在正极片的正、反两面均进行纺丝并在其上分别形成聚合物膜,正极片成膜后经过第一次热压得到复合正极片,在负极片的正、反两面均进行纺丝并在其上分别形成聚合物膜,负极片成膜后经过第一次热压得到复合负极片;

5、s2:将所述复合正极片与所述复合负极片进行叠片,经过第二次热压得到复合极片单元;

6、s3:取多片复合极片单元进行叠片并经过第三次热压得到芯包。

7、在一个优选的实施方式中,在步骤s1中,用于纺丝的纺丝液为混合溶液在40℃-90℃水浴条件下搅拌得到,以质量百分比计,混合溶液包含5%-15%的聚合物,聚合物为pmma、pan、pet、pvdf、pu、pei、pi、ps、pva、pvp中的一种或多种,混合溶液的溶剂为去离子水、dmf、dmac、丙酮、dmso、四氢呋喃中的一种或多种。

8、在一个优选的实施方式中,在步骤s1中,以质量百分比计,混合溶液包含5%-9%的聚合物,聚合物为pmma、pan、pet、pvdf、pu、pei、pi、ps、pva、pvp中的一种或多种。

9、在一个优选的实施方式中,在步骤s1中,将正极片的两端或负极片的两端分别卷绕在收卷辊与放卷辊上,正极片的正、反两面或负极片的正反面均设置有注射器,收卷辊连接负高压电源,将纺丝液装入注射器中,注射器的金属针头连接正高压电源,注射器的针头与收卷辊之间的距离为5cm-30cm,注射器推进速度为0.01mm/min-0.3mm/min,收卷辊与放卷辊的运行速度均为1mm/s-100mm/s,正高压电源为5kv-50kv,负高压电源为-30kv-0,负高压电源不包括0,开启正高压电源与负高压电源,对正极片的正、反两面或负极片的正、反两面同时进行纺丝,经过0.5h-10h后纺丝完成,得到复合正极片或复合负极片。

10、具体地,注射器的针头与收卷辊之间的距离可以是5cm、10cm、15cm、20cm、25cm或30cm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

11、具体地,收卷辊与放卷辊的运行速度均可以为是1mm/s、10mm/s、20mm/s、30mm/s、40mm/s、50mm/s、60mm/s、70mm/s、80mm/s、90mm/s或100mm/s,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

12、具体地,正高压电源可以是5kv、10kv、15kv、20kv、25kv、30kv、35kv、40kv、45kv、50kv,但不限于所列举的数值,数值范围内其它未列举的数值同样适用

13、具体地,负高压电源可以是-30kv、-25kv、-20kv、-15kv、-10kv、-5kv,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

14、在一个优选的实施方式中,在步骤s1中,采用辊压机对得到的复合正极片与复合负极片分别进行第一次热压,热压温度为90℃-200℃,热压压强为1mpa-30mpa,辊压速度为10m/min-100m/min。

15、具体地,热压温度可以是90℃、100℃、110℃、120℃、130℃、140℃、150℃、160℃、170℃、180℃、190℃、200℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

16、具体地,热压压强可以是1mpa、5mpa、10mpa、15mpa、20mpa、25mpa、30mpa,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

17、具体地,辊压速度为10m/min、20m/min、30m/min、40m/min、50m/min、60m/min、70m/min、80m/min、90m/min、100m/min,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

18、在一个优选的实施方式中,在步骤s2中,复合正极片与复合负极片在叠片之前均进行裁切,裁切包含分切与模切,复合正极片与复合负极片均通过分切得到目标尺寸,复合正极片进行模切得到正极耳,复合负极片进行模切得到负极耳。

19、在一个优选的实施方式中,在步骤s2中,第二次热压的热压温度为50℃-200℃,热压压强为1mpa-10mpa,热压时间为1s-100s。

20、在一个优选的实施方式中,在步骤s2中,第二次热压的热压温度为50℃-80℃。

21、具体地,热压温度可以是50℃、60℃、70℃、80℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

22、具体地,热压压强可以是1mpa、2mpa、3mpa、4mpa、5mpa、6mpa、7mpa、8mpa、9mpa、10mpa,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

23、具体地,热压时间为1s、20s、30s、40s、50s、60s、70s、80s、90s、100s,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

24、在一个优选的实施方式中,在步骤s3中,第三次热压的热压温度为50℃-200℃,热压压强为1mpa-10mpa,热压时间为1s-100s。

25、在一个优选的实施方式中,在步骤s3中,第三次热压的热压温度为50℃-80℃。

26、具体地,热压温度可以是50℃、60℃、70℃、80℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

27、具体地,热压压强可以是1mpa、2mpa、3mpa、4mpa、5mpa、6mpa、7mpa、8mpa、9mpa、10mpa,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

28、具体地,热压时间为1s、20s、30s、40s、50s、60s、70s、80s、90s、100s,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

29、本发明的目的之二采用如下技术方案实现:

30、一种芯包,采用上述制备方法得到。

31、本发明的目的之三采用如下技术方案实现:

32、一种电池,包含上述芯包。

33、相比现有技术,本发明的有益效果在于:

34、1、本发明利用相同材料对正极片的正、反两面同时纺丝,只需经过一次纺丝即可将正极片正、反两面同时成膜,得到与隔膜一体化的复合正极片,利用相同材料对负极片的正、反两面同时纺丝,只需经过一次纺丝即可将负极片正、反两面同时成膜,得到与隔膜一体化的复合负极片,将复合正极片、复合负极片进一步复合得到复合极片单元,继续将复合极片单元进一步复合得到芯包,工艺简单,成本低廉,而且避免了现有隔膜由于独立于正极片或负极片外,使组装电池的效率低,且易在卷绕或叠片过程发生褶皱或错位的问题。

35、2、本发明利用辊压机采用过辊的方式连续对隔膜一体化的复合正极片或隔膜一体化的复合负极片进行第一次热压,热压速度的快慢取决于辊压机的速度。

36、3、本发明第一次热压的对象是正极片与聚合物膜,以及负极片与聚合物膜,目的是降低聚合物膜的厚度,并使纤维之间得到充分的交联,改善膜层孔隙率,有利于聚合物膜发挥正常的隔膜功能;第二次热压的对象是一片复合正极片以及一片复合负极片,第二次热压后,一片复合正极片以及一片复合负极片形成一个完整的复合极片单元,复合正极片以及复合负极片对应的聚合物膜纤维相互融合,形成一个整体,互相粘合的复合正极片以及复合负极片可以有效防止错位,避免容量损失及短路风险;第三次热压的对象是多片复合极片单元,第三次热压后得到芯包,第三次热压有利于改善芯包整体的平整度以及复合极片单元之间的距离,降低锂离子传输过程中的阻力。

37、4、本发明设置以质量百分比计,混合溶液包含5%-9%的聚合物,或,以质量百分比计,混合溶液包含5%-15%的聚合物,该浓度下纺丝液粘度适中,纺丝过程稳定,纤维丝直径均一,成膜一致性好,若浓度过低,则纺丝过程溶剂挥发较慢,难以形成独立的纤维,力学性能差;若浓度过高,则纺丝所得纤维较粗,成膜厚度一致性无法保证。

38、5、本发明的电池采用以上述制备方法得到的芯包,组装效率高,聚合物膜的厚度小,成膜一致性好,膜层孔隙率高,锂离子传输过程阻力小,良品率高。

- 还没有人留言评论。精彩留言会获得点赞!