一种高性能复合固态电解质膜的制备方法及其在全固态锂电池中的应用与流程

一、:本发明属于全固态锂电池,特别涉及一种抑制液态电解液挥发及改善界面稳定性的高性能复合固态电解质膜的制备方法及其在全固态锂电池中的应用。

背景技术

0、二、

背景技术:

1、锂电池作为一种新型的储能装置,在过去的几十年里取得了巨大的成功,其中电解液作为其核心部件备受关注,直接决定了电池的性能。陶瓷固态电解质(sse)可以在室温下提供与液体电解质相当的导电性,但大多数陶瓷颗粒与两个电极的界面接触较差,力学性能较差。固体聚合物电解质(spe)具有良好的机械性能,适合传统的电池制造。然而,spe在室温下的锂电导率有限,电池通常需要较高的工作温度(>60℃)。固液混合电解质(slhes)是锂金属电池中很有前途的电解质。然而,slhes的大部分成分是易燃易挥发的,存在安全隐患。

2、低共熔溶剂(dess)是由两种或三种组分通过氢键相互作用混合而成的绿色液体介质。dess与离子液体(ils)有许多共同的特点,如蒸气压低(在373k时一般低于100pa)、热稳定性和化学稳定性好、不易燃、成分可调性好。它已被用于锂金属电池固态电解质的设计,通过调整混合物的组成、结构和性能,以实现锂离子的高效输运和稳定的电化学性能。也有研究将dess与其他材料结合,如多孔材料、聚合物等,进一步优化固体电解质的性能。然而,由于酰胺基dess电解质与锂金属的相容性较差,游离酰胺分子与锂金属的反应导致锂沉积不均匀,降低了组装电池的长期循环稳定性。因此,提高锂金属与dess之间的界面稳定性是实现其长循环寿命的关键。目前有学者通过在聚氧化物(peo)基体中使用uio-66-nh2将低共熔溶剂的游离酰胺分子纳米化,实现了3600小时内优异的对称电化学循环性能。总体而言,dess作为一种新型固体电解质材料,具有潜在的应用前景和发展空间。

3、层状材料以其独特的结构和性能在固态电解质领域引起了广泛的关注。特别是,粘土和mxenes等层状材料具有层间空间,可以用电解质溶液或聚合物填充,以产生具有高离子电导率和良好机械性能的固态电解质。此外,层状材料的高表面积和孔隙率有利于锂离子的扩散,提高电池的电化学性能。在这种情况下,基于层状材料的固态电解质的发展代表了制造下一代高性能储能设备的一种有前途的方法。

技术实现思路

0、三、

技术实现要素:

1、本发明要解决的技术问题是:基于现有锂电池固态电解质的发展状况及其存在的问题,本发明提供一种抑制液态电解液挥发及改善界面稳定性的高性能复合固态电解质膜的制备方法与在全固态锂电池中的应用。利用本发明制备所得高性能复合固态电解质膜能够有效抑制液态电解液挥发并较好的改善界面稳定性。

2、为了解决上述问题,本发明采用的技术方案是:

3、本发明提供一种抑制液态电解液挥发及改善界面稳定性的高性能复合固态电解质膜的制备方法,所述制备方法包括以下步骤:

4、1)蛭石二维纳米片分散液的制备:

5、a、将原料热膨胀蛭石加入饱和nacl溶液中进行加热搅拌,然后采用去离子水进行洗涤,洗涤后得到钠离子插层的膨胀蛭石;

6、b、将所得钠离子插层的膨胀蛭石加入licl溶液中进行回流反应,反应后进行过滤,过滤后依次采用去离子水和无水乙醇进行洗涤,洗涤至滤液中检测不到cl-为止,得到锂离子插层的膨胀蛭石;

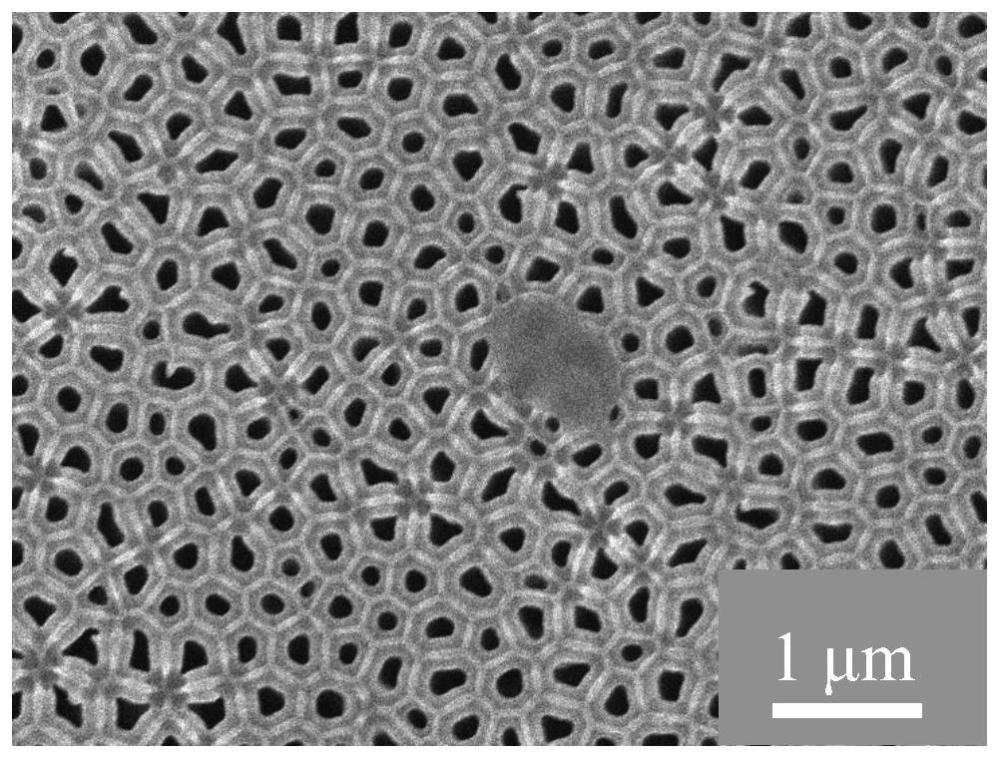

7、c、将步骤b所得锂离子插层的膨胀蛭石加入去离子水中进行搅拌,搅拌后进行超声处理;处理后进行离心,除去未剥离的蛭石片,得到蛭石纳米片分散液(通过干燥称重法标定蛭石纳米片分散液的浓度);

8、2)将步骤c所得蛭石纳米片分散液采用去离子水或无水乙醇进行稀释,稀释倍数为15~20倍,稀释后进行低压真空抽滤、干燥,得到蛭石二维纳米片层状膜;

9、3)低共熔溶剂的制备:将n-甲基乙酰胺与双三氟甲烷磺酰亚胺锂进行混合,然后置于手套箱中,在氩气氛围下进行常温搅拌反应4~6h,反应后得到低共熔溶剂;

10、4)将所得低共熔溶剂真空抽滤至步骤2)所得蛭石二维纳米片层状膜中进行处理,得到高性能复合固态电解质膜。

11、根据上述的抑制液态电解液挥发及改善界面稳定性的高性能复合固态电解质膜的制备方法,步骤a中所述热膨胀蛭石与饱和nacl溶液中氯化钠二者之间的质量比为0.8~1.2:20(饱和氯化钠溶液是由100ml水中加入40g氯化钠制备而成);

12、所述加热搅拌时控制加热温度为120~130℃、搅拌时间为48h。

13、根据上述的抑制液态电解液挥发及改善界面稳定性的高性能复合固态电解质膜的制备方法,步骤b中所述licl溶液的浓度为2~2.5mol/l,回流反应时油浴温度为120~130℃、时间为24~48h;

14、所述钠离子插层的膨胀蛭石与licl溶液二者之间的质量体积比为1g:45~60ml。

15、根据上述的抑制液态电解液挥发及改善界面稳定性的高性能复合固态电解质膜的制备方法,步骤c中所述锂离子插层的膨胀蛭石与去离子水之间加入的质量体积比为1g:350~500ml;所述磁力搅拌速度为600~800转/分、磁力搅拌时间为30~60min;超声处理时间为30~60min;离心时转速为6000~8000转/分、离心时间为10~15min。

16、根据上述的抑制液态电解液挥发及改善界面稳定性的高性能复合固态电解质膜的制备方法,步骤c所得蛭石纳米片分散液的浓度为0.7~1g/l。

17、根据上述的抑制液态电解液挥发及改善界面稳定性的高性能复合固态电解质膜的制备方法,步骤2)中所述低压真空抽滤时控制压力为-0.05~0mpa;所述干燥时,控制干燥温度为50~60℃、干燥时间为40~50h。

18、根据上述的抑制液态电解液挥发及改善界面稳定性的高性能复合固态电解质膜的制备方法,步骤3)中所述n-甲基乙酰胺与双三氟甲烷磺酰亚胺锂二者之间的混合摩尔比为3.5~5:1。

19、根据上述的抑制液态电解液挥发及改善界面稳定性的高性能复合固态电解质膜的制备方法,步骤4)所述抽滤时压力为-0.05~0mpa。

20、根据上述的抑制液态电解液挥发及改善界面稳定性的高性能复合固态电解质膜的制备方法,所得高性能复合固态电解质膜的厚度为14~20μm。

21、本发明一种上述制备所得高性能复合固态电解质膜在全固态锂电池中的应用。

22、本发明制备的高性能复合固态电解质膜有效的抑制了液态电解液挥发并较好的改善了界面稳定性。利用低共熔溶剂的高离子传导率以及蛭石框架提供的快速离子传递路径实现了高性能复合固态电解质膜的制备,同时蛭石具有较高的机械强度,能有效地抑制锂枝晶的生长,蛭石的框架结构减少了液态小分子与正负极接触,减少了副反应发生,提供了电池的循环稳定性。将此电解质膜应用于全固态锂电池中能实现优异的电化学性能和安全性能。

23、本发明技术方案采用的原理如下:

24、1)本发明将低共熔溶剂抽入蛭石层间制备了高性能的复合固态电解质膜,其中蛭石框架提供了快速离子传递通道而低共熔溶剂提供了高的离子传递性能。

25、2)复合固态电解质与液态电解液相比,能很好地抑制液态电解液的挥发问题,解决界面接触问题,使得电池的长循环稳定性有了很大的提升。

26、3)在蛭石层状框架引入低共熔溶剂之后,在改善界面接触性差的同时也能改善液态小分子与正负极产生副反应的问题,使得复合固态电解质膜表现出了比液态电解液更为出色的锂锂对充性能。

27、总之,本发明将低共熔溶剂抽入蛭石框架中,既为复合固态电解质膜提供了高的电池性能,又为减少液态电解液挥发问题以及与锂负极反应问题提供了解决思路。从制备思路上来看,主要是通过插层方法制备蛭石纳米片,然后抽滤为蛭石层状膜框架,最后将低共熔溶剂抽入蛭石框架层间,得到高性能的复合固态电解质膜。

28、本发明的积极有益效果:

29、1、本发明技术方案采用的低共熔溶剂具有高的离子电导率、良好的稳定性、不可燃性和成分可调性等优势,将低共熔溶剂抽入蛭石框架后,所获得的复合固态电解质膜能够有效地抑制锂枝晶生长,电解质所组装的磷酸铁锂/锂电池具有优异的循环寿命及高的安全性,降低电池的容量衰减(60℃、0.5c下,循环200圈后容量为144.4mah g-1,容量保持率为93.3%),增加了电池的寿命。

30、2、本发明技术方案中采用的抽滤方法容易实现,易于进行放大生产,生产效率高。

31、3、利用本发明制备的固液混合复合固态电解质膜,能够更好地抑制液态电解质挥发问题,以及更好地抑制液态小分子与正负极产生副反应的问题,从而改善界面稳定性;所组装的锂锂对称电池可循环700h而不发生短路现象。

- 还没有人留言评论。精彩留言会获得点赞!