本技术涉及储能,特别涉及一种极片、电芯及用电设备。

背景技术:

1、现有的复合集流体为三层夹心结构,中心层为高分子层,外层为金属层,由该复合集流体制成的极片和电极端子(例如极耳)连接时,由于复合集流体中间含有高分子层无法与电极端子直接焊接,需要在金属层和电极端子之间焊接电连接件实现电连接,在受到外力冲击时,电连接件的焊接处容易开裂形成剥落的金属碎屑,金属碎屑容易形成短路,影响极片的安全性。

技术实现思路

1、鉴于上述状况,有必要提供一种极片,能够提高安全性。

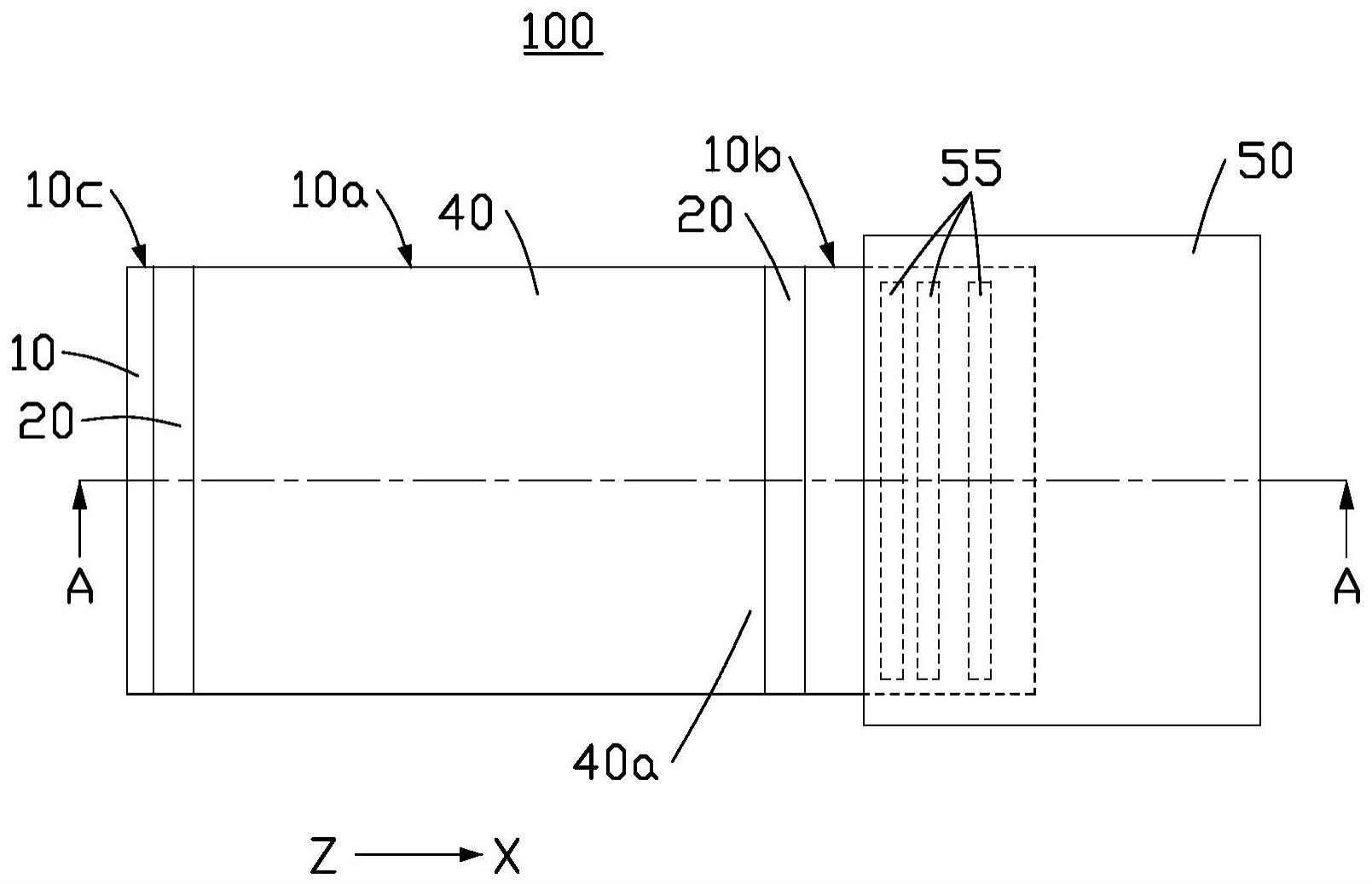

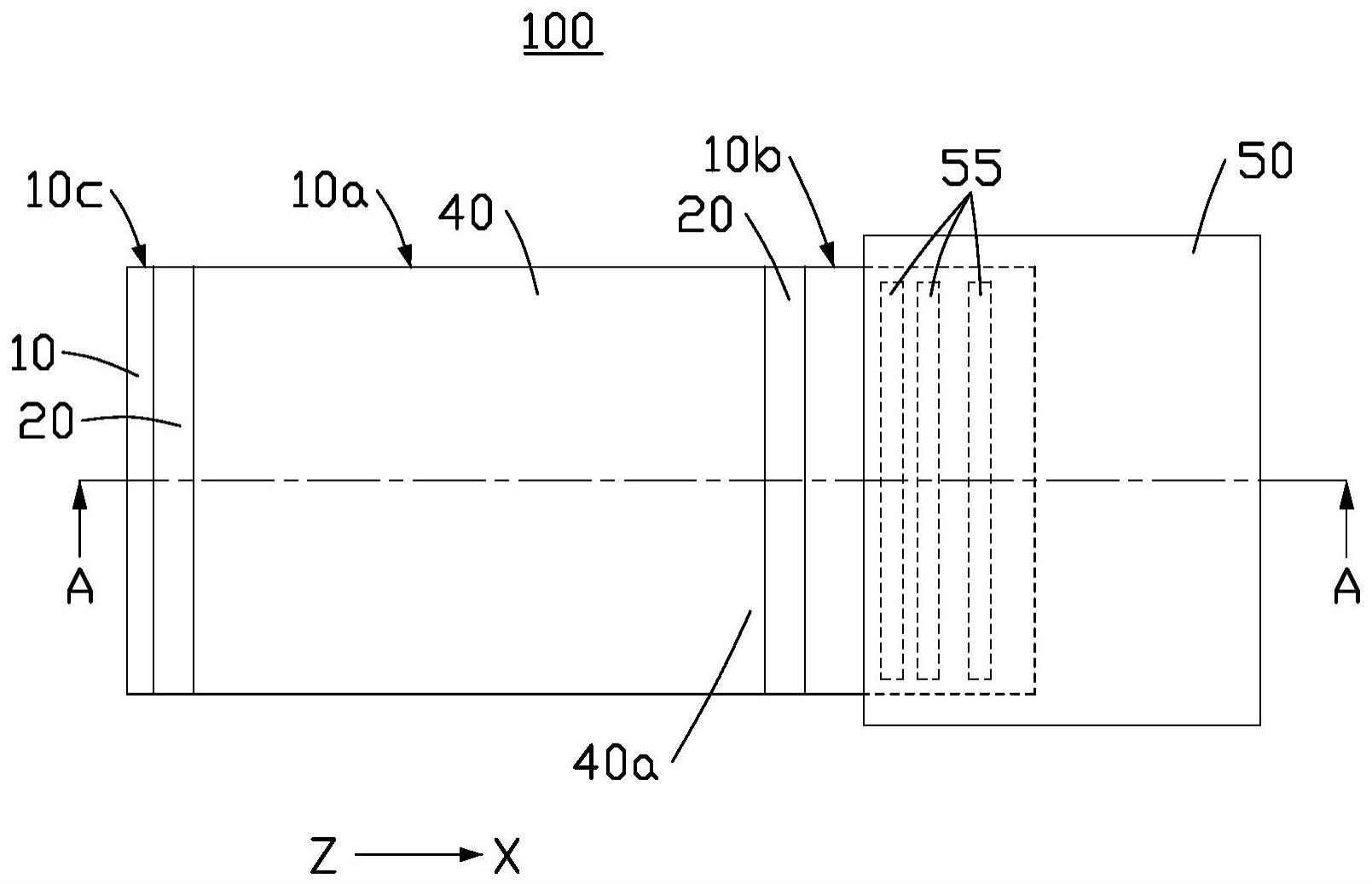

2、本技术的实施例提供一种极片,极片包括集流体、第一过渡层、第二过渡层、两个活性物质层、第一导电件和第二导电件。集流体包括支撑层,以及在第一方向上设置于支撑层的两侧的第一导电层和第二导电层,第一方向为集流体的厚度方向。集流体还包括沿第二方向依次设置的第一区段和第二区段,第一方向垂直于第二方向。第一过渡层位于第一区段,且设置在第一导电层背离支撑层的表面。第二过渡层位于第一区段,且设置在第二导电层背离支撑层的表面。其中一个活性物质层设置在第一过渡层背离集流体的表面,另一个活性物质层设置在第二过渡层背离集流体的表面。第一导电件设置在第一导电层背离支撑层的表面,第一导电件的一端位于第二区段,沿第一方向观察,第一导电件与第一过渡层间隔设置,第一导电件的另一端在第二方向上凸伸出集流体。第二导电件设置在第二导电层背离支撑层的表面,第二导电件的一端位于第二区段,沿第一方向观察,第二导电件与第二过渡层间隔设置,第二导电件的另一端在第二方向上凸伸出集流体。第一导电件和第二导电件通过焊接形成多个沿第二方向排列的焊印,至少一个焊印还连接于集流体。集流体还包括第一部位和第二部位,沿第一方向,活性物质层邻近焊印的边缘部位的投影和第一部位的投影重合,第二部位设置有焊印。第一部位的拉伸强度小于第二部位的拉伸强度。

3、上述极片中,至少一个焊印连接于集流体的第二部位,以提高第二部位的拉伸强度。第一部位的拉伸强度小于第二部位的拉伸强度,以使第二部位相较于第一部位具有更好的抗拉伸、抗弯折性。在极片受到外界冲击使第一部位被破坏的情况下,第二部位仍然能保持结构的稳定性,降低焊印开裂形成金属碎屑导致短路的风险,提高极片的安全性。

4、本技术的一些实施例中,第一部位的拉伸强度大于22n/15mm,以降低第一部位的拉伸强度过低容易在外力作用下被破坏的风险。第二部位的拉伸强度大于25n/15mm,以降低第二部位的拉伸强度过低容易在外力作用下被破坏的风险。

5、本技术的一些实施例中,至少一个所述焊印与所述集流体间隔设置,以提高第一导电件和第二导电件的结构稳定性,降低第一导电件或第二导电件凸伸出集流体的部位外翻与其他结构件产生短路的风险。

6、本技术的一些实施例中,焊印的数量为三个,其中两个焊印还连接于集流体,以提高焊印和集流体的焊接面积,进而提高焊印和集流体连接的稳定性。另外一个焊印与集流体间隔设置,以提高第一导电件和第二导电件的结构稳定性,降低第一导电件或第二导电件凸伸出集流体的部位外翻与其他结构件产生短路的风险。

7、本技术的一些实施例中,沿第二方向,第一导电件与第一过渡层的间距l1满足:0.05mm≤l1≤0.5mm,以降低第一导电件和第一过渡层在加工过程中重叠导致第一导电件在第一方向上与其他结构件产生短路的风险,且减少第一导电件在第二方向上占用的空间,有利于提高极片的能量密度。第二导电件与第二过渡层的间距l2满足:0.05mm≤l2≤0.5mm,以降低第二导电件和第二过渡层在加工过程中重叠导致第二导电件在第一方向上与其他结构件产生短路的风险,且减少第二导电件在第二方向上占用的空间,有利于提高极片的能量密度。

8、本技术的一些实施例中,0.2mm≤l1≤0.3mm,以进一步降低第一导电件和第一过渡层在加工过程中重叠导致第一导电件在第一方向上与其他结构件产生短路的风险,且减少第一导电件在第二方向上占用的空间,有利于提高极片的能量密度。0.2mm≤l2≤0.3mm,以进一步降低第二导电件和第二过渡层在加工过程中重叠导致第二导电件在第一方向上与其他结构件产生短路的风险,且减少第二导电件在第二方向上占用的空间,有利于提高极片的能量密度。

9、本技术的一些实施例中,沿第二方向,第一过渡层和相邻的焊印的间距l3满足0.05mm≤l3≤1mm;第二过渡层和相邻的焊印的间距l4满足0.05mm≤l4≤1mm,以降低焊印与第一过渡层和第二过渡层连接产生虚焊的风险,且减少焊印在第二方向上占用的空间,有利于提高极片的能量密度。

10、本技术的一些实施例中,0.1mm≤l3≤0.2mm;0.1mm≤l4≤0.2mm,以进一步降低焊印与第一过渡层和第二过渡层连接产生虚焊的风险,且减少焊印在第二方向上占用的空间,有利于提高极片的能量密度。

11、本技术的一些实施例中,沿第一方向观察,第一过渡层包括在第二方向上凸伸出对应的活性物质层两侧的两个第一外沿部,第二过渡层包括在第二方向上凸伸出对应的活性物质层两侧的两个第二外沿部。沿第二方向,第一外沿部的宽度为1mm至1.8mm;第二外沿部的宽度为1mm至1.8mm,以在满足加工公差需求的情况下减少第一过渡层超出对应的活性物质层的部分产生空间浪费。

12、本技术的一些实施例中,第一外沿部的宽度为1.6mm至1.8mm;第二外沿部的宽度为1.6mm≤l6≤1.8mm,以进一步在满足加工公差需求的情况下减少第一过渡层超出对应的活性物质层的部分产生空间浪费。

13、本技术的一些实施例中,沿第二方向,每个焊印的宽度w1满足:1.5mm≤w1≤4mm,以提高连接强度,且减少焊印占用的空间,降低对后续工序产生干扰的风险。沿第一方向,每个焊印的高度h1满足:20μm≤h1≤50μm,以提高焊印的连接强度,降低产生过焊或虚焊的风险。

14、本技术的一些实施例中,1.6mm≤w1≤2.2mm,以进一步提高连接强度,且减少焊印占用的空间,降低对后续工序产生干扰的风险。30μm≤h1≤35μm,以进一步提高焊印的连接强度,降低产生过焊或虚焊的风险。

15、本技术的一些实施例中,沿第一方向,集流体的厚度h2满足:4μm≤h2≤20μm,以满足集流体结构强度的要求,且减少集流体占用的空间较大产生空间浪费,有利于提高极片的能量密度。第一过渡层的厚度h3满足:0.5μm≤h3≤4μm,以提高第一过渡层的连接强度,且减少第一过渡层产生的空间浪费,有利于提高极片的能量密度。第二过渡层的厚度h4满足:0.5μm≤h4≤4μm,以提高第二过渡层的连接强度,且减少第二过渡层产生的空间浪费,有利于提高极片的能量密度。

16、本技术的一些实施例中,6μm≤h2≤10μm,以进一步满足集流体结构强度的要求,且减少集流体占用的空间较大产生空间浪费,有利于提高极片的能量密度。1.5μm≤h3≤2.5μm,以进一步提高第一过渡层的连接强度,且减少第一过渡层产生的空间浪费,有利于提高极片的能量密度。1.5μm≤h4≤2.5μm,以进一步提高第二过渡层的连接强度,且减少第一过渡层产生的空间浪费,有利于提高极片的能量密度。

17、本技术的一些实施例中,沿第二方向,第二区段的宽度w2满足1mm≤w2≤5mm,以提高第二区段与第一导电件和第二导电件的连接强度,且减少第二区段产生的空间浪费,有利于提高极片的能量密度。

18、本技术的一些实施例中,1.5mm≤w2≤2.2mm,以进一步提高第二区段与第一导电件和第二导电件的连接强度,且减少第二区段产生的空间浪费,有利于提高极片的能量密度。

19、本技术的一些实施例中,集流体还包括第三区段,沿第二方向,第三区段位于第一区段远离第二区段的一端,第三区段用于连接电极端子。第三区段的宽度w3满足1mm≤w3≤5mm,以提高第三区段与电极端子的连接强度,且减少第三区段产生的空间浪费,有利于提高极片的能量密度。

20、本技术的一些实施例中,极片还包括两个保护件,两个保护件在第一方向上分别位于集流体的两侧,其中一个保护件的两端分别粘接于第一导电件背离集流体的表面和对应的活性物质层的边缘部位背离第一过渡层的表面,另一个保护件的两端分别粘接于第二导电件背离集流体的表面和对应的活性物质层的边缘部位背离第二过渡层的表面。两个保护件用于提高边缘部位的结构稳定性且使对应的覆盖区域在第一方向上与其他结构件绝缘隔离,降低短路的风险,提高极片的可靠性。

21、本技术的一些实施例中,第一过渡层和第二过渡层分别包括无机材料、聚合物材料和导电颗粒,无机材料包括氧化铝、勃母石、二氧化硅、不溶于水类碳酸盐、不溶于水类硫酸盐中的一种或多种,聚合物材料包括聚烯烃、聚酯、橡胶中的一种或多种,导电颗粒包括导电碳、导电碳纳米管中的一种或多种。

22、本技术的实施例还提供一种电芯,电芯包括电极组件,电极组件包括上述实施例中的任意一种极片。

23、本技术的实施例还提供一种用电设备,包括上述实施例中的任意一种极片或上述实施例中的任意一种电芯。

24、上述极片中,至少一个焊印连接于集流体的第二部位,以提高第二部位的拉伸强度。第一部位的拉伸强度小于第二部位的拉伸强度,以使第二部位相较于第一部位具有更好的抗拉伸、抗弯折性。在极片受到外界冲击使第一部位被破坏的情况下,第二部位仍然能保持结构的稳定性,降低焊印开裂形成金属碎屑导致短路的风险,提高极片的安全性。