一种长导线软包锂离子电池PACK线的制作方法

本发明涉及软包锂电池生产工艺,具体涉及一种长导线软包锂离子电池pack线。

背景技术:

1、目前,现有的软包锂电池pack生产线人工操作的半自动化设备需人工约50人,占地面积4000平方米,人工清洁极耳,人工上下壳、电芯、上壳,其上料速度为15s/pcs,人工成本太高,效率低,占地面积大,以致软包锂电池合格率低,产能10ppm,为了提高软包锂电池生产效率、产能和减少人工成本,有必要研究新的生产工艺和研发适应软包锂电池生产的自动化生产线。

技术实现思路

1、本发明的目的在于提供一种长导线软包锂离子电池pack线,专门针对于长导线软包锂离子电池自动化生产,其仅需分配一个工位进行保护板人工上料即可,大大降低了人工成本,提高了生产效率,保障了产品合格率,且各部分结构紧凑,空间利用率高,很大程度上缩减了整体的占地面积。

2、本发明的技术方案如下:

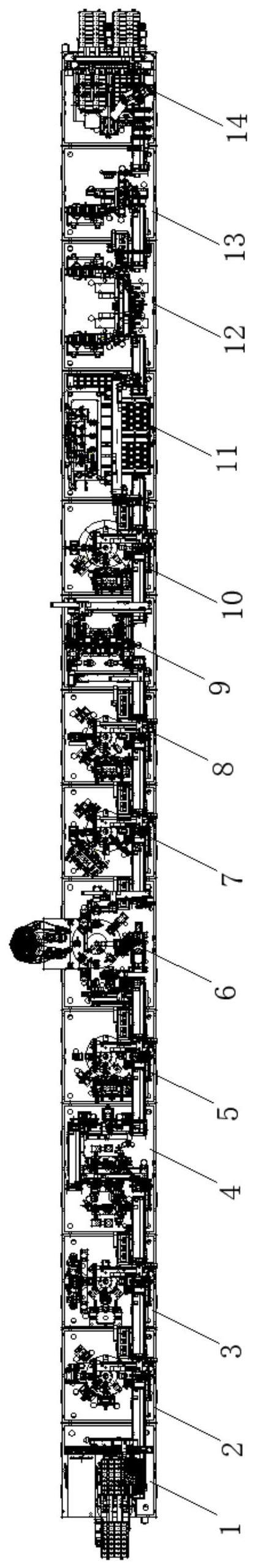

3、一种长导线软包锂离子电池pack线,从上料到下料依次包括上料机、裁切测试机、ccd尺寸检测机、侧面贴胶喷码机、尾部贴胶机、激光焊接机、贴极耳胶机、贴胶折板机、头部绕胶机、头部贴胶机、voc测漏机、贴标签机、贴双面胶机和下料机,通过上料机将电芯上料至裁切测试机,所述裁切测试机对电芯依次进行定位、电压内阻测试、边电压测试、极耳裁切、极耳整形后传输给ccd尺寸检测机,所述ccd尺寸检测机对电芯进行尺寸测量和厚度测量后传输给侧面贴胶喷码机,所述侧面贴胶喷码机对电芯进行双侧贴胶、双侧裹胶和喷码后传输给尾部贴胶机,所述尾部贴胶机对电芯进行贴尾部胶和裹胶后传输给激光焊接机,所述激光焊接机通过将电芯和长导线保护板进行激光焊接形成长导线软包锂离子电池后传输给贴极耳胶机,所述贴极耳胶机依次对长导线软包锂离子电池进行保护板导线整形、避空位贴胶、胶纸整形、保护板导线整理复原后传输给贴胶折板机,所述贴胶折板机对长导线软包锂离子电池依次进行贴头部胶、头部裹胶、折保护板和保护板整平后传输给头部绕胶机,所述头部绕胶机对长导线软包锂离子电池进行头部绕胶后传输给头部贴胶机,所述头部贴胶机对长导线软包锂离子电池依次进行头部贴胶、头部裹胶和胶纸整平后传输给voc测漏机,所述voc测漏机对长导线软包锂离子电池进行测漏检测后传输给贴标签机,所述贴标签机对长导线软包锂离子电池进行贴标签后传输给贴双面胶机,所述贴双面胶机对长导线软包锂离子电池的反面贴双面胶后传输给下料机进行下料。

4、进一步的,所述ccd尺寸检测机包括第一底框架、设置在第一底框架上的第一工作台及设置在第一工作台上的第一上料机构、第一定位机构、第一搬运机械手、第一转盘机构、ccd检测机构、ppg测厚机构、第一下料机械手和第一下料机构,所述第一转盘机构同圆周依次设有上料工位、尺寸检测工位、测厚工位和下料工位,所述第一转盘机构上对应上料工位、尺寸检测工位、测厚工位、下料工位设置有透明真空吸附治具,所述第一定位机构位于第一上料机构与第一搬运机械手之间,且对应第一转盘机构的上料工位设置,所述ccd检测机构位于第一转盘机构的尺寸检测工位的一侧,所述ppg测厚机构位于第一转盘机构的测厚工位的一侧,所述第一下料机械手和第一下料机构分别位于第一转盘机构的下料工位的一侧,通过第一上料机构将电芯上料至第一定位机构进行位置归正,再通过第一搬运机械手将归正后的电芯搬运到第一转盘机构的上料工位的透明真空吸附治具上放置,在第一转盘机构的作用下依次转动到尺寸检测工位和测厚工位,通过ccd检测机构拍照测量电芯的尺寸,通过ppg测厚机构测量电芯的厚度,测量均ok后,在第一转盘机构的作用下转动到下料工位,通过第一下料机械手将合格电芯搬运到第一下料机构上传输给侧面贴胶喷码机。

5、进一步的,所述第一定位机构包括第一移动模组、第一上料机械手、第一定位支架和第一气缸夹,所述第一定位支架上设有定位工位,所述第一气缸夹设置在第一定位支架的定位工位上,所述第一移动模组位于第一上料机构的下料端与第一定位支架的一侧,所述第一上料机械手活动设置在第一移动模组上,通过第一上料机械手从第一上料机构上将电芯搬运到第一定位支架的定位工位上,再通过第一气缸夹对电芯进行归正;

6、所述ccd检测机构包括第一底部光源、ccd支架、焦距调节组件和第一ccd,所述ccd支架上设有升降导轨,所述第一ccd通过焦距调节组件活动设置在升降导轨上,且与第一底部光源上下对应;

7、所述ppg测厚机构包括第二移动模组、测试平台、第一配重式测厚组件、第二配重式测厚组件和可转动机械手,所述测试平台活动设置在第二移动模组上,所述测试平台上设有第一测厚放置位和第二测厚放置位,所述第一配重式测厚组件和第二配重式测厚组件分别位于第二移动模组的两端对应第一测厚放置位和第二测厚放置位,所述可转动机械手位于测试平台的上方,通过可转动机械手将第一转盘机构的测厚工位上的电芯搬运到测试平台的第一测厚放置位或第二测厚放置位上。

8、进一步的,所述侧面贴胶喷码机包括第二底框架、设置在第二底框架上的第二工作台及设置在第二工作台上的第二上料机构、第二定位机构、贴胶裹胶机构、第二搬运机械手、第三搬运机械手、喷码移载机构和喷码机构,所述第二定位机构位于第二上料机构与第二搬运机械手之间,所述贴胶裹胶机构位于第二搬运机械手的一侧,所述第三搬运机械手位于贴胶裹胶机构和喷码移载机构的一侧,所述喷码机构位于喷码移载机构的另一侧,通过第二上料机构将电芯上料至第二定位机构进行位置归正,接着通过第二搬运机械手将归正后的电芯搬运到贴胶裹胶机构依次进行双侧贴胶和双侧裹胶,再通过第三搬运机械手将完成裹胶的电芯搬运到喷码移载机构上,由喷码移载机构带动移动到喷码机构处进行喷码。

9、进一步的,所述第二定位机构包括第三移动模组、第二上料机械手、第二定位支架和第二气缸夹,所述第二定位支架上设有定位工位,所述第二气缸夹设置在第二定位支架的定位工位上,所述第三移动模组位于第二上料机构的下料端与第二定位支架的一侧,所述第二上料机械手活动设置在第三移动模组上,通过第二上料机械手从第二上料机构上将电芯搬运到第二定位支架的定位工位上,再通过第二气缸夹对电芯进行归正;

10、所述贴胶裹胶机构设有贴胶工位和裹胶工位,所述贴胶裹胶机构包括贴胶组件和裹胶组件,所述贴胶组件位于贴胶工位的两侧,所述裹胶组件位于裹胶工位的两侧;

11、所述喷码移载机构包括第四移动模组和喷码平台,所述喷码平台活动设置在第四移动模组上。

12、进一步的,所述激光焊接机包括第三底框架、设置在第三底框架上的第三工作台及设置在第三工作台上的第三上料机构、第三定位机构、ccd极耳检测机构、中转平台、第四搬运机械手、第五搬运机械手、第二转盘机构、激光焊接机构、ccd焊点检测机构和第二下料机构,所述第二转盘机构同圆周依次设有保护板上料工位、空位检测工位、电芯上料工位、激光焊接工位、焊点检测工位和下料工位,所述第四搬运机械手与第三定位机构、ccd极耳检测机构、中转平台并排设置,所述第三定位机构位于第三上料机构的下料端与ccd极耳检测机构之间,所述中转平台位于ccd极耳检测机构与第二转盘机构的电芯上料工位之间,所述第五搬运机械手位于中转平台和第二转盘机构的电芯上料工位的一侧,所述第三工作台的一侧设有保护板人工上料位以对应第二转盘机构的保护板上料工位,所述保护板人工上料位上设置有安全光栅,所述激光焊接机构位于第二转盘机构的激光焊接工位的一侧,所述ccd焊点检测机构位于第二转盘机构的焊点检测工位的一侧,所述第二下料机构位于第二转盘机构的下料工位的一侧。

13、进一步的,所述第四搬运机械手包括第一伺服驱动模组、活动板、第一升降气缸、连接板、第一吸附爪、第二吸附爪和第三吸附爪,所述第一升降气缸的气缸轴通过连接板间隔连接第一吸附爪、第二吸附爪和第三吸附爪,所述第一升降气缸的缸体通过活动板活动设置在第一伺服驱动模组上,通过第一伺服驱动模组带动在第三定位机构、ccd极耳检测机构、中转平台之间来回往复运动;

14、所述ccd极耳检测机构包括第五移动模组、第二底部光源、透明检测平台和第二ccd,所述第五移动模组横向设置在第三定位机构的一侧,所述第五移动模组设有电芯放料工位和电芯检测工位,所述透明检测平台活动设置在第五移动模组上,所述第二光源位于透明检测平台的底部,所述第二ccd固定设置在电芯检测工位的上方;

15、所述激光焊接机构包括第六移动模组、升降调节模组和激光焊接头,所述第六移动模组横向设置在第二转盘机构的激光焊接工位的一侧,所述升降调节模组活动设置在第六移动模组上,所述激光焊接头活动设置在升降调节模组上。

16、进一步的,所述贴极耳胶机包括第四底框架、设置在第四底框架上的第四工作台及设置在第四工作台上的第四上料机构、第四定位机构、第六搬运机械手、第三转盘机构、线束整形机构、贴胶机构、胶纸整形机构、线束整理复原机构、第二下料机械手和第三下料机构,所述第三转盘机构同圆周依次设有上料工位、线束整形工位、贴胶工位、胶纸整形工位、线束整理复原工位和下料工位,所述第四定位机构位于第四上料机构与第六搬运机械手之间,且对应第三转盘机构的上料工位设置,所述线束整形机构位于第三转盘机构的线束整形工位的一侧,所述贴胶机构位于第三转盘机构的贴胶工位的一侧,所述胶纸整形机构位于第三转盘机构的胶纸整形工位的一侧,所述线束整理复原机构位于第三转盘机构的线束整理复原工位的一侧,所述第二下料机械手和第三下料机构分别位于第三转盘机构的下料工位的一侧,通过第四上料机构将焊接有长导线保护板的电芯上料至第四定位机构进行位置归正,再通过第六搬运机械手将归正后的电芯搬运到第三转盘机构的上料工位,在第三转盘机构的作用下依次经过线束整形机构、贴胶机构、胶纸整形机构、线束整理复原机构进行保护板导线整形、避空位贴胶、胶纸整形、保护板导线整理复原后到达下料工位,待第二下料机械手将产品从第三转盘机构的下料工位搬运到第三下料机构上进行下料。

17、进一步的,所述第四定位机构包括第七移动模组、第三上料机械手、第三定位支架和第三气缸夹,所述第三定位支架上设有定位工位,所述第三气缸夹设置在第三定位支架的定位工位上,所述第七移动模组位于第四上料机构的下料端与第三定位支架的一侧,所述第三上料机械手活动设置在第七移动模组上,通过第三上料机械手从第四上料机构上将电芯搬运到第三定位支架的定位工位上,再通过第三气缸夹对电芯进行归正;

18、所述线束整形机构包括第一斜推气缸、第一斜推块、第二伺服驱动模组、第二升降气缸和第一滚轮组件,所述第一斜推气缸的缸体固定设置在第二伺服驱动模组的背面,所述第一斜推气缸的气缸轴倾斜朝下连接第一斜推块,所述第二升降气缸活动设置在第二伺服驱动模组的正面,所述第二升降气缸的气缸轴朝下连接第一滚轮组件,所述第一斜推块与第一滚轮组件相对设置,通过第一斜推块把电芯保护板的头部翘起后,驱动第一滚轮组件从底部把导线180度翻折;

19、所述胶纸整形机构包括第二斜推气缸、第二斜推块、第三升降气缸和软压块,所述第二斜推气缸的气缸轴倾斜朝下连接第二斜推块,所述第三升降气缸的气缸轴朝下连接软压块,所述第二斜推块与软压块相对设置,一侧通过第二斜推气缸将电芯保护板压住,另一侧通过软压块把胶纸压到避空位缝隙内;

20、所述线束整理复原机构包括第四升降气缸、第五升降气缸、上压块、下压块、第八移动模组、第六升降气缸和第二滚轮组件,所述第四升降气缸与第五升降气缸上下相对设置,所述第四升降气缸的气缸轴朝下连接上压块,所述第五升降气缸的气缸轴朝上连接下压块,所述第六升降气缸活动设置在第八移动模组上,所述第六升降气缸的气缸轴朝上连接第二滚轮组件,所述下压块与第二滚轮组件前后相对设置,通过上压块和下压块把电芯保护板压住后,驱动第二滚轮组件从底部把导线复位。

21、进一步的,所述voc测漏机包括第五底框架、设置在第五底框架上的第五工作台及设置在第五工作台上的第五上料机构、治具前后移动机构、voc测漏机构、上下料机械手和第四下料机构,所述治具前后移动机构左右设有两个,所述治具前后移动机构包括前后移动模组及活动设置在前后移动模组上的长导线软包锂离子电池摆放治具,所述长导线软包锂离子电池摆放治具上设有若干组长导线软包锂离子电池摆放位,每组长导线软包锂离子电池摆放位可错开放置两个长导线软包锂离子电池,该两个长导线软包锂离子电池的长导线部分分别位于长导线软包锂离子电池摆放位的两侧,该两个长导线软包锂离子电池的电芯部分前后隔开放置,所述前后移动模组前后设有上下料工位和测漏工位,所述第五上料机构和第四下料机构分别位于前后移动模组的上下料工位的两侧,所述voc测漏机构位于前后移动模组的测漏工位的上方,所述上下料机械手位于第五上料机构与第四下料机构之间,所述上下料机械手包括左右移动模组及左右分别活动设置在左右移动模组上的第四上料机械手和第三下料机械手,所述第四上料机械手和第三下料机械手均包括第七升降气缸、旋转气缸和真空吸盘组件,所述第七升降气缸的气缸轴朝下连接旋转气缸,所述真空吸盘组件转动连接在第七旋转气缸的底部,通过第四上料机械手将长导线软包锂离子电池从第五上料机构上搬运到长导线软包锂离子电池摆放治具上,再通过前后移动模组驱动移动到测漏工位,所述voc测漏机构对长导线软包锂离子电池摆放治具上的长导线软包锂离子电池进行测漏检测,检测完成后通过前后移动模组驱动返回到上下料工位,由第三下料机械手搬运到第四下料机构上进行下料。

22、相对于现有技术,本发明的有益效果在于:本发明为专门用于制造长导线软包锂离子电池,其可实现自动化生产,仅需在保护板人工上料位安排人手即可,大大降低了人工成本,提高了生产效率,保障了产品合格率,且上料机、裁切测试机、ccd尺寸检测机、侧面贴胶喷码机、尾部贴胶机、激光焊接机、贴极耳胶机、贴胶折板机、头部绕胶机、头部贴胶机、voc测漏机、贴标签机、贴双面胶机和下料机各部分结构紧凑,空间利用率高,很大程度上缩减了整体的占地面积。

- 还没有人留言评论。精彩留言会获得点赞!