变压器线圈固化系统和方法与流程

本发明涉及变压器领域,更具体地,涉及一种变压器线圈固化系统和方法。

背景技术:

1、在变压器的生产过程中,需要在固化炉中对变压器的线圈进行固化。

2、现有的对变压器的线圈进行固化的固化炉通常需要在纸质表格上人工记录线圈信息以及固化炉的工艺过程参数,这不仅浪费了纸张,还有可能因为不同人记录笔迹的不同而导致识别错误。另外,在利用现有的固化炉对线圈进行固化过程中,还要求用户不定期地进行现场巡查和巡检,以避免突发事件的发生。这些都极大地影响了变压器的生产质量和生产效率。

3、而且,对于现有的固化炉,其采用pid(proportional integral derivative)与固态继电器配合控制的方式来对固化炉加热丝的加热温度进行控制,这种控制方式对温度的控制精度不高,导致了生产过程中能耗较高。

技术实现思路

1、鉴于现有技术的状况及不足,本发明的目的在于提供一种变压器线圈固化系统和方法,其通过设置plc控制器将线圈信息和固化炉中的工艺过程参数传送至控制单元,从而实现了炉内工艺过程参数的实时监控,避免了人工记录工作及由此导致的记录错误,提高了变压器的生产质量和生产效率。另外,在plc控制器的控制下通过功率器自动调节固化炉加热丝的输出功率,可以实现对固化炉加热丝的加热温度的精确调节,降低了生产过程中的能耗。

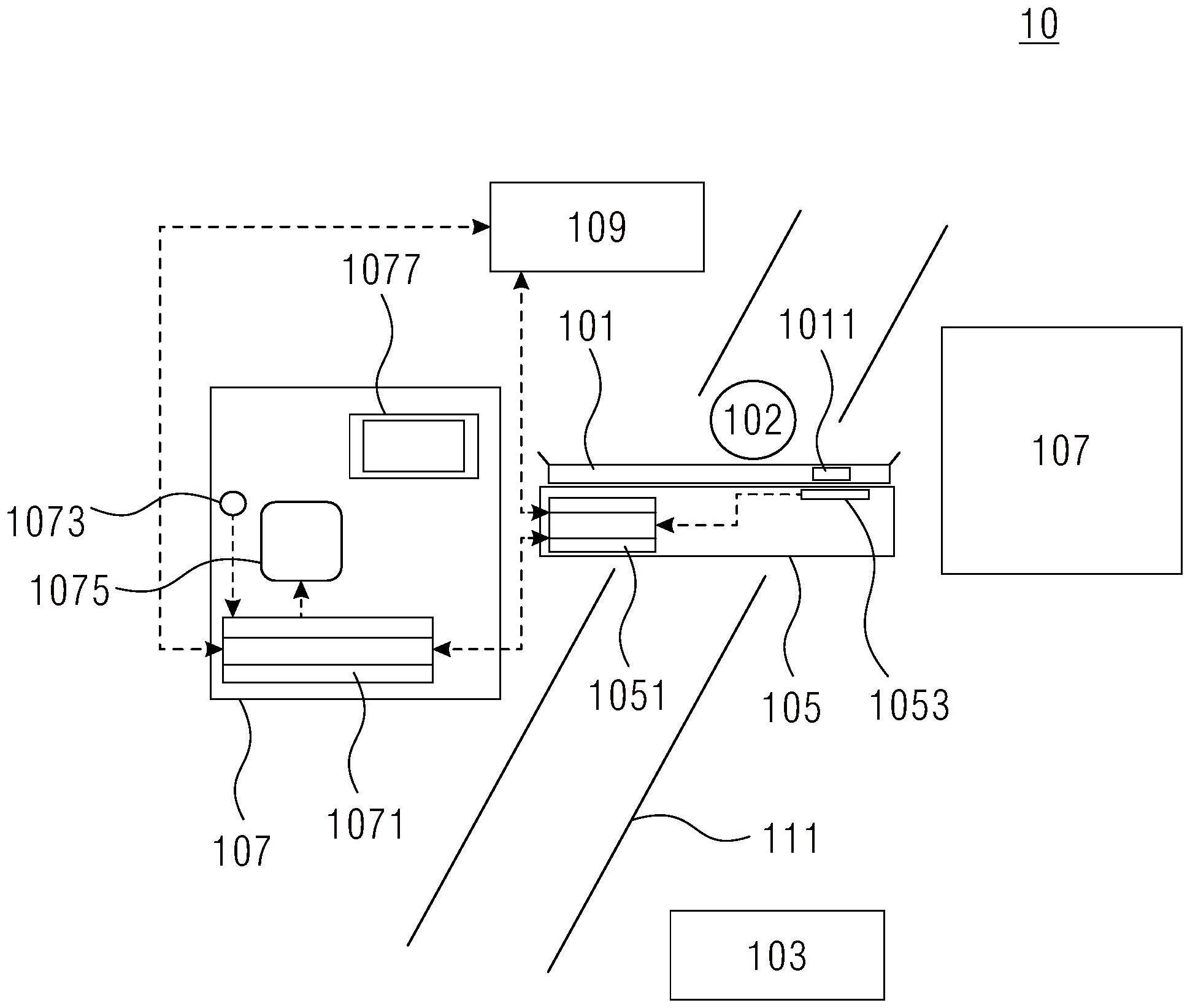

2、根据本发明的实施方式,提供了一种变压器线圈固化系统,包括:线圈承载单元,被配置为承载线圈,在线圈承载单元上设置有rfid芯片;信息录入单元,被配置为将线圈承载单元的第一数据信息和线圈承载单元上承载的线圈的第二数据信息相关联地录入到rfid芯片中,其中,第一数据信息包括线圈承载单元的编号,第二数据信息包括线圈的材质、重量、规格、大小、产品批号和所需加热的温度;运输单元,被配置为将承载有线圈的线圈承载单元运输到预定位置,在运输单元上设置有:第一plc控制器,被配置为控制运输单元的操作;以及rfid读码器,与第一plc控制器通信连接,rfid读码器能够读取存储在rfid芯片中的第一数据信息和第二数据信息并将所读取的第一数据信息和第二数据信息传送给第一plc控制器;多个固化炉,每个固化炉被配置为能够从运输单元接收线圈,并对线圈进行加热固化,固化炉包括:第二plc控制器,能够与第一plc控制器通信连接,并被配置为控制固化炉的操作;温度传感器,与第二plc控制器通信连接,温度传感器被配置为感测固化炉内的温度并将表示感测温度的温度信息传送给第二plc控制器;加热丝,被配置为对线圈进行加热;以及功率器,与第二plc控制器通信连接,功率器被配置为能够在第二plc控制器的控制下调节加热丝的输出功率,以及控制单元,与第一plc控制器和第二plc控制器通信连接,并对第一plc控制器和第二plc控制器进行控制,其中,控制单元被配置为:当运输单元将线圈运输到固化炉处时,使第一plc控制器控制运输单元的rfid读码器读取rfid芯片中的第一数据信息和第二数据信息,并将读取的第一数据信息和第二数据信息传送给第一plc控制器,当承载有线圈的线圈承载单元从运输单元进入固化炉时,使第一plc控制器将第一数据信息和第二数据信息传送给第二plc控制器,第二plc控制器根据第二数据信息和温度信息控制功率器调节加热丝的输出功率,以调节加热丝对线圈的加热温度,在加热丝对线圈进行加热固化的过程中,使第二plc控制器从温度传感器实时接收温度信息,以及当承载有线圈的线圈承载单元从固化炉转移到运输单元时,使第二plc控制器将所接收的温度信息与第一数据信息和第二数据信息相关联地传送给第一plc控制器,第一plc控制器将从第二plc控制器接收的信息传送给控制单元以供控制单元对固化炉的温度进行监测或控制。

3、通过上述方式,在运输单元和固化炉中设置与控制单元进行通信的plc控制器,可以将线圈信息和固化炉中的工艺过程参数传送至控制单元,在控制单元处便可实现炉内工艺过程参数的监控,避免了人工记录工作及由此导致的记录错误,提高了变压器的生产质量和生产效率。另外,在固化炉中在plc控制器的控制下通过功率器自动调节固化炉加热丝的输出功率,可以实现对固化炉加热丝的加热温度的精确调节,降低了生产过程中的能耗。

4、在根据本发明实施方式的变压器线圈固化系统中,线圈承载单元为托盘,rfid芯片设置在托盘的底部。

5、将rfid芯片设置在托盘的底部,可以容易地实现运输单元对rfid芯片内存储的数据信息的读取。

6、在根据本发明实施方式的变压器线圈固化系统中,运输单元为摆渡车,rfid读码器设置在摆渡车上一预定位置,当线圈承载单元位于摆渡车上时,rfid芯片处于预定位置。

7、通过摆渡车,可以容易地实现移动线圈。

8、在根据本发明实施方式的变压器线圈固化系统中,温度传感器共有五个,分别设置在固化炉的内腔的顶壁和两个相对的侧壁上,以感测固化炉的内腔中的温度。

9、通过上述方式,提供了温度传感器的一种具体设置形式。

10、在根据本发明实施方式的变压器线圈固化系统中,控制单元被进一步配置为:在固化炉对线圈进行加热固化的过程中,使第二plc控制器以预定的时间间隔将所接收的温度信息与第一数据信息和第二数据信息相关联地传送给控制单元。

11、通过以预定的时间间隔将炉内的数据信息传送给控制单元,从控制单元可以基本上实时地监控。

12、在根据本发明实施方式的变压器线圈固化系统中,预定的时间间隔为1分钟。

13、通过上述方式,提供了具体的预定的时间间隔的实例。

14、在根据本发明实施方式的变压器线圈固化系统中,温度信息包括与温度对应的时间信息。

15、通过将时间信息与温度相关联,可以便于用户更清楚地了解固化炉内的温度情况。

16、在根据本发明实施方式的变压器线圈固化系统中,固化炉进一步包括显示屏,显示屏与第二plc控制器通信连接,并被配置用于显示温度信息、由功率器调节的功率信息、第一数据信息和第二数据信息。

17、通过在固化炉上设置显示屏,用户可以在现场清楚地了解固化炉内的各种数据信息。

18、在根据本发明实施方式的变压器线圈固化系统进一步包括轨道,轨道用于将摆渡车引导至预定的固化炉。

19、通过上述方式,提供了引导摆渡车的一种具体方式。

20、根据本发明的另一实施方式,提供了一种变压器线圈固化方法,包括:将线圈放置在线圈承载单元中,线圈承载单元上设置有rfid芯片;将线圈承载单元的第一数据信息和线圈承载单元上承载的线圈的第二数据信息相关联地录入到rfid芯片中,其中,第一数据信息包括线圈承载单元的编号,第二数据信息包括线圈的材质、重量、规格、大小、产品批号和所需加热的温度;利用运输单元将承载有线圈的线圈承载单元运输到固化炉处,其中,在运输单元上设置有:第一plc控制器和rfid读码器,第一plc控制器被配置为控制运输单元的操作,rfid读码器与第一plc控制器通信连接且能够读取存储在rfid芯片中的第一数据信息和第二数据信息并将所读取的第一数据信息和第二数据信息传送给第一plc控制器,固化炉包括:第二plc控制器、温度传感器、加热丝和功率器,第二plc控制器能够与第一plc控制器通信连接,并被配置为控制固化炉的操作,温度传感器与第二plc控制器通信连接,被配置为感测固化炉内的温度并将表示感测温度的温度信息传送给第二plc控制器,加热丝被配置为对线圈进行加热,功率器与第二plc控制器通信连接并被配置为能够在第二plc控制器的控制下调节加热丝的输出功率;使第一plc控制器控制运输单元的rfid读码器读取rfid芯片中的第一数据信息和第二数据信息,并将读取的第一数据信息和第二数据信息传送给第一plc控制器;使承载有线圈的线圈承载单元从运输单元进入固化炉,由第一plc控制器将第一数据信息和第二数据信息传送给第二plc控制器,由第二plc控制器根据第二数据信息和温度信息控制功率器调节加热丝的输出功率,以调节加热丝对线圈的加热温度;在加热丝对线圈进行加热固化的过程中,使第二plc控制器从温度传感器实时接收温度信息;以及将承载有线圈的线圈承载单元从固化炉转移到运输单元,使第二plc控制器将所接收的温度信息与第一数据信息和第二数据信息相关联地传送给第一plc控制器,第一plc控制器将从第二plc控制器接收的信息传送给控制单元以供控制单元对固化炉的温度进行监测或控制,其中,控制单元与第一plc控制器和第二plc控制器通信连接,并对第一plc控制器和第二plc控制器进行控制。

21、通过上述方式,在运输单元和固化炉中设置与控制单元进行通信的plc控制器,可以将线圈信息和固化炉中的工艺过程参数传送至控制单元,在控制单元处便可实现炉内工艺过程参数的监控,避免了人工记录工作及由此导致的记录错误,提高了变压器的生产质量和生产效率。另外,在固化炉中在plc控制器的控制下通过功率器自动调节固化炉加热丝的输出功率,可以实现对固化炉加热丝的加热温度的精确调节,降低了生产过程中的能耗。

- 还没有人留言评论。精彩留言会获得点赞!