一种柔性梯度钛粉毡扩散层及其制备方法与流程

本发明涉及氢能源电堆组件所用的扩散层,特别是涉及一种柔性梯度钛粉毡扩散层及其制备方法。

背景技术:

1、在氢能源电堆组件中,扩散层的制作工艺和结构形式是决定整个电堆的工作质量和工作效率的关键部件,目前扩散采用均匀孔隙的金属多孔钛粉板和均匀的金属纤维毡,在电解制氢这的过程中,电解出的氧气气体向极板段流道排出,氢质子向质子膜流动扩散。常规的气体扩散层由于孔径相同比较均匀,从剖面微观上看,孔中两端没有明显的压差,氧气不能很好的靠极板测流动,容易行成气阻;氢质子由于受到排气不均匀的影响,流动速度也会降低,最终导致电解槽效率降低。

2、通过上述描述可知,如何保证燃料电池中气体传输平衡,以保证燃料电池具有较好的性能,是燃料电池领域一个亟待解决的问题。

技术实现思路

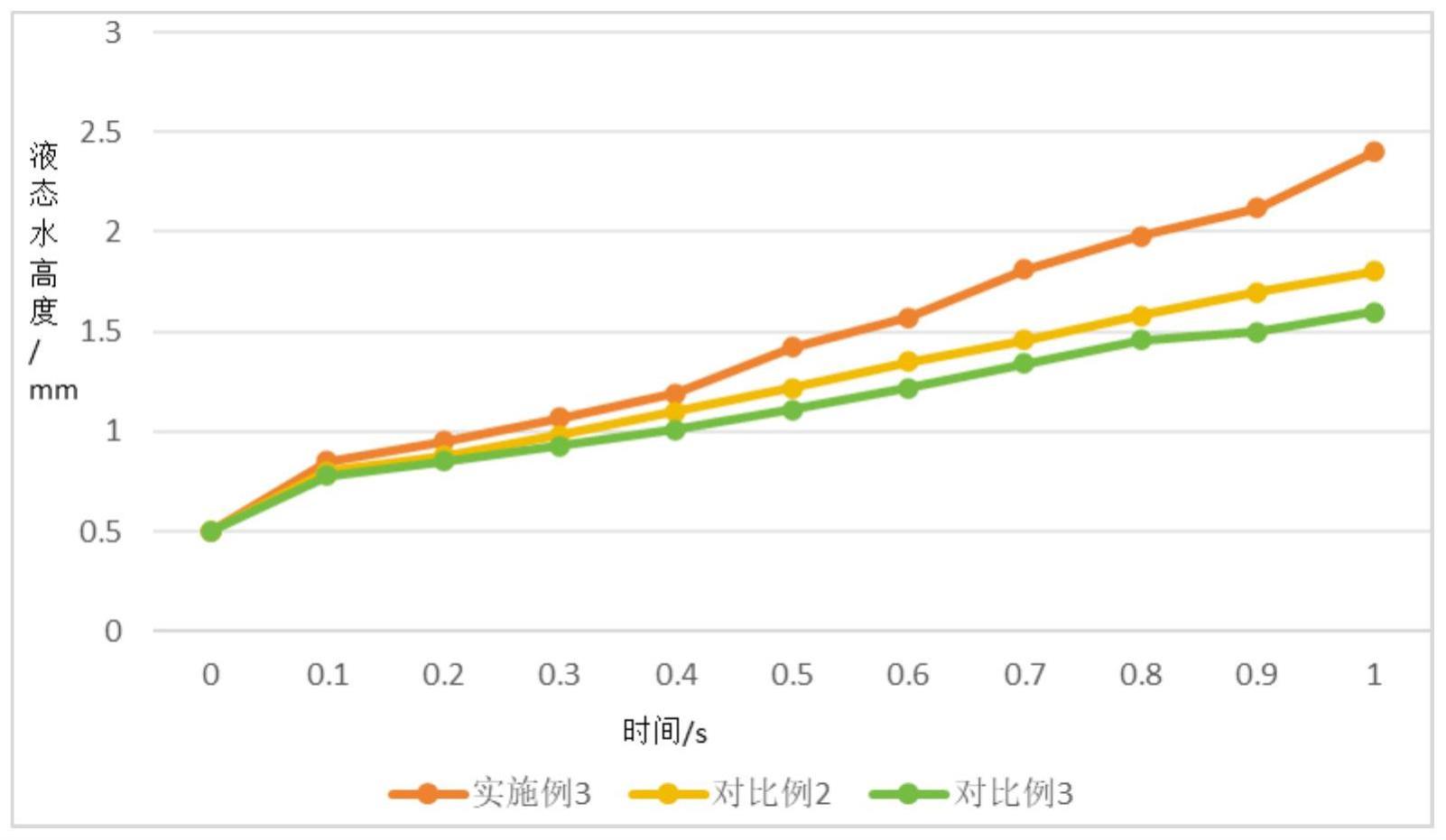

1、鉴于以上所述现有技术的缺点,本发明的目的在于提供一种柔性梯度钛粉毡扩散层,用于解决现有技术中燃料电池扩散层气体传输平衡的问题,同时,本发明还将提供一种柔性梯度钛粉毡扩散层的制备方法。本发明的柔性梯度钛粉毡扩散层有更低的电阻,孔隙率更高、孔隙分布均匀、大小均一,具有更高的面内方向导电系数和厚度方向导电系数。本发明的柔性梯度钛粉毡扩散层的水压差较大,短时间内液态水高度上升明显。

2、为实现上述目的及其他相关目的,

3、本发明的第一方面,提供一种柔性梯度钛粉毡扩散层,所述柔性梯度钛粉毡扩散层依次包括第一微孔层、钛基材和第二微孔层,所述第一微孔层、钛基材和第二微孔层的孔隙依次缩小;所述第一微孔层靠近电极板,所述第二微孔层靠近质子膜;

4、所述第一微孔层的粉料包括重量份数的如下组分:0.1~10份的粘合剂,1~10份的硬脂酸,20~80份的20~300目钛粉;

5、所述第二微孔层的粉料包括重量份数的如下组分:0.1~10份的粘合剂,0.1~5份的氧化铟锡,20~80份的200~600目钛粉。

6、本发明中,第一微孔层、钛基材和第二微孔层的孔隙依次缩小,形成了孔径梯度,从而形成了压强差,同时使用钛粉也提高了氢质子的流动性,能够有效的引导并加快气体通过,提高钛粉毡扩散层的渗透效率;第一微孔层使用硬脂酸提升了扩散层的疏水效果,加快了液态水的排出效率;第二微孔层使用氧化铟锡在有效的提升电流密度的同时,也起到了加快液态水排出的效果,从而在总体上提升了氢能源电池的使用效率。

7、于本发明的一实施例中,所述第一微孔层的粉料包括重量份数的如下组分:0.1~10份的粘合剂,0.05~0.5份的流平剂,0.05~0.5份的消泡剂,1~10份的硬脂酸,20~80份的20~300目钛粉;

8、所述第二微孔层的粉料包括重量份数的如下组分:0.1~10份的粘合剂,0.05~0.5份的流平剂,0.05~0.5份的消泡剂,0.1~5份的氧化铟锡,20~80份的200~600目钛粉。

9、于本发明的一实施例中,所述第一微孔层的粉料包括重量份数的如下组分:2~5份的粘合剂,0.1~0.3份的流平剂,0.1~0.2份的消泡剂,1~5份的硬脂酸,50~80份的50~200目钛粉;

10、所述第二微孔层的粉料包括重量份数的如下组分:2~5份的粘合剂,0.1~0.3份的流平剂,0.1~0.2份的消泡剂,0.5~3份的氧化铟锡,50~80份的250~400目钛粉。

11、本发明中,使用流平剂能够优化钛粉、硬脂酸、氧化铟锡的涂布效果,提高涂布均匀度和光泽度,确保孔径梯度的形成,使用消泡剂则能够有效的抑制流平剂作用过程中产生的气泡,且不会影响流平剂产生作用。

12、于本发明的一实施例中,所述钛基材选自钛编织网、钛冲孔板或钛拉网;

13、所述第一微孔层的粘合剂和第二微孔层的粘合剂分别独立地选自pva、pvb或石蜡;

14、所述第一微孔层的流平剂和第二微孔层的流平剂分别独立地选自丙烯酸酯均聚物、丙烯酸酯共聚物、有机硅改性丙烯酸酯聚合物、聚硅氧烷、氢化蓖麻油或缩丁醛;

15、所述第一微孔层的流平剂和第二微孔层的消泡剂分别独立地选自为乳化硅油、聚氧乙烯聚氧丙烯季戊四醇醚、聚氧乙烯聚氧丙醇胺醚、聚氧丙烯聚氧乙烯甘油醚或聚二甲基硅氧烷。

16、本技术的制备方法中以钛编织网、钛冲孔板和钛拉网为基体材料,用于提高多孔钛板的整体强度,改善其力学性能。

17、于本发明的一实施例中,所述pva选用5~10%pva水溶液;所述pvb选用12~14%pvb乙醇溶液。

18、上述所用pva水溶液的重量份数是指溶液中pva本身的含量,而选用pvb乙醇溶液能不仅能有效溶解流平剂、消泡剂,还能同时溶解硬脂酸和氧化铟锡。

19、本发明的第二方面,提供一种制备上述柔性梯度钛粉毡扩散层的方法,包括如下步骤:

20、步骤一、在钛基材的一侧涂覆第一微孔层的粉料,在900℃下煅烧0.5~5h,即得一次预烧结钛基材;

21、步骤二、将一次预烧结钛基材冷却后,在钛基材的另一侧涂覆第二微孔层的粉料,在900℃下煅烧0.5~5h,即得二次预烧结钛基材;

22、步骤三、将二次预烧结钛基材在950~1200℃下煅烧时间为0.5~5h,冷却,轧制整平,即得柔性梯度钛粉毡扩散层。

23、在制备过程中,将含有钛粉的浆料通过涂覆的方式附着在基体上,涂覆后通过低温预烧结进行干燥,去除浆料中的水分,冷却后在基体另一侧涂覆第二微孔层的粉料,再次进行低温段预烧结,最后高温煅烧烧结,烧结过程中浆料中的钛固相扩散,使粉体间形成烧结颈,在形成多孔结构的同时可提高钛粉毡的力学性能,由此可知,本技术中的制备方法具有操作过程简单、快捷等优点,采用该方法制得的梯度多孔钛粉毡具有力学性能优良、尺寸大且尺寸可调的优点。

24、本发明是采用梯度扩散孔的方式,小孔面接触质子膜,结合面积大,也很好的保护了质子膜,大孔段接触极板,可以很好的输水和排气,产生的氧气会迅速从大孔端排走,根据(bernoulli定律)流体力学原理和实际运行论证,小孔的压强要比大孔压强高,因此产生的气体会从大孔面排出,提高了氢质子的流动性,提高气液分流效率,因此此结构能很好的解决气阻。小孔测接触质子膜的面积得到了提高,质子交换面积提高,相应的效率也得到了提高提高。

25、于本发明的一实施例中,所述第一微孔层的粉料的制备过程为:按照权利要求2或3所述的重量份数配比,将粘合剂、流平剂、消泡剂、硬脂酸、50~200目钛粉搅拌混合均匀,即得;

26、所述第二微孔层的粉料的制备过程为:按照权利要求2或3所述的重量份数配比,将粘合剂、流平剂、消泡剂、氧化铟锡、200~600目钛粉搅拌混合均匀,即得。

27、于本发明的一实施例中,所述第一微孔层的粉料的制备过程为:按照权利要求2或3所述的重量份数配比,将12~14%pvb乙醇溶液、流平剂、消泡剂、硬脂酸、50~200目钛粉搅拌混合均匀,即得;

28、所述第二微孔层的粉料的制备过程为:按照权利要求2或3所述的重量份数配比,将12~14%pvb乙醇溶液、流平剂、消泡剂、氧化铟锡、200~600目钛粉搅拌混合均匀,即得。

29、本发明中使用pvb乙醇溶液作为粘合剂,不仅能有效溶解流平剂、消泡剂,还能同时溶解硬脂酸和氧化铟锡,有利于各物料与钛粉混合均匀,更好的起到消泡效果,确保钛粉涂覆均匀,形成孔径梯度。

30、于本发明的一实施例中,所述一次预烧结钛基材的煅烧温度为900℃,煅烧时间为0.5~2h;

31、所述二次预烧结钛基材的煅烧温度为900℃,煅烧时间为0.5~2h;

32、所述柔性梯度钛粉毡扩散层的煅烧温度为1000~1100℃,煅烧时间为1~2h。

33、如上所述,本发明的一种柔性梯度钛粉毡扩散层及其制备方法,具有以下有益效果:

34、本发明中,第一微孔层、钛基材和第二微孔层的孔隙依次缩小,形成了孔径梯度,从而形成了压强差,同时使用钛粉也提高了氢质子的流动性,能够有效的引导并加快气体通过,提高钛粉毡扩散层的渗透效率;第一微孔层使用硬脂酸提升了扩散层的疏水效果,加快了液态水的排出效率;第二微孔层使用氧化铟锡在有效的提升电流密度的同时,也起到了加快液态水排出的效果,从而在总体上提升了氢能源电池的使用效率。

35、本发明的柔性梯度钛粉毡扩散层有更低的电阻,孔隙率更高、孔隙分布均匀、大小均一,具有更高的面内方向导电系数和厚度方向导电系数。本发明的柔性梯度钛粉毡扩散层的水压差较大,短时间内液态水高度上升明显。

- 还没有人留言评论。精彩留言会获得点赞!