一种碳包覆预锂化硅基复合材料及其制备方法和应用与流程

本发明涉及锂离子电池负极材料,具体涉及一种碳包覆预锂化硅基复合材料及其制备方法和应用。

背景技术:

1、随着能源行业的革新,以锂离子电池为动力源的新能源汽车得到了迅速的发展,与此同时,新能源里程焦虑也成为了新能源汽车的痛点之一。

2、目前,新能源车所用的锂离子电池广泛采用无定形碳、石墨等碳素材料作为负极材料,其理论克容量为372mah/g,商业化的高端石墨负极克容量已达360-365mah/g,相当接近其理论值,因此,要解决新能源车的里程焦虑问题,必须要开发新型的高克容量负极产品。硅基材料具有较高的理论克容量(1700-4200mah/g)和较低的电化学嵌锂电位(约0.4vvs.li/li+),而且储量丰富,因而被认为最有潜力的下一代新型负极产品。然而,硅基材料的低本征电导率以及高膨胀率会产生容量衰减、循环寿命减少等问题,特别是高膨胀率,严重限制了其的应用。为此,研究者们对硅基材料做了大量改性研究。

3、一些研究者尝试将硅基材料纳米化解决高膨胀率问题,如:中国发明专利cn110544766a公开了膨胀石墨纳米硅复合负极材料及其制备方法,由纳米硅悬浊液和膨胀石墨、包裹碳源制备而成,纳米硅悬浊液由纳米硅和分散液混合而成,通过采用纳米硅和具有高膨胀率、导电性的膨胀石墨,可以一定程度规避膨胀带来的安全隐患和使用寿命问题,但是纳米硅的制备繁杂,不利于落地生产,限制其的商业化推广。

4、另外一些研究者采用在硅基材料表面包覆金属复合物壳层对硅基进行改性,如:中国发明专利cn 114927675 a公开了一种复合金属包覆碳化硅基负极材料及其制备方法和应用,该复合金属包覆碳化硅基负极材料包括改性纳米碳化硅以及包覆于改性纳米碳化硅表面的复合金属;改性纳米碳化硅的粒径为20-80nm;复合金属的粒径为50-200nm;复合金属的粒径大于改性纳米碳化硅的粒径。该发明得到的负极材料比容量高、循环性可靠、导电性能好、使用寿命长,与未包覆的碳化硅基相比,膨胀效应有一定程度的缓解。但是,受硅基材料应力的积聚及金属复合物壳层的脆性所限,膨胀效应虽有缓解,但并未从根本上解决。

5、还有一些研究者制备siox用于缓解充放电过程的应力积聚,如中国发明专利cn111717921a公开了一种siox纳米线,o与si的原子比介于(0,2)之间;硅作为活性物质,占主导储锂作用,硅氧化合物作为基质,起缓冲作用;该siox纳米线作为锂离子电池负极材料,可以有效抑制体积膨胀,改善电极导电性,但是其首效性能较差。

6、直至研究者们发现了预锂化技术,其本质是利用活性的锂提前与硅氧材料中的活性氧碱性反应生成锂硅酸盐(li4sio4/li2sio3/li2si2o5),锂硅酸盐的生成不仅稳定了整体结构,而且避免在电池中消耗正极提供的活性锂,而且预先进入的li源又补充了sei形成时消耗的锂源,提高了首效性能。预锂化技术被认为是提高硅氧材料首次效率的最优方法。

7、但是无论采用液体预锂剂还是固体预锂剂,预锂化时都会存在预锂的梯度问题,如:中国发明专利cn 112701267 a公开了预锂化硅氧复合材料、负极极片、锂电池及其制备方法,该预锂化硅氧复合材料的制备方法包括以下步骤:siox-li@c中siox-li核表面的锂离子与羟基化合物发生化学反应后,得到siox-li’@c,再经热处理,即得所述预锂化硅氧复合材料;所述siox-li@c包括siox-li核和碳层,所述siox-li核中锂离子分布于硅氧材料的内部和表面;siox-li’核从内部至表面锂离子的含量递减。虽然该预锂化硅氧复合材料能够达到较高的首次库伦效率,但是预锂梯度的存在会造成膨胀过程中的压应力与拉应力分布不均,继而造成硅基材料开裂、循环性能下降等问题。因此,如何解决预锂化梯度问题,是目前采用预锂化技术解决高膨胀率问题首先要考虑的因素。另外,针对硅基材料的低本征电导率缺陷,现有技术多采用碳素材料包覆硅基材料进行克服,虽然碳素材料包覆确能显著提高其电导率,但是如何将包覆层做的更加均匀、致密以避免材料“露点”影响材料的循环稳定性,并非易事。

8、为此,提出本技术。

技术实现思路

1、本发明针对现有技术中的问题,公开了一种碳包覆预锂化硅基复合材料及其制备方法和应用,以解决现有的预锂化技术由于存在预锂梯度而造成膨胀过程中的压应力与拉应力分布不均,继而造成硅基材料开裂、循环性能下降等问题,在此基础上还进一步解决了碳包覆层存在的不均匀、不致密导致材料“露点”影响循环稳定性的问题。

2、本发明是通过以下技术方案实现的:

3、一方面,本发明提出了一种碳包覆预锂化硅基复合材料的制备方法,包括如下操作步骤:

4、s1、真空下,分别加热硅源和锂源,产生气态的硅基物料和气态的锂料;

5、s2、将气态的硅基物料和气态的锂料引入真空的预混合区;

6、s3、将所述预混合区内的混合均匀的气态混合物料引入放置有碳基底的真空的沉积区,沉积后得到预锂化硅基沉积颗粒;

7、s4、对所述预锂化硅基沉积颗粒进行碳包覆,得到碳包覆预锂化硅基复合材料。

8、本技术的发明人在对现有的预锂化技术研究中发现,其一般将硅源和锂源放置在同一温区并在同一温度条件下进行加热,由于硅源和锂源气化温度有较大差别,同一温度条件下加热会因为硅源和锂源的气化点不同而导致升华时间差,继而导致硅基物料中锂元素的不均匀掺杂,产生预锂梯度,该预锂梯度会造成膨胀过程中的压应力与拉应力分布不均,并进一步造成硅基材料开裂、循环性能下降等问题。

9、为此,本技术将硅源和锂源设置于两个温区,分别采用合适的温度对硅源和锂源进行加热,有助于均衡硅源和锂源的气化点,避免单温区加热导致的硅源与锂源的升华时间差,有助于硅基物料中锂元素的均匀掺杂;在上述基础上,本发明还设置了真空的预混合区,该预混合区既有助于气态的硅基物和气态的锂料在沉积之前混合均匀且不沉淀,进一步确保均匀掺杂且精准气态混合物料中硅基物料和锂料的配比,最终达到精确调控预锂量的目的。除此之外,本技术将预锂化硅基沉积颗粒沉积于碳基地并在沉积后进行碳包覆,有效构建硅基材料的导电网络,既显著提高硅基材料的导电性能,又稳定了锂碳硅复合结构,最终在解决硅基材料高膨胀性问题的同时还解决了硅基材料本征电导性差的问题,增强了首效与循环性能。

10、需要说明的是:

11、1、上述s1、s2、s3均在真空条件下进行,真空度优选不高于1pa。

12、2、s2中,为了进一步提高混合的均匀性,优选将气态的硅基物料和气态的锂料同步引入真空的预混合区;

13、3、沉积区的温度及碳包覆时的温度都优选采用程序升温法,程序升温至目标温度后恒温一定时间再分别进行沉积和碳包覆;程序升温时的升温速率视具体情况而定,优选两个温区、预混合区及沉积区同步或接近于同步升至目标温度。

14、优选的,所述硅源的加热温度为ta、所述锂源的加热温度为tb、所述预混合区的温度为tc、所述沉积区的温度为td,ta高于所述硅源的气化温度,tb高于所述锂源的气化温度,td<tb<ta<tc,通过调控ta与tb的温差控制所述预锂化硅基沉积颗粒的预锂量和均匀度,通过调控td与tb的温差控制所述预锂化硅基沉积颗粒的粒径。

15、ta高于所述硅源的气化温度以保证硅源的高效气化。tb高于所述锂源的气化温度以保证锂源的高效气化。tc高于ta以保证气态混合物中的物质在预混合区内不会沉积。ta与tb之间存在一恒温差,通过调控该恒温差间接控制硅源和锂源的升华速率实现气态混合物料在碳基地上的有序沉积,一方面可以控制所述预锂化硅基沉积颗粒的预锂量,另一方面可以实现硅基物料中锂元素的均匀掺杂。td与tb的温差用以提供过冷度,以保证气态混合物均匀、迅速沉积同时避免锂料优先于硅基物料沉积,而且过冷度越大所得的预锂化硅基沉积颗粒的粒径越小,因此可以通过调控td与tb的温差控制所述预锂化硅基沉积颗粒的粒径。

16、进一步优选的,s1中,所述硅源包括硅单质、二氧化硅、氧化亚硅中的至少一种,所述硅源为两种及两种以上的混合物时在加热之前先混合均匀;所述锂源为锂单质、碳酸锂、氢氧化锂、氢化锂、硼氢化锂中的一种。

17、需要说明的是:硅源优选的粒径为0.5-20μm,当硅源为两种或两种以上的混合物时,在加热之前要先混合均匀,混合时优选采用转速0.1-50r/min的双锥混料机混合0.5-10h。当然,可以达到硅源中各种物料均匀混合目的的其他混料机也可以,本发明并不做限制。

18、进一步优选的,s2中,所述锂源与所述硅源的质量比为1:(4-20),为了精确计量避免产生不必要的误差,硅源和锂源在使用之前需要在真空条件下烘干。

19、本技术发现,预锂量的高低不仅与硅源、锂源具体采用的物料及配比有关,还与碳基地的比表面积及硅源的加热温度ta、锂源的加热温度tb、预混合区的温度tc、沉积区的温度td等有关。通过付出创造性劳动,本技术确认:

20、(1)采用如下技术方案,有助于获得较高预锂量的碳包覆预锂化硅基复合材料:所述硅源为氧化亚硅,所述锂源为锂单质或氢化锂,所述碳基底的比表面积为1000-2000cm2/g,ta、tb、tc、td满足:ta为1000-1800℃,800℃≤tb≤ta-200℃,ta+100℃≤tc≤1900℃,0℃≤td≤tb-700℃;所得复合材料中锂元素占复合材料整体质量分数为10-20%。进一步来说,在制备较高预锂量的碳包覆预锂化硅基复合材料时,锂源与硅源优选质量比1:5。

21、(2)采用如下技术方案,有助于获得中间预锂量的碳包覆预锂化硅基复合材料:所述硅源为硅和二氧化硅的混合物或氧化亚硅,所述锂源为碳酸锂或氢氧化锂,所述碳基底的比表面积为500-900cm2/g,ta、tb、tc、td满足:ta为1000-1800℃,600℃≤tb≤ta-200℃,ta+100℃≤tc≤2000℃,100℃≤td≤tb-500℃;所得复合材料中锂元素占复合材料整体质量分数为5-10%;进一步来说,在制备中等预锂量的碳包覆预锂化硅基复合材料时,锂源与硅源优选质量比1:8。

22、(3)采用如下技术方案,有助于获得较低预锂量的碳包覆预锂化硅基复合材料:所述硅源为硅和/或二氧化硅,所述锂源为硼氢化锂,所述碳基底的比表面积为100-400cm2/g,ta、tb、tc、td满足:ta为1200-1400℃,200℃≤tb≤ta-1000℃,ta+200℃≤tc≤1600℃,0℃≤td≤tb-100℃;所得复合材料中锂元素占复合材料整体质量分数为0.1-5%。进一步来说,在制备较低预锂量的碳包覆预锂化硅基复合材料时,锂源与硅源优选质量比1:15。

23、进一步优选的,s4中,将所述预锂化硅基沉积颗粒装入流化床反应器中,惰性气氛下升温至热置换温度,热置换后继续升温至气相沉积温度,恒温下分别通入碳源气及载气进行气相沉积,利用流化床的高效两相湍动实现预锂化硅基沉积颗粒外表面均匀碳包覆。

24、本技术意外发现,按照如下技术参数进行包覆:惰性气氛下以1-20℃/min的速率升温至热置换温度,所述热置换温度为100-300℃;热置换1-30min后继续以1-20℃/min的速率升温至气相沉积温度,所述气相沉积温度为700-1200℃;所得的碳包覆层全覆盖所述预锂化硅基沉积颗粒的外表面,碳包覆层不仅均匀、而且致密,在显著提高导电率的同时能有效避免材料的“露点”问题,有助于改善材料的循环稳定性,提高材料的使用寿命。

25、其中,s4中所述惰性气氛由氮气、氩气中的至少一种提供,所述碳源气为甲烷、乙炔、乙烯、丙烯、苯、甲苯中的至少一种,所述载气为氮气、氩气中的至少一种。

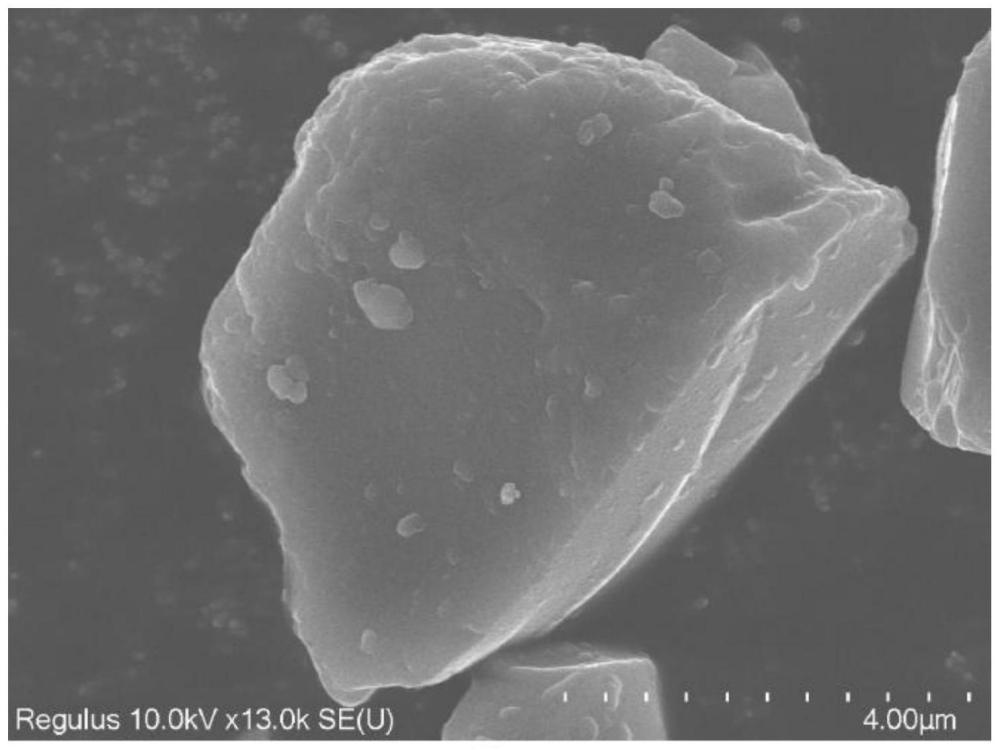

26、另一方面,本发明还提出一种碳包覆预锂化硅基复合材料,其采用如上所示的制备方法制得。该碳包覆预锂化硅基复合材料,以所述预锂化硅基沉积颗粒为内核、以碳包覆层为外层的亚/微米材料,所述预锂化硅基沉积颗粒粒径0.05-500μm,所述碳包覆层厚度5-100nm。

27、再进一步来说,所述碳包覆预锂化硅基复合材料中,硅基物料、金属锂、碳基底、碳包覆层的质量百分数依序分别为:62%-98.8%、0.1%-20%、0.1%-10%、1%-8%。

28、另外,本发明还提出上述碳包覆预锂化硅基复合材料的应用,其可以涂覆于负极集流体用作锂电池的负极极片。

29、本发明的特点和有益效果为:

30、(1)将硅源和锂源设置于两个温区,分别采用合适的温度对硅源和锂源进行加热,避免单温区加热导致的硅源与锂源的升华时间差,有助于硅基物料中锂元素的均匀掺杂而非梯度掺杂;

31、(2)在两个温区的基础上,增设了真空的预混合区,该预混合区既有助于气态的硅基物和气态的锂料在沉积之前混合均匀且不沉淀,进一步确保均匀掺杂且精准控制气态混合物料中硅基物料和锂料的配比;

32、(3)将预锂化硅基沉积颗粒沉积于碳基地并在沉积后进行碳包覆,两者协调作用有效构建了硅基材料的导电网络,既能显著提高硅基材料的导电性能,又稳定了锂碳硅复合结构,最终在解决硅基材料高膨胀性问题的同时还解决了硅基材料本征电导性差的问题,增强了首效与循环性能;

33、(4)采用特定的技术参数利用流化床技术进行碳包覆,所得碳包覆层全覆盖预锂化硅基沉积颗粒的外表面且均匀、致密,有助于改善材料的循环稳定性,提高材料的使用寿命;

34、(5)通过调控硅源加热温度和锂源加热温度的温差,实现了所述预锂化硅基沉积颗粒的预锂量和均匀度可控;通过调控沉积温度和锂源加热温度的温差,实现了所述预锂化硅基沉积颗粒的粒径可控;两种方式都能有效降低复合材料的制备成本。

- 还没有人留言评论。精彩留言会获得点赞!