一种动力电池单体电芯的精益回收方法与流程

本发明涉及废旧动力电池回收,尤其是涉及一种动力电池单体电芯的精益回收方法。

背景技术:

1、据中国汽车工业协会统计数据显示,2022年我国新能源汽车持续爆发式增长,产销量分别为705.8万辆和688.7万辆,同比分别增长96.9%和93.4%,连续8年保持全球第一,预计2023年销量突破900万辆。相关机构预测2023年退役动力电池将达60万吨,2028年后动力电池退役将进入巨量时代,预计每年退役动力电池量将达百万吨级。动力电池主要由正负极材料、隔膜和电解液构成,以三元电池为例,正极材料含有ni,co,li等稀缺金属;负极材料主要是碳,隔膜是pp或pe材料,电解液主要由锂盐(如lipf6)、有机溶剂等组成。三元材料用的co进口率达95%,li进口率达70%,ni进口率达60%,2022年电池级碳酸锂价格一度超过60万元/吨,价格高昂的电池原材料严重制约了新能源汽车产业的健康发展,动力电池中含有大量ni,co,li,金属含量远高于原生矿的品位,回收再利用废旧动力电池迫在眉睫,实现动力电池资源循环利用是支撑新能源汽车可持续发展的有效途径,而且可以减少占用土地资源,重要的是可减少重金属对土壤和地下水的污染问题。

2、国内外对退役动力电池的处理工艺进行了大量研究,电池回收企业一般将动力电池拆解成单体电芯后通过破碎分选技术,得到cu粒,al粒和黑粉,黑粉再进入后续冶金工艺中深度提纯ni,co,li,但是现有的工艺技术无法回收电解液和正负极的粘结剂。

3、现有动力电池回收工艺与技术在电池回收预处理环节应用较多,但是仍存在一些缺点:1)盐水等液态介质放电法不仅易导致电池外壳腐蚀,电解液泄露后产生刺激性气体,有损人身健康,且产生大量废液增加环保成本,此外放电时间长,效率较低。2)单体电芯内的电解液和正负极粘结剂一般通过干燥或高温热解法处理后进入尾气净化系统,不仅增加能耗和碳排放量,后续烟气处理成本大幅提高,且白白浪费电解液和粘结剂的资源。3)传统的破碎分选工艺中正极材料和负极材料很难彻底分离,有用金属回收率低,企业经济效益不理想,资源的再生利用率低,不利于行业的持续发展。

技术实现思路

1、本发明的目的在于提供一种动力电池单体电芯的精益回收方法,该方法能够解决上述背景技术中提到的现有废旧动力电池单体电芯回收工艺与技术存在的问题。

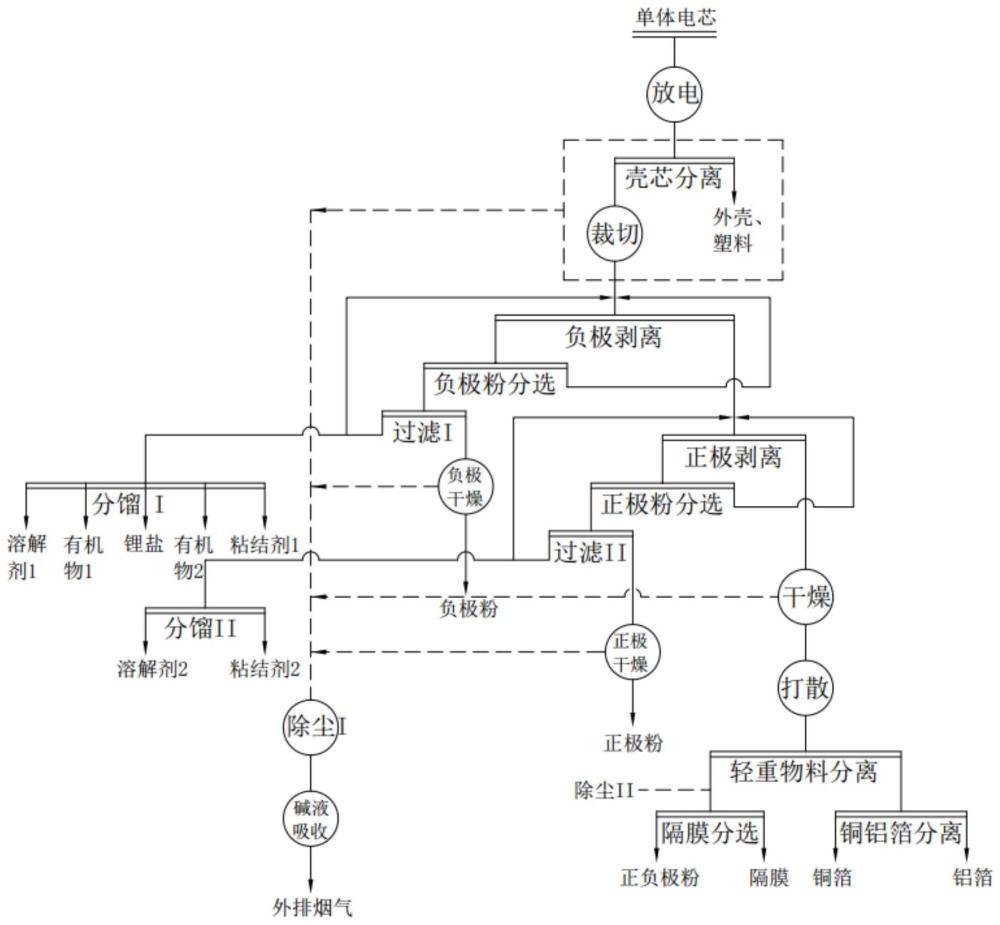

2、本发明提供一种动力电池单体电芯的精益回收方法,包括以下步骤:

3、s1、将动力电池单体电芯放电至安全电压以下;

4、s2、对步骤s1放电完成后的单体电芯进行切割处理;

5、s3、将步骤s2切割后的电芯碎片在溶剂中浸泡分离回收负极粉和正极粉,通过分选得到隔膜、铜箔和铝箔,通过分馏回收电解液、粘结剂和溶剂。

6、优选的,步骤s1中放电工序采用物理放电方式,在一个具体实施方式中,采用节能回馈放电或电子负载放电法,放电时间为0-4h,优选放电时间是0.5-1h,放电后单体电芯的电压宜为0.5v以下。

7、放电工序可采用电池系统测试柜或直流电子负载设备,优选电池系统测试柜。

8、优选的,步骤s2包括:

9、s21、壳芯分离:将放电完成后的单体电芯切开外壳取出内芯;

10、壳芯分离工序需在惰性气体保护下工作,惰性气体可选用氮气、氩气或二氧化碳等,填充率为90-100%,优选填充率94-98%。壳芯分离工序可采用密闭式切割机与机械手的联合系统。

11、s22、裁切工序:将电芯的内芯裁切成若干块电芯碎片。

12、裁切工序是将电芯的内芯裁切成若干小块,便于和正负极溶解剂充分作用。裁切后物料长度、宽度尺寸为10-80mm,优选长度、宽度为20-40mm。裁切工序需在惰性气体保护下工作,惰性气体可选用氮气、氩气或二氧化碳等,填充率为90-100%,优选填充率94-98%。裁切工序可采用切块机或剪切机等。

13、优选的,步骤s3包括:

14、s31、将切割后的电芯碎片在负极溶解剂中浸泡分离回收负极粉;

15、s32、负极粉回收后,将步骤s31的电芯碎片剩余物料在正极溶解剂中浸泡分离回收正极粉;

16、s33、正极粉回收后,将步骤s32的电芯碎片剩余物料搅拌分散回收隔膜、铜箔、铝箔。

17、优选的,步骤s31包括:

18、s311、负极剥离:在负极溶解剂中浸泡电芯碎片,负极粘结剂溶解,负极粉从铜箔上脱落,实现负极粉与铜箔的分离;

19、负极剥离工序是将裁切后的电芯碎片浸泡在有机溶剂中,一定时间后负极粘结剂被溶解,实现负极材料与铜箔的分离。溶解负极粘结剂的有机溶剂可选用丙酮、甲醇、氯仿、乙酸乙酯、乙醇、二氯甲烷等一种或多种混合物,电芯碎片和溶解剂的固液质量比为1:10,优选固液比1:3~1:5。浸没时间30-180min,优选浸泡时间60-90min,浸泡温度为20-100℃,优选温度40-70℃。负极剥离工序可采用滚筒筛或圆筒筛,筛孔尺寸1-10mm,优选尺寸3-5mm。

20、s312、负极粉分选:对负极剥离工序的筛下物进行二次筛分,筛下产品负极粉和负极剥离液进入过滤i中处理,筛上物返回负极剥离工序;

21、负极粉分选工序采用直线振动筛、圆形旋振筛或圆形摇摆筛等装置,单层筛网,筛孔尺寸0.038-0.25mm,优选尺寸0.074-0.15mm。

22、s313、过滤i:将负极粉和负极剥离液分离,过滤后的负极粉进入负极干燥工序烘干处理,滤液返回负极剥离工序循环使用;

23、过滤i工序主要用于负极溶解剂与负极粉间的固液分离,可采用隔膜压滤机或板框压滤机,过滤后负极粉含液率为5-15%,优选含液率为8-10%。

24、s314、负极干燥:低温干燥去除负极粉中残留的少量电解液和负极溶解剂;

25、负极干燥工序主要是烘干负极粉,脱除其中的有机物,采用间接加热方式,加热温度为70-200℃,优选温度为100-150℃。干燥装置可采用耙式真空干燥机、螺旋管干燥机或密闭式回转窑等。

26、s315、分馏i:负极剥离液循环使用一段时间后电解液和负极粘结剂的浓度较高时,更换剥离液,并把废液送至分馏i中分馏处理,实现负极溶解剂、电解液和负极粘结剂的回收。

27、分馏i工序采用分馏塔或精馏塔,为间歇式分馏塔,定期处理负极剥离液,分馏后的产品包括负极溶解剂、电解液溶剂1、锂盐、电解液溶剂2和负极粘结剂等。分馏温度为40-400℃,优选温度为60-300℃。

28、优选的,所述负极溶解剂包括:丙酮、甲醇、氯仿、乙酸乙酯、乙醇、二氯甲烷中的一种或多种。

29、优选的,步骤s32包括:

30、s321、正极剥离:在正极溶解剂中浸泡电芯碎片,正极粘结剂溶解,正极粉从铝箔上脱落,实现正极粉与铝箔的分离;

31、正极剥离工序将负极剥离工序处理后的电芯碎片浸泡在有机溶剂中,一定时间后正极粘结剂被溶解,实现正极材料与铝箔的分离。溶解正极粘结剂的有机溶剂可选用n-甲基吡咯烷酮(nmp)、二甲基乙酰胺(dmac)、n-二甲基酰胺(dmf)、磷酸三乙酯(tep)、二甲基亚砜(dmso)等一种或多种混合物,电芯碎片和溶解剂的固液质量比为1:10,优选固液比1:3~1:5。浸没时间60-300min,优选浸泡时间120-240min,浸泡温度为60-150℃,优选温度70-100℃。正极剥离工序可采用滚筒筛或圆筒筛,筛孔尺寸1-10mm,优选尺寸3-5mm。

32、s322、正极粉分选:对正极剥离工序的筛下物进行二次筛分,筛下产品正极粉和正极剥离液进入过滤ii中处理,筛上物返回正极剥离工序;

33、正极粉分选工序采用直线振动筛、圆形旋振筛或圆形摇摆筛等装置,单层筛网,筛孔尺寸0.038-0.25mm,优选尺寸0.074-0.15mm。

34、s323、过滤ii:将正极粉和正极剥离液分离,过滤后的正极粉进入正极干燥工序烘干处理,滤液返回正极剥离工序循环使用;

35、过滤ii工序主要用于正极溶解剂与正极粉间的固液分离,采用隔膜压滤机或板框压滤机,过滤后正极粉含液率为5-15%,优选含液率为8-10%。

36、s324、正极干燥:低温干燥去除正极粉中残留的少量电解液和正极溶解剂;

37、正极干燥工序主要是烘干正极粉,脱除其中的有机物,采用间接加热方式,加热温度为70-200℃,优选温度为100-150℃。干燥装置可采用耙式真空干燥机、螺旋管干燥机或密闭式回转窑等。

38、s325、分馏ii:正极剥离液循环使用一段时间后正极粘结剂的浓度较高时,更换剥离液,并把废液送至分馏ii中分馏处理,实现正极溶解剂和正极粘结剂的回收。

39、分馏ii工序采用分馏塔或精馏塔,为间歇式分馏塔,定期处理正极剥离液,分馏后的产品主要包括正极溶解剂和正极粘结剂等。分馏温度为100-400℃,优选温度为150-350℃。

40、优选的,所述正极溶解剂包括:n-甲基吡咯烷酮、二甲基乙酰胺、n-二甲基酰胺、磷酸三乙酯、二甲基亚砜中的一种或多种。

41、优选的,步骤s33包括:

42、s331、干燥工序:采用低温干燥烘干电芯碎片;

43、干燥工序采用间接加热方式,加热温度为70-180℃,优选温度为90-120℃,避免电芯碎料中隔膜卷曲变形后无法分离。干燥装置可采用耙式真空干燥机、螺旋管干燥机和回转干燥机等。

44、s332、打散:干燥后的电芯碎片进一步搅拌松散,使得隔膜与铜箔、铝箔分开;

45、s333、轻重物料分离:通过气流分选实现轻物料和重物料的分离,轻物料包括少量的正负极粉、隔膜,重物料包括铜箔、铝箔;轻物料进入隔膜分选工序,重物料进入铜铝箔分离工序;

46、轻重物料分离工序主要是分离隔膜与铜铝箔,分离用气流速度为0.5-5m/s,优选气流速度1-3m/s。轻重物料分离可采用卧式风力分选机(如卧式气流筛)或立式风力分选机(如锯齿型或圆柱型风力分选机)等。

47、s334、隔膜分选:采用振动筛筛选轻物料产品,以实现隔膜与正负极粉的分离,其中筛上物为隔膜,筛下物为正负极粉;

48、隔膜分选工序主要是实现隔膜与少量正负极粉的有效分离。隔膜分选工序可采用直线振动筛,采用单层或双层筛网,上层筛网的筛孔尺寸5-15mm,优选尺寸8-10mm;下层筛网的筛孔尺寸1-5mm,优选尺寸1-3mm

49、s335、铜铝箔分离:基于铜箔、铝箔二者颜色差异采用色选机,通过视觉传感器识别,铝箔进入成品槽,铜箔被气流击中进入次品槽中,从而实现铜箔和铝箔的分离。

50、铜铝箔分离工序主要是分离铜箔与铝箔,基于铜箔、铝箔二者颜色差异可采用色选机,采用双层履带结构。也可基于铜箔、铝箔比导电率差异采用涡流分选机,涡流分选机的磁辊筒表面场强为3000-15000gs,优选场强为7000-10000gs,辊筒转速可变频调节。

51、优选的,还包括以下步骤:

52、s4、对步骤s1至s3产生的气体及微细粉末进行收集;

53、s5、将步骤s4收集的气体通过碱液吸收工序去除其中的酸性物,经净化处理后的外排烟气高空排放至大气中。

54、碱液吸收工序中的碱液可选用naoh、ca(oh)2、cao或koh,优选的碱性介质为cao,碱液浓度范围2-15%,优选浓度5-10%;碱液ph值7-11,优选ph值7.5-9。碱液喷淋工序一般采用喷淋塔或洗涤塔等装置。

55、有益效果:

56、本发明的技术方案通过对电池单体电芯放电后切割处理,有序分离外壳、绝缘塑料等,采用有机溶剂溶解电池的正负极粘结剂,之后依次回收负极粉、正极粉、隔膜、铜箔和铝箔等产品。通过分馏法回收电池的电解液和粘结剂,基本实现动力电池物料全组分回收,产品的回收纯度高。此工艺技术有助于提高正极粉和负极粉的回收率及纯度,大大降低外排烟气中有机物含量,提高烟气排放的达标率,减少资源再生中的二次污染问题。有价物料正极粉和负极粉在液态环境中预先分离,可大大降低噪音污染,减少粉尘量,尤其在前期回收了大量电解液,减少释放刺激性气体,显著改善车间的工作环境,提高工作人员的舒适度,更利于人身健康。

- 还没有人留言评论。精彩留言会获得点赞!