层压机用上盖机构、单真空腔层压机及层压方法与流程

本发明涉及光伏组件层压设备及层压方法,特别涉及具有胶板的层压设备及层压方法。

背景技术:

1、对于传统带胶板的层压机而言,主要工作部件是由工作平台和上箱组成,上箱位于工作平台上部。工作平台上表面是刚性的平整的表面,上箱下表面是带有凹槽的刚性表面,上箱下表面的凹槽构成了抽真空用的风线,在工作平台上表面及上箱下表面之间设置柔性胶板,胶板位于上箱,胶板和上箱下表面密闭连接形成上腔室,当上箱和工作平台闭合时胶板和工作平台上表面形成密闭的下腔室,工作平台用于承载光伏组件,层压时光伏组件位于下腔室内处于工作平台上表面上。在上箱和工作平台上均设置有抽真空的接口,真空装置通过抽真空接口与上腔室和下腔室分别连通。

2、传统带胶板层压机的工作原理主要通过对上腔室和下腔室抽真空和充气进而对光伏组件进行施压完成层压封装。具体流程为:首先,上箱抬升到一定高度与工作平台保持一定间距,对上腔室抽真空,使胶板贴紧上箱下表面,目的是防止胶板由于重力下垂,影响后续光伏组件向工作平台传输,胶板被真空提起后,由传输机构通过高温布将待压组件传送到工作平台上;上箱下降,与工作平台闭合,使胶板与工作平台之间形成密闭的下腔室,此时光伏组件位于下腔室内部;真空装置对下腔室抽真空,刚开始对下腔室抽真空时,由于上腔室的真空度比下腔室大得多能克服胶板的自重,胶板仍会被真空吸附,不会马上往下移动,当下腔室抽真空达到一定程度胶板的自重大于上下真空压力差时胶板开始下移贴近但不会压紧工作平台上表面的光伏组件,继续对下腔室抽真空,当下腔室真空度达到工艺要求后,对上腔室进行充气至上腔室内的大气压与外界大气压平衡,此时胶板由于下腔室真空而紧紧压住光伏组件;保压一定的工艺时间,使待压光伏组件被压成一体,完成层压封装;对下腔室充气至与外界大气压平衡,上箱抬升,将封装好的光伏组件传输到其它设备。

3、采用上述层压设备和层压方法,通过上腔室和下腔室交替抽真空和充气,借助真空压力通过胶板对光伏组件施压完成层压工作,借助对上腔室抽真空的真空压力使胶板提升给光伏组件的传输让位。此方法中,由于胶板是柔性的,在抽下真空时,不了防止胶板覆盖在组件表面,不能将真空抽到预想的程度,对下腔室抽真空时需要通过对上腔室抽真空的方法把胶板吊起以给组件和胶板下表面留出空间使二者间的空气被抽净,当对光伏组件施压时,还需要对上腔室充气以使胶板失去上腔室真空的吸力从而在下腔室的真空的吸力的作用下对光伏组件施压。因此,层压时需要上腔室抽真空再充气,上腔室的抽真空和充气过程占用了整个层压工艺时间的30%以上;上腔室抽真空时上箱机构需要足够的刚度抵抗真空变形,需要结构复杂且型材或钢板厚重,占用大量的材料成本;上腔室抽真空还需要占用部分抽真空管路和真空设备,使真空系统复杂难控制;上腔室抽真空还是设备真空泄漏的主要部位,经常需要检修。因此,业内一直想寻找一种新的胶板层压方法来替代现有的胶板层压方法。

4、另外,新型的电池组件的出现,也给生产设备及层压方法提出的新的要求,比如,市场上出现的hjt电池及topcon电池,hjt电池即非晶硅薄膜异质结电池。由非晶硅和晶体硅材料形成,是在晶体硅上沉积非晶硅薄膜,即在p型氢化非晶硅和n型氢化非晶硅与n型硅衬底之间增加一层非掺杂(本征)氢化非晶硅薄膜。它综合了晶体硅电池与薄膜电池的优势,具有转换效率高、温度系数更低、稳定性高、衰减率低、双面发电率高等优点,技术具有颠覆性。topcon是一种基于选择性载流子原理的隧穿氧化层钝化接触的太阳能电池。其电池结构为n型硅衬底电池,在电池背面制备一层超薄氧化硅,然后再沉积一层掺杂硅薄层,二者共同形成了钝化接触结构,有效降低表面复合和金属接触复合。目前行业里topcon的量产效率已经超过24%, 2022年起 topcon 电池已进入规模化投产阶段,目前投产及规划的 topcon 电池产能已超过50gw。上述两种类型太阳能电池组件共同特点是双面发电,即双玻组件,在层压成型时对于边部的保护特别重要,需要用到边框保护组件周边。

技术实现思路

1、本发明的目的在于针对现有技术结构胶板压层压方法需要对上腔室抽真空、充气使得上箱结构复杂对材料的要求高、工艺过程时间长的问题,提供一种新型结构的层压机用上盖机构、单真空腔层压机及层压方法。

2、本发明的目的是通过以下技术方案实现的:

3、一种层压机用上盖机构,包括上盖框架、环形边部框架、胶板及胶板吊拉装置,所述胶板位于上盖框架下端及边部框架间,胶板通过胶板固定装置密封固定在边部框架及上盖框架下端间,胶板的上表面与大气连通,在边部框架下方设置有环形密封条,通过所述环形密封条与层压机的工作平台密封连接,胶板吊拉装置位于胶板的上方,所述胶板吊拉装置包括弹性吊装件,弹性吊装件的一端与胶板上表面固定连接,另一端与上盖框架固定连接,当上盖开启时,由弹性吊装件吊拉胶板防止胶板因自重下垂。

4、所述的弹性吊装件包括拉伸弹簧和弹簧连杆,弹簧连杆和拉伸弹簧首尾相连,由弹簧连杆或拉伸弹簧与胶板固定连接,由拉伸弹簧或弹簧连杆与上盖框架固定连接,或所述的胶板吊拉装置还包括吊装胶垫,所述的吊装胶垫与胶板的上表面固定连接,在吊装胶垫上设置有固定孔,所述弹簧拉杆通过固定孔与吊装胶垫固定连接。

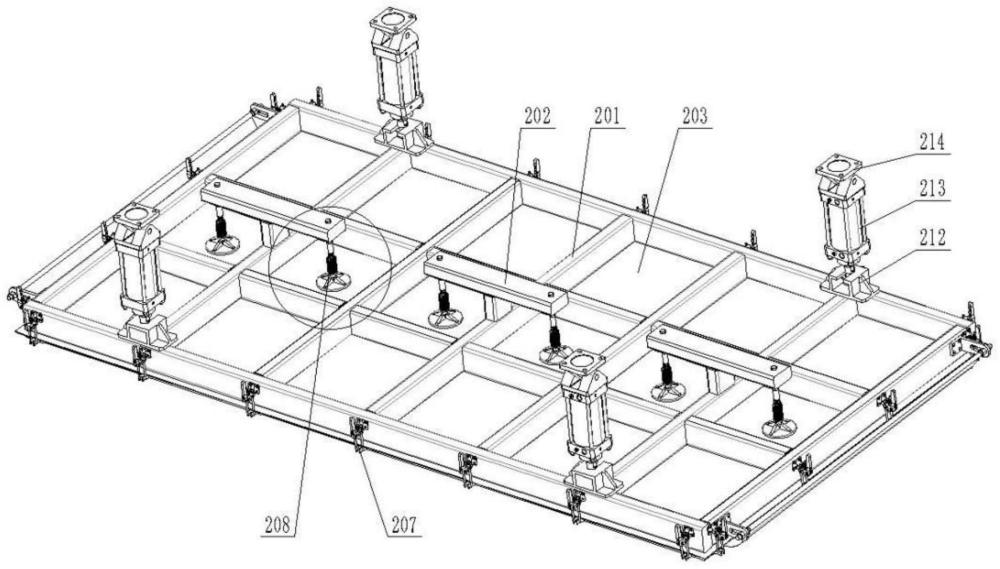

5、所述的上盖框架包括横梁、纵梁及矩形框架,横梁和纵梁分别位于矩形框架所在的空间内与矩形框架固定连接,还包括胶板吊拉横梁,胶板吊拉横梁与横梁固定连接,所述胶板吊拉装置固定设置在胶板吊拉横梁上。

6、在上盖框架上位于胶板下方固定设置有上高温布,上高温布至少覆盖胶板的工作区域表面,在所述高温布上设置有透气孔一,胶板和上高温布形成的空间通过透气孔一与外界气体连通。

7、一种单真空腔层压机,包括下箱机构、上盖升降机构,下箱机构设置有用于承载电池组件的工作平台,还包括前述各项之一所述的上盖机构,当上盖升降机构驱动上盖机构与工作平台密封闭合时形成所述的密闭腔体,密闭腔体具有与抽真空和充气控制系统连通的真空通道,真空通道用于与密闭腔体连通对密闭腔体充气或抽真空,胶板吊拉装置的拉力大于等于胶板的自重小于密闭腔体的真空形成的负压吸力。

8、所述的工作平台的周边设置有真空孔,所述工作平台的上表面设置有风线,风线与真空孔连通,所述抽真空和充气控制系统通过真空孔与所述密闭腔体连通。

9、下箱机构还包括下高温布,下高温布环绕工作平台循环设置,在下高温布上设置透气孔二;和/或在下高温布上设置有环状的柔性边框,柔性边框与高温布二固定连接,随高温布循环,所述柔性边框的框体上设置有使柔性边框内外连通的通气孔,透气孔二设置在柔性边框外的区域和/或性边框内的区域;和/或柔性边框的框体的横截面包括边框顶面、边框斜面边框底面及边框侧面,由边框圆弧面光滑连接边框斜面和边框顶面,边框侧面与边框斜面相对设置。

10、单真空腔层压方法,包括开盖、合盖、层压及工件转出步骤,由胶板对电池组件施加压力,保持胶板的上表面与大气连通,胶板与上盖间不形成密封腔,开盖阶段:上盖机构在上盖升降机构的驱动下被抬升与下箱机构的工作平台保持一定距离,此过程中胶板被弹性吊装件拉起;合盖阶段:电池组件位于工作平台上,上盖机构和下箱机构相对移动,使胶板与工作平台之间形成一个密闭腔体,光伏组件被封闭在密闭腔体内,密闭腔体与抽真空和充气控制系统互通连接,层压阶段:由抽真空和充气控制系统对密闭腔体抽真空,随着真空度增加,胶板由于重力和真空压力作用,克服弹性吊装件的拉力,慢慢贴紧光伏组件和工作平台,在胶板移动过程中,密闭腔体越来越小,当真空度达到工艺要求后,胶板紧紧压住光伏组件,保持该状态一定工艺时间,即可完成对光伏组件的层压封装,转出阶段:当层压封装完成后,由抽真空和充气控制系统对密闭腔体充气,当腔体内压力恢复到一定值后,胶板被弹性吊装件拉回原位;当充气到腔体与外界大气气压平衡后,重复开盖动作开盖。

11、上盖机构设置上高温布隔离电池组件及胶板,下箱机构设置下高温布传送电池组件并隔离电池组件及工作平台,上高温布及下高温布均采用带孔高温布,工作平台上设置有风线,开盖阶段:上高温布随上盖机构一起向上移动;合盖阶段:光伏组件处于密闭腔体内的带透气孔的上高温布和带透气孔的下高温布间;和/或合盖阶段光伏组件处于密闭腔体内的带透气孔的上高温布和带透气孔及柔性边框的下高温布间,每个电池组件位于一柔性边框内,层压阶段:层压过程中空气通过带透气孔的上平高温布和带透气孔及边框的下高温布以及风线等继续排出;和/或转出阶段:由传输机构3与其它传出设备同步运转,将层压好的光伏组件4传输出层压机到下一工序;和/或还包括准备阶段和传输阶段,在所述的准备阶段,传输机构的带边框高温布上设置的多组柔性边框的间距与位于其它传入设备上的待压光伏组件的间距保持一致,在所述的传输阶段,传输机构将带边框高温布转动到初始位置等待接料,即高温布本体传动方向上第一个柔性边框刚刚转动到与工作平台齐平位置,再由与层压机水平对接的其它传入设备和层压机联动运转,将待压光伏组件恰好传输至第一个柔性边框内部,继续同步传动,将后续多个待压光伏组件依次传输到相对应位置的柔性边框内。

12、采用前述各项之一所述的层压机进行层压;和/或用于hjt电池及topcon电池组件的层压。

13、本发明的有益效果为:

14、采用本发明结构的层压机用上盖机构,由于胶板的上表面与大气连通并由胶板吊拉装置吊拉以克服胶板的自重,因此,在开盖状态下胶板不会下垂不会影响电池组件的进出,无需再设置上密闭腔体10吸附胶板,同时由于胶板吊拉装置具有弹性吊装件,当需开盖时,无需另外施加动力,胶板会自动升起复位,整个上盖机构结构简单,由于上盖上不再设置上密闭腔体10,因此上盖的强度要求低,可以节约制造成本。

15、采用本发明结构的层压机,上盖机构和工作平台闭合后形成密闭腔体,在此密闭腔体内完成电池组件的层压,当处于开盖状态时,胶板吊拉装置的拉力克服胶板自重防止胶板下垂,当闭合后抽真空时,由于胶板吊拉装置通过弹性吊装件给胶板提供拉力,刚开始抽真空时,真空度小,弹性吊装件的拉力大于真空吸力及胶板自重之和,因此,胶板不会压紧电池组件,对密闭腔体的排气效果好,随着真空度的提高,真空吸力增大,胶板逐渐压紧电池组件,胶板与电池组件的接触是逐渐的,因此,不会对电池组件进行冲击,与电池组件的接触柔性好,对电池组件的排气效果好。

16、采用本发明的层压方法仅对设置有电池组件的密闭腔体抽真空和充气,胶板由胶板吊拉装置提拉,因此省去了传统胶板层压对上腔室抽真空以保持胶板不因重力下垂的步骤,抽真空完毕需开盖时,只需向容纳有电池组件的密闭腔体充气,胶板吊拉装置随着真空度降低可通过自身的张力提拉胶板使胶板逐渐回复到原位,为电池组件的传输让位,因此,省去了对上室抽真空的和充气的步骤,大大缩短了工艺时间。

- 还没有人留言评论。精彩留言会获得点赞!