一种储能电缆及其制备方法与流程

本发明属于电缆,涉及一种储能电缆及其制备方法。

背景技术:

1、储能是解决可再生清洁能源高渗透率的关键所在,在全球已投运储能项目规模中,电化学储能累计规模已跃至第二位,其中电池累计装机规模最大,占比92%,而作为电池连接内部宛如“血管”和“神经”的储能用电缆,市场也迎来了蓬勃发展。

2、cn116759152a公开了一种高寿命环保型储能电缆,包括电缆线芯、中间层、吸潮层以及阻燃层以及保护套层,且所述电缆线芯、中间层、吸潮层以及阻燃层以及保护套层自内向外依次排列,所述电缆线芯的数量为三个,三个所述电缆线芯结构相同且等角度分布于中间层的内部,且均被中间层所包覆;设有吸潮层,可以防止外界的水通过径向的方式进入内部,防水带损坏时,阻水绳遇水后会膨胀,防止进入到内部的水向两侧纵向扩散。但其储能电缆的设计方案采用铜芯导体,以250a为例,设计导体截面设计为70mm2,单台设备预计使用电缆100多米,铜芯电缆受限市场价格反复波动,采购成本、制造成本、运输成本、维修成本均不占优势。

3、另外,现有储能标准中明确两种绝缘材料pvc、xlpo,受限储能电控柜空间狭小问题,弯曲角度过大电缆局部绝缘皮起皱发白;储能标准中要求材料满足热寿命要求为125℃×20000h,通过阿累纽斯回归曲线推导,要求温度指数不低于125℃,现有125℃xlpo材料实测124.8℃,已达到聚烯烃材料上限。

4、综上所述,根据工况使用特性,设计一种低成本、长寿面、高电性、高柔性的储能电缆,是本领域技术人员亟需解决的问题。

技术实现思路

1、本发明的目的在于提供一种储能电缆及其制备方法,所述储能电缆的成本低、重量轻,具有优异的耐老化性、阻燃性、耐电池酸性、耐低温性、高柔性和高电性,综合性能优异,可满足储能电缆的使用要求。

2、为达到此发明目的,本发明采用以下技术方案:

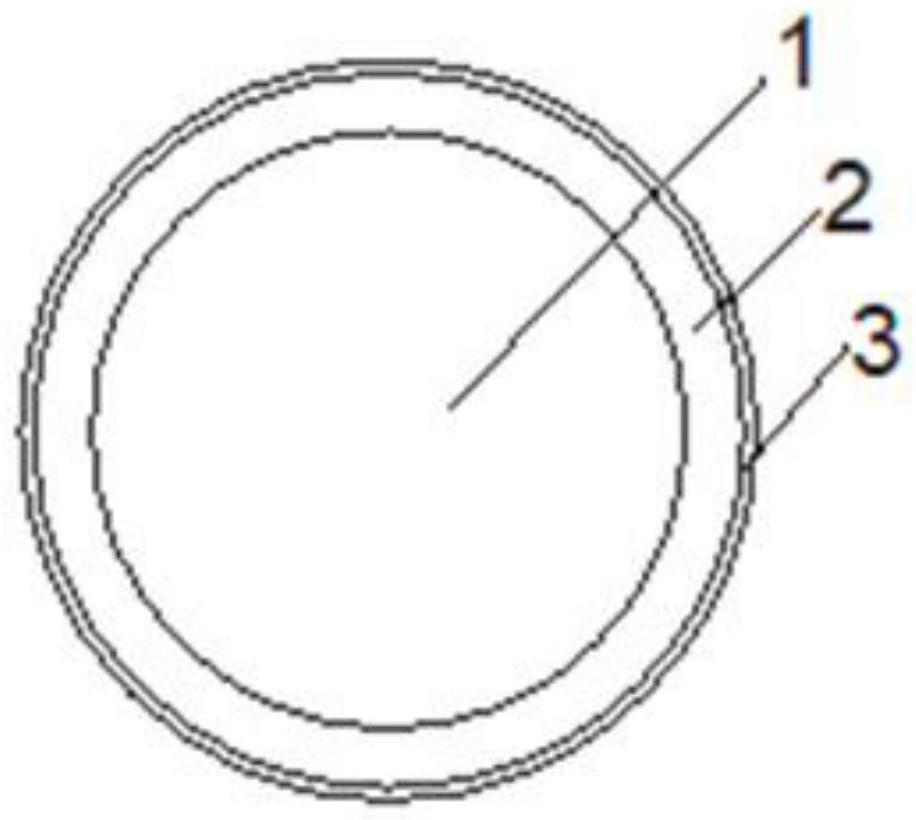

3、本发明提供了一种储能电缆,所述储能电缆由内至外依次包括铝导体、绝缘层和编织层;

4、所述绝缘层的制备原料包括以下组分:甲基乙烯基硅橡胶、白炭黑、结构控制剂、脱模剂、色胶、硫化剂、稳定剂和助剂。

5、本发明提供的储能电缆,采用轻型铝导体设计替代铜导体,降低了生产成本及电缆重量,提高了柔韧性;同时设计高柔性长寿命高电性的绝缘层材料配方及采用编织层作为电缆加强复合结构层,使得电缆可承受耐候、耐盐雾、耐温湿交变、阻燃及其它复杂酸碱工况使用。

6、作为本发明优选的技术方案,所述铝导体的制备方法包括:将铝锭依次经熔炼、铸造、拉制和拉丝后得到铝单丝,然后将多根铝单丝束合成铝股线,之后经绞合制成铝导体。

7、本发明所述铝导体的材质包括1370型铝、1350型铝或8030型铝中的任意一种。

8、申请人经实际铜电缆和铝电缆在不同环境温度下载流电流温升测试对比,以250a为例,原铜芯电缆70mm2温升40℃时载流为250a,采用铝芯电缆95mm2温升40℃时载流为250a,同等电流温升下,可以实现替代。经开展弯曲柔韧性对比,以250a为例,原铜芯电缆70mm2柔韧性试验弯曲力为100n,采用铝芯电缆95mm2柔韧性试验弯曲力为45n,采用铝芯电缆替代后弯曲力下降50%,柔韧性提到改善。

9、优选地,所述熔炼的温度为800~850℃,例如可以是805℃、810℃、815℃、820℃、825℃、830℃、835℃、840℃或845℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

10、优选地,所述铸造的温度为700~750℃,例如可以是705℃、710℃、715℃、720℃、725℃、730℃、735℃、740℃或745℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

11、优选地,所述铝单丝的直径为0.41~0.52mm,例如可以是0.42mm、0.43mm、0.45mm、0.47mm、0.49mm、0.50mm或0.51mm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

12、优选地,所述铝单丝的伸长率≥14%,例如可以是15%、17%、19%、20%、22%、25%或27%等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,优选为伸长率≥18%。

13、本发明中,所述铝单丝的伸长率满足电缆柔软弯曲要求。

14、优选地,所述铝单丝的导电率≥62%iacs,例如可以是64%iacs、65%iacs、67%iacs、70%iacs或72%iacs等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

15、优选地,所述铝单丝的抗拉强度为75~120mpa,例如可以是80mpa、85mpa、90mpa、95mpa、100mpa、105mpa、110mpa或115mpa等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

16、优选地,所述束合的方向为右向。

17、优选地,相邻层铝股线所述绞合的方向相反,且最外层为左向。

18、优选地,最外层铝股线的绞合节距≤绞合后所述铝导体外径的14倍。

19、作为本发明优选的技术方案,所述甲基乙烯基硅橡胶、白炭黑、结构控制剂和脱模剂组成甲基乙烯基硅橡胶混炼胶。

20、优选地,以所述甲基乙烯基硅橡胶混炼胶的质量为基准,所述甲基乙烯基硅橡胶混炼胶中甲基乙烯基硅橡胶的质量含量为60%~70%、白炭黑的质量含量为30%~35%、结构控制剂的质量含量为5%~10%、脱模剂的质量含量为0.1%~1%。

21、本发明中,所述甲基乙烯基硅橡胶混炼胶一次开炼量为20kg。

22、本发明中,所述甲基乙烯基硅橡胶占甲基乙烯基硅橡胶混炼胶质量的60%~70%,例如可以是61%、62%、63%、64%、65%、66%、67%、68%或69%等,所述白炭黑占甲基乙烯基硅橡胶混炼胶质量的30%~35%,例如可以是30.5%、31%、31.5%、32%、32.5%、33%、33.5%、34%或34.5%等,所述白炭黑占甲基乙烯基硅橡胶混炼胶质量的30%~35%,例如可以是30.5%、31%、31.5%、32%、32.5%、33%、33.5%、34%或34.5%等,所述结构控制剂占甲基乙烯基硅橡胶混炼胶质量的5%~10%,例如可以是5.5%、6%、6.5%、7%、7.5%、8%、8.5%、9%或9.5%等,所述脱模剂占甲基乙烯基硅橡胶混炼胶质量的0.1%~1%,例如可以是1%、2%、3%、4%、5%、6%、7%、8%或9%等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

23、优选地,所述色胶的添加量为甲基乙烯基硅橡胶混炼胶质量的0.6%~0.8%,例如可以是0.62%、0.65%、0.67%、0.69%、0.7%、0.72%、0.75%、0.77%或0.79%等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

24、优选地,所述硫化剂添加量为甲基乙烯基硅橡胶混炼胶质量的2.1%~2.5%,例如可以是2.15%、2.2%、2.25%、2.3%、2.35%、2.4%或2.45%等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

25、优选地,所述稳定剂的添加量为甲基乙烯基硅橡胶混炼胶质量的0.8%~1.5%,例如可以是0.9%、1%、1.1%、1.2%、1.3%、1.4%或1.45%等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

26、优选地,所述助剂的添加量为甲基乙烯基硅橡胶混炼胶质量的2%~2.5%,例如可以是2.1%、2.2%、2.25%、2.3%、2.35%、2.4%或2.45%等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

27、作为本发明优选的技术方案,所述甲基乙烯基硅橡胶包括二甲基甲基乙烯基。

28、优选地,所述结构控制剂包括羟基硅油。

29、优选地,所述脱模剂包括硬酯酸锌。

30、本发明在绝缘层制备原料中添加脱模剂,可解决硅橡胶硫化后粘连铝单丝,无法剥离裁线问题。

31、优选地,所述硫化剂包括a组分催化剂和b组份硫化剂。

32、优选地,所述a组分催化剂的添加量为甲基乙烯基硅橡胶混炼胶质量的0.8%~1.0%,例如可以是0.82%、0.85%、0.87%、0.89%、0.90%、0.92%、0.95%、0.97%或0.99%等,b组份硫化剂的添加量为甲基乙烯基硅橡胶混炼胶质量的1.3%~1.5%,例如可以是1.32%、1.35%、1.37%、1.39%、1.4%、1.42%、1.45%、1.47%或1.49%等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

33、优选地,所述a组分催化剂包括1,3-二乙烯基-1,1,3,3-四甲基二硅氧烷铂络合物和聚二甲基硅氧烷。

34、优选地,所述b组份硫化剂包括含氢硅油和二氧化硅。

35、优选地,所述稳定剂包括纳米氧化铈。

36、本发明在绝缘层制备原料中添加稳定剂,可满足电池液50℃×48h浸没、耐电池酸125℃×240h老化测试。

37、优选地,所述助剂包括稀土纳米材料。

38、本发明中,所述稀土纳米材料按照质量百分含量包括如下组分:甲基乙烯基硅橡胶52-58%,纳米级三氧化二铁1-1.5%,二氧化钛1-1.5%、白炭黑15-20%和氧化铈25-30%。

39、本发明在绝缘层制备原料中添加稀土纳米材料,由于稀土元素具有原子半径大和络和能力强的特点,对si具有特殊的络合效应,能够增加硅橡胶材料的交联密度和分子链间的稳定性,使得材料的耐热性、耐油、强度、抗撕裂性、耐磨性等,得到大幅度改善,并且有促进硫化、吸收和屏蔽紫外线辐射的功能,使产品更耐老化。

40、作为本发明优选的技术方案,所述绝缘层中的绝缘料的生产方法包括:

41、(1)混合甲基乙烯基硅橡胶、白炭黑、结构控制剂和脱模剂得到混合料,然后依次进行第一捏合和第二捏合,得到成型的甲基乙烯基硅橡胶绝缘料;

42、(2)将步骤(1)所述成型的甲基乙烯基硅橡胶绝缘料依次进行第一开炼和过滤,得到甲基乙烯基硅橡胶混炼胶;

43、(3)向步骤(2)所述甲基乙烯基硅橡胶混炼胶中依次加入色胶、b组份硫化剂、a组份催化剂、稳定剂和助剂进行第二开炼,然后经静置冷却,得到绝缘料。

44、本发明经捏合、开炼和过滤,制得气相型热甲基乙烯基硅橡胶混炼胶,再经生产作业用开炼、加助剂和静置冷却,制得绝缘料。

45、作为本发明优选的技术方案,步骤(1)所述第一捏合的温度为55~65℃,例如可以是56℃、57℃、58℃、59℃、60℃、61℃、62℃、63℃或64℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

46、优选地,步骤(1)所述第二捏合的温度为105~115℃,例如可以是106℃、107℃、108℃、109℃、110℃、111℃、112℃、113℃或114℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

47、优选地,步骤(1)所述第二捏合在真空条件下进行,抽真空的时间为80~100min,例如可以是82min、85min、87min、89min、90min、92min、95min、97min或99min等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

48、优选地,步骤(1)所述第二捏合的真空度为-0.07~-0.08mpa,例如可以是-0.072mpa、-0.074mpa、-0.075mpa、-0.076mpa、-0.078mpa或-0.079mpa等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

49、优选地,步骤(2)所述第一开炼的温度为15~25℃、湿度为55%~70%。

50、本发明中所述第一开炼的温度为15~25℃,例如可以是16℃、17℃、18℃、19℃、20℃、21℃、22℃、23℃或24℃等,所述第一开炼的湿度为55%~70%,例如可以是57%、60%、62%、64%、65%、67%或69%等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

51、优选地,步骤(2)所述第一开炼的时间为60~75min,例如可以是62min、65min、67min、70min、72min或74min等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

52、本发明对步骤(2)所述甲基乙烯基硅橡胶混炼胶进行硫化测试,向甲基乙烯基硅橡胶混炼胶加入b组份硫化剂和a组份催化剂后,在温度为140℃下进行压片5min后,测试其物理性能,测试结果如表1所示。

53、表1

54、 典型性能 检测标准 检测数据 击穿强度(mv/m) gb/t 1695-2005 23 硬度(邵氏a) gb/t531.1-2008 65 拉伸强度(mpa) gb/t528-2009 9.5 伸长率(%) gb/t528-2009 450 断裂强度(kn/m) gb/t528-2009 45 氧指数(%) gb/t 10707-2008 27 体积电阻率(20℃) gb/t 1692-2008 <![cdata[1.7×10<sup>15</sup>]]>

55、由表1可知,本发明所述甲基乙烯基硅橡胶混炼胶具有高电性、高强度、柔软、阻燃性能优异等特点。

56、优选地,步骤(3)所述第二开炼的温度为15~25℃、湿度为55%~70%。

57、本发明中所述第二开炼的温度为15~25℃,例如可以是16℃、17℃、18℃、19℃、20℃、21℃、22℃、23℃或24℃等,所述第二开炼的湿度为55%~70%,例如可以是57%、60%、62%、64%、65%、67%或69%等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

58、本发明因气相型a组份催化剂、b组份硫化剂的双组份硫化体系硅胶开练和静置停放,对温度较敏感,尤其在温度>30℃已开炼硅胶绝缘材料中将出现预硫化,因此,开炼机开炼滚筒采用恒温冷水机控温冷却,冷水机温度控制范围15~25℃,湿度控制范围55%~70%,湿度采用除湿机+空调双组合控制。

59、优选地,步骤(3)所述硅橡胶混炼胶进行第二开炼的时间为3~5min,例如可以是3.2min、3.5min、3.7min、4min、4.2min、4.5min或4.7min等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

60、优选地,步骤(3)所述加入色胶和b组份硫化剂后,进行第二开炼的时间为3~5min,例如可以是3.2min、3.5min、3.7min、4min、4.2min、4.5min或4.7min等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

61、优选地,步骤(3)所述加入a组份催化剂后,进行第二开炼至十五辊~二十辊,例如可以是十六辊、十七辊、十八辊或十九辊等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

62、优选地,步骤(3)所述加入稳定剂后,进行第二开炼至十辊~十五辊,例如可以是十一辊、十二辊、十三辊或十四辊等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

63、优选地,步骤(3)所述加入助剂后,进行第二开炼至十辊~十五辊,例如可以是十一辊、十二辊、十三辊或十四辊等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

64、本发明中,步骤(3)所述静置冷却至室温后,才可使用。

65、本发明中,所述绝缘层的厚度为0.45-2.40mm;所述编织层的厚度为0.3-0.6mm。

66、本发明中,控制绝缘层的厚度在所述范围内,能够满足不同壁厚尺寸的生产,为市场客户选择提供多重选择方案;控制编织层的厚度在所述范围内,能够提升电抗外力机械损伤性能、提升电缆耐磨等性能。

67、第二方面,本发明提供了一种第一方面所述的储能电缆的制备方法,所述制备方法包括:

68、将铝导体进行退火处理,然后在铝导体表面通过剂包形成绝缘层,之后在绝缘层表面通过编织形成编织层。

69、作为本发明优选的技术方案,所述退火处理的温度为320~350℃,例如可以是325℃、330℃、335℃、340℃或345℃等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

70、优选地,所述退火处理的时间为8-11h,例如可以是8.5h、9h、9.5h、10h或10.5h等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

71、作为本发明优选的技术方案,所述剂包的方法包括:采用挤包连续硫化方式,通过挤橡机把绝缘料包裹在铝导体表面形成绝缘层,然后冷却。

72、优选地,所述挤橡机的机头上设置有模芯和模套。

73、优选地,所述模芯的材质为38crmoala。

74、优选地,所述模芯的氮化层深度为0.4~0.6mm,例如可以是0.42mm、0.45mm、0.47mm、0.49mm、0.5mm、0.52mm、0.55mm、0.57mm或0.59mm等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

75、本发明中,所述模芯经调质、渗氮处理后,使得模芯的氮化层深度为0.4~0.6mm,具有较高的耐磨性和耐腐蚀性;且所述模芯的孔径>铝导体的直径,模芯孔径=铝导体直径+0.3mm。

76、优选地,所述模套的材质为38crmoala。

77、优选地,所述模套的氮化层深度为0.4~0.6mm,例如可以是0.42mm、0.45mm、0.47mm、0.49mm、0.5mm、0.52mm、0.55mm、0.57mm或0.59mm等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

78、本发明中,所述模套经调质、渗氮处理后,使得所述模套的氮化层深度为0.4~0.6mm,表面硬度>850hv,脆性≤ii级,具有较高的耐磨性和耐腐蚀性;且所述模套孔径=铝导体直径+2×绝缘标称厚度+0.2mm。

79、本发明中,所述模套为分体模套,后模套与后机身一起加工,确保旁压辊与机身的间隙<0.15mm。

80、本发明所述模套设计了半径为ф1.5mm流动锥角,解决硅胶材料流动性和内层胶料粘模口问题。

81、优选地,所述挤橡机的机身采用冷水机冷却,自进料到出料方向,采用高温烘箱硫化成型,连续硫化温区包括:一区、二区、三区、四区和五区为硫化定型区,六区、七区和八区为恒温硫化保温段。

82、优选地,所述一区的温度为380~400℃、二区的温度为360~380℃、三区的温度为330~350℃、四区的温度为300~320℃、五区的温度为280~290℃、六区的温度为150~180℃、七区的温度为150~180℃、八区的温度为150~180℃。

83、本发明中,所述一区的温度为380~400℃,例如可以是382℃、385℃、387℃、390℃、392℃、395℃、397℃或399℃等,所述二区的温度为360~380℃,例如可以是362℃、365℃、367℃、370℃、372℃、375℃、377℃或379℃等,所述三区的温度为330~350℃,例如可以是332℃、335℃、337℃、340℃、342℃、345℃、347℃或349℃等,所述四区的温度为300~320℃,例如可以是302℃、305℃、307℃、310℃、312℃、315℃、317℃或319℃等,所述五区的温度为280~290℃,例如可以是282℃、285℃、287℃、290℃、292℃、295℃、297℃或299℃等,所述六区的温度为150~180℃,例如可以是152℃、155℃、157℃、160℃、162℃、165℃、170℃或175℃等,所述七区的温度为150~180℃,例如可以是152℃、155℃、157℃、160℃、162℃、165℃、170℃或175℃等,所述八区的温度为150~180℃,例如可以是152℃、155℃、157℃、160℃、162℃、165℃、170℃或175℃等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

84、优选地,所述绝缘层的外径偏差为-0.1~0.1mm,例如可以是-0.07mm、-0.05mm、-0.02mm、0mm、0.02mm、0.05mm、0.07mm或0.09mm等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

85、优选地,所述绝缘层的同心度>95%,例如可以是95.5%、96%、96.5%、97%、97.5%、98%或99%等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

86、本发明中,采用特定材质、结构设计的模芯和模套组合,挤包后绝缘层的外径偏差为-0.1~0.1mm,同心度>95%。

87、作为本发明优选的技术方案,所述编织的方法包括:将凯夫拉纤维丝编织在绝缘层表面形成编织层。

88、本发明采用的编织机为16锭编织机,每锭根数1根。所述凯夫拉纤维丝具有材料密度低、强度高、韧性好、耐高温、耐酸碱和有机溶剂的侵蚀等有点,能够提升电缆防护性能,提高了电缆抗机械损伤性能,使得电缆更耐刮用。

89、优选地,所述编织的节距为15~45mm,例如可以是20mm、25mm、30mm、35mm或37mm等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

90、本发明在编织过程中进行编织丝涨力调节,确保生产过程中编织丝涨力均匀、一致。编织丝应均匀、平服、紧密,不得有漏疤现象。

91、本发明所述的数值范围不仅包括上述列举的点值,还包括没有列举出的上述数值范围之间的任意的点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

92、相对于现有技术,本发明具有以下有益效果:

93、(1)本发明提供的储能电缆,采用轻型铝导体设计替代铜导体,单位长度电缆重量下降40%以上,采购成本可下降20%以上,同时柔韧性得到改善;

94、(2)本发明提供的储能电缆,通过设计高柔性长寿命高电性的绝缘层材料配方,通过阿累纽斯回归曲线推导,要求温度指数实测135℃×20000h,解决原辐照聚烯烃材料上限;热寿命后断裂伸长率保留率不低于50%;且通过特定的生产方法及模具设计,使得绝缘层的外径偏差为-0.1~0.1mm、同心度>95%;

95、(3)本发明提供的储能电缆,采用轻型铝导体设计替代铜导体、高柔性长寿命高电性的绝缘层材料配方以及编织层作为电缆加强复合结构层,使得具有优异的耐老化性、阻燃性、耐电池酸性、耐低温性、高柔性和高电性,综合性能优异,可满足储能电缆的使用要求;

96、(4)本发明提供的储能电缆制备方法简便,制得的电缆满足设计要求,同时,合格率达到98%以上。

- 还没有人留言评论。精彩留言会获得点赞!