一种双非晶态核壳结构软磁复合材料及其制备方法

本发明属于非晶合金复合材料,更具体地,涉及一种双非晶态核壳结构软磁复合材料及其制备方法。

背景技术:

1、软磁材料是一类容易磁化也容易退磁的磁性材料,通常具有低的矫顽力和高的磁导率等特性,它是用于磁电转换和传输的重要功能材料,广泛应用在汽车、电力、能源等行业。为了提高电阻率,降低高频工况下的涡流损耗,人们通常将绝缘包覆的磁粉通过粉末冶金压制后热处理制备成软磁复合材料。目前常见的软磁复合材料有fe粉芯、fe-si粉芯、fe-ni粉芯、非晶合金粉芯等。而随着科技进步和社会发展,电感器、变压器等电子电力装备向小型化、高频化方向发展,人们对于具有高强度、高饱和磁化强度、低的矫顽力和低损耗的新型软磁材料有更迫切的需求。

2、在软磁复合材料中,非晶合金粉芯由于非晶合金材料不存在位错、晶界等缺陷,因而具有超高机械强度、高弹性极限等优良的力学性能;此外,非晶合金由于没有晶体缺陷阻碍畴壁运动,同时表现为磁各向同性,所以其同时还具备良好的综合软磁性能。科研人员通常在非晶合金表面包覆sio2、al2o3等非磁性/晶态绝缘层以提高材料电阻率和降低高频情况下的涡流损耗,但这种技术同时会导致材料强度的降低,磁导率降低,矫顽力增加等问题。同时传统的软磁复合材料的成型工艺主要采用“压制成型+热处理”的方式,存在残余应力大、晶化等问题。综上所述,目前的包覆技术存在各种问题且传统粉末冶金技术对非晶合金性能有不利影响,因此制备出一种具有高机械强度、高磁导率、低矫顽力的新型软磁复合材料和适用于非晶合金特性的粉末冶金工艺具有重要意义。

技术实现思路

1、针对现有技术的缺陷,本发明的目的在于提供一种双非晶态核壳结构软磁复合材料及其制备方法,以解决现有技术采用非磁性/晶态氧化物壳层的力学、软磁性能难以与芯部非晶合金相匹配,绝缘包覆后导致了机械强度降低、磁导率下降、矫顽力增大以及传统“粉末压制+热处理”成型工艺残余应力大、容易晶化等技术问题。

2、为实现上述目的,本发明提供了一种双非晶态核壳结构软磁复合材料,包括芯部和壳层,所述芯部为第一非晶合金,所述壳层为第二非晶合金的非晶态氧化物;芯部第一非晶合金和壳层第二非晶合金均具有软磁性能;且所述芯部第一非晶合金的饱和磁化强度大于所述壳层第二非晶合金的饱和磁化强度,所述芯部第一非晶合金的矫顽力小于所述壳层第二非晶合金的矫顽力。

3、优选地,所述芯部第一非晶合金成分其饱和磁化强度大于或等于1t,矫顽力小于或等于3a/m;

4、所述壳层第二非晶合金成分其饱和磁化强度大于或等于0.5t,矫顽力小于或等于10a/m,断裂强度大于或等于3gpa;所述第二非晶合金的非晶态氧化物的电阻率大于或等于1μω·m。

5、优选地,所述芯部非晶合金成分的选择标准为:所述非晶合金成分为铁基、钴基、铁钴基、镍基或铁镍基非晶合金,且非晶合金成分临界成形尺寸大于或等于0.1mm,过冷液相区的温度上下限差值大于20k;

6、所述壳层非晶合金成分的选择标准为:所述非晶合金成分为铁基、钴基、铁钴基、镍基或铁镍基非晶合金,且非晶合金成分临界成形尺寸大于或等于0.1mm,过冷液相区的温度上下限差值大于20k。

7、优选地,所述芯部第一非晶合金和所述壳层第二非晶合金均为具有高混合熵的非晶合金,其在随机互溶状态下构型熵δsconf≥1r。

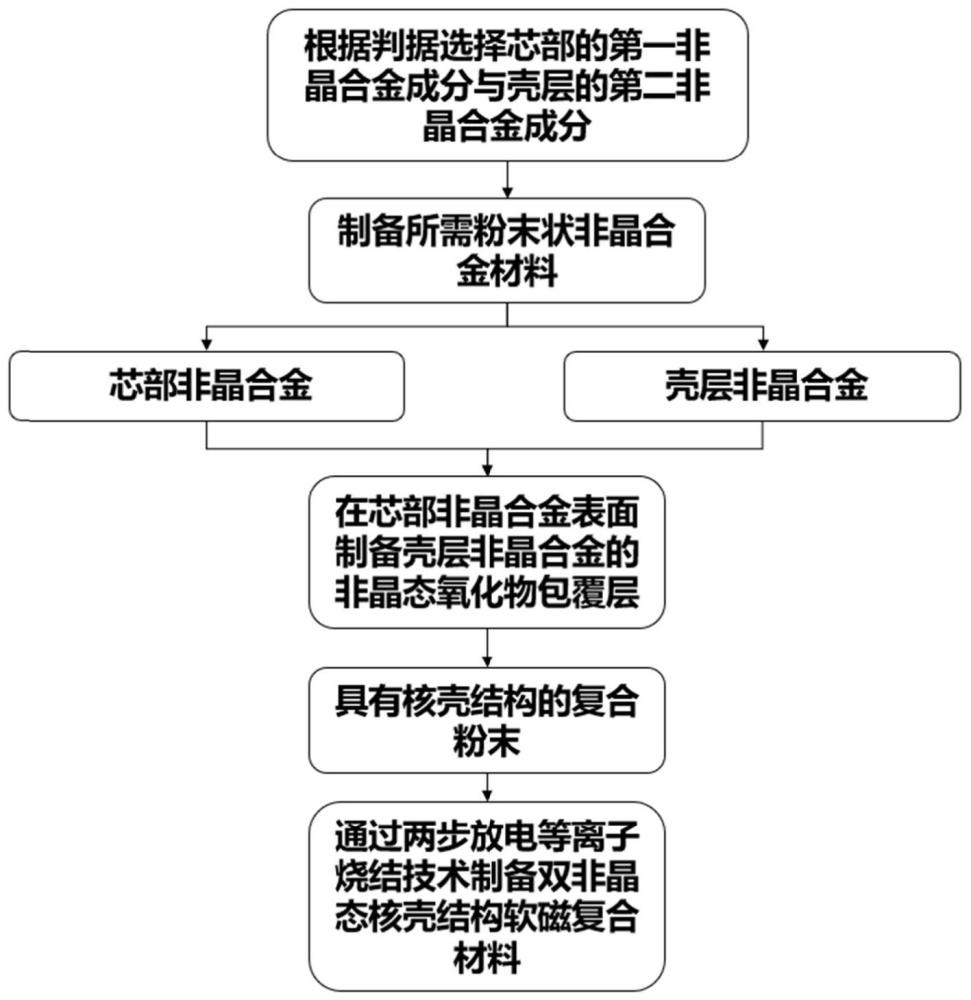

8、按照本发明的另一个方面,提供了一种所述的双非晶态核壳结构软磁复合材料的制备方法,包括如下步骤:

9、(1)分别选取芯部的第一非晶合金成分和壳层的第二非晶合金成分,并按照所选非晶合金的成分比例分别制备粉末状的芯部第一非晶合金和壳层第二非晶合金;所述芯部第一非晶合金和所述壳层第二非晶合金均具有软磁性能;

10、(2)在所述芯部第一非晶合金表面制备非晶态氧化物包覆层,得到表面包覆非晶态氧化物的芯部第一非晶合金;其中所述非晶态氧化物包覆层为所述壳层第二非晶合金的非晶态氧化物;

11、(3)将步骤(2)所述表面包覆非晶态氧化物的芯部第一非晶合金先进行高温预烧结使粉末粘结复合,然后再进行低温终烧结优化材料内部应力和微观结构,减小内应力导致的磁滞损耗,提高综合软磁性能。

12、优选地,步骤(1)采用气雾化法、水雾化法、机械球磨法、等离子球磨或等离子旋转电极法按照所选非晶合金的成分比例分别制备粉末状的芯部第一非晶合金和壳层第二非晶合金。

13、优选地,所述粉末状的芯部第一非晶合金粉末粒径在1μm~50μm范围内,所述壳层第二非晶合金的粉末粒径在1nm~500nm范围内。

14、优选地,步骤(2)在含氧气氛下通过物理气相沉积法在所述芯部第一非晶合金表面制备非晶态氧化物包覆层。

15、优选地,所述物理气相沉积法为电子束蒸镀技术、射频溅射技术、磁控溅射技术或离子镀膜技术,所述含氧气氛中游离氧含量为5%~20%。

16、优选地,步骤(3)所述预烧结的温度位于所述芯部第一非晶合金成分和所述壳层第二非晶合金成分的过冷液相区内,所述预烧结的烧结压力为100~600mpa,烧结时间为5~30min;

17、所述终烧结的温度设置在所述芯部第一非晶合金成分和所述壳层第二非晶合金成分的玻璃转变温度tg以下10~200k,所述终烧结的烧结压力为10~100mpa,烧结时间为10~60min,升降温速率为20~200k/min。

18、总体而言,通过本发明所构思的以上技术方案与现有技术相比,具有以下

19、有益效果:

20、(1)本发明提供的一种双非晶态核壳结构软磁复合材料,充分考虑到包覆层与芯部非晶合金材料力学性能与软磁性能的匹配程度,选择另一种磁性非晶合金的氧化物作为壳层材料包覆在非晶态软磁材料表面。相比于晶态材料,非晶态材料不存在位错、晶界等缺陷,所以非晶态材料一般具有超高的机械强度,高弹性模量等优良的机械性能。因此,选择非晶合金作为包覆层可以有效提高软磁复合材料的力学性能。

21、(2)本发明提供的一种双非晶态核壳结构软磁复合材料,芯部及壳层非晶合金成分可以为铁基、钴基、铁钴基、镍基、铁镍基等具有高混合熵的非晶合金,其通常具有高磁导率和低的矫顽力,而且由于没有晶体的有序结构,具有磁各向同性;此外,非晶合金芯部与壳层形成的铁磁偶联可以进一步改善核壳结构界面处的铁磁性,提高电阻率。

22、(3)本发明提出的芯部非晶合金与壳层非晶合金成分是根据芯部与壳层的特性进行选择的,芯部非晶合金是软磁复合材料的主体成分,对复合材料的力学性能和综合软磁性能起主导作用,因此需要选择具有高机械强度、高饱和磁化强度和低矫顽力的非晶合金成分;对于壳层非晶合金,在保证具有良好机械强度和软磁性能的同时还需具备高电阻率,降低高频工况下的涡流损耗。通过合理选择芯部与壳层两种非晶合金成分,能够同步提升软磁材料的力学与磁学性能。

23、(4)相比于普通非晶合金成分,本发明选择的是具有高混合熵的非晶合金。高混合熵的非晶合金是指由于其组元多,导致混合熵很高。而高构型熵会影响核壳结构中的成分与原子构型差异,增强结构异质性,从而限制剪切带扩展,提高材料的机械性能;且高构型熵能够诱导原子结构空间异质性降低,表现出更均匀的元素分布和晶格畸变,弥补非磁性元素引入导致的磁性能下降,通过熵调控,能够实现力学、磁学性能的协同增强。

24、(5)传统的软磁复合材料的成型工艺主要是将混合粉末经过压制成型后再经过退火处理,目前主要的压制成型方法有冷压成型,温压成型和热压烧结成型等,非晶合金软磁复合材料主要采用热压烧结成型如真空热压烧结和热等静压烧结,但是这两种方法存在升温速率慢、烧结时间长、残余应力大等问题,升温速率慢容易导致粉末内外受热不均匀而发生晶化,同时残余应力大会导致软磁材料的矫顽力与磁导率等结构敏感量被恶化,增加磁滞损耗。而本发明首先选择合适的芯部非晶合金成分和壳层非晶合金成分,然后在芯部非晶合金表面制备壳层磁性非晶合金的非晶态氧化物包覆层,利用两步放电等离子烧结工艺制备成双非晶态核壳结构复合材料。本发明采用放电等离子烧结制备双非晶态核壳结构复合材料,放电等离子烧结是通过给粉体通上脉冲电流并在压力辅助下实现致密化的一种快速烧结技术,具有烧结速度快、烧结温度低、所需压力小等特点,解决了传统软磁复合材料成型工艺应用到非晶合金复合材料导致的残余应力大、容易晶化等问题。

25、(6)本发明提供的双非晶态核壳结构软磁复合材料的制备方法,利用包含高温短时预烧结和低温长时终烧结的两步放电等离子烧结技术将双非晶态混合粉末制备成双非晶态核壳结构复合材料,可以实现制备及热处理一体化。高温预烧结可以得到高致密化的复合材料,形成数量更多、接触半径更大的粉末坯,在促进致密化的同时更充分地发挥脉冲电流的结构调控效应,从而提高烧结态非晶合金的室温断裂强度;通过低温终烧结,能够进一步优化复合材料内部应力状态和微观结构,减小内应力导致的磁滞损耗,提高综合软磁性能。

- 还没有人留言评论。精彩留言会获得点赞!